阳江核电有限公司 机械部 广东省阳江市 529941

摘要:核电厂核岛冷源系统(核岛设备冷却水系统和重要常用水系统)大量使用蝶阀作为泵、容器等隔离元件。2019年以来,多个核电厂曾有发现此类阀门的紧固件有松弛甚至松脱现象,这种问题威胁到核电厂安全运行,本文针对该问题进行了分析并提出了采用专门设计的预紧碟簧的解决方案,经过现场实施验证,该方案可以有效防止衬胶蝶阀法兰紧固件松动。

关键词:核岛冷源,紧固件,松弛,预紧碟簧

前言

核电厂冷源系统的功能是为核岛内各热交换器提供冷却水,并将其热负荷通过传到海水中。冷源系统该系统大量使用衬胶蝶阀作为系统的隔离元件。 2019年以来,在国内多个核电厂陆续发现冷源系统衬胶蝶阀有紧固件松动现象。本文针对衬胶蝶阀法兰紧固件松动问题进行了原因分析并提出了改进方案,改进方案在现场在线验证可以有效解决衬胶蝶阀紧固件松动问题。

问题的提出:

2019年9月14日,国内某核电站发现其4RRI004VN蝶阀进出口法兰螺栓发生掉落异常事件,之后其专业工程师扩检发现其同类1306台衬胶蝶阀中又发现51台蝶阀法兰紧固件松动。紧固件松动可能导致阀门密封失效带来介质外漏风险。由于核电站的特殊性,冷源系统外漏可能导致放射性介质外漏,因此紧固件松动是不可接受的故障。

设备简介

经查发生螺栓掉落的蝶阀是国内某阀门上市公司依据《RCC-M1、2、3和NC级不锈钢及碳钢手动、电动和气动阀技术规格书》设计生产。阀门型号为公称直径DN500、公称压力PN16的H3D371X-16C中线衬胶蝶阀,阀体采用采用20Mn5M中强合金钢材料,阀座采用EPDM三元乙丙橡胶材料。阀门安装于管道法兰之间,管法兰通过双头螺柱紧固,阀体与管道法兰依靠阀门衬胶阀座实现密封。

问题分析:

该阀门设计压力为1.6Mpa.g,设计温度为≤120℃。现场实际最高工作压力为0.63Mpa.g,最高工作温度为:37℃,根据调查排除了超工况运行可能性。

紧固力矩不足导致螺栓松动的可能性分析:

根据阀门结构可知紧固件通过管法兰提供夹紧力将蝶阀橡胶阀座压紧,实现对介质的密封。过高的夹紧力会导致橡胶件损坏,夹紧力不足将会导致介质泄漏,因此,恰当的夹紧力是保证阀门正常工作的关键参数,H3D371X-16CDN500的蝶阀法兰螺栓为42Crmo4材料,螺栓规格为M30,紧固力矩160±8N.m现场对实测其阀座橡胶在此紧固力矩下压缩率为28%,橡胶密封设计标准25-30%因此法兰螺栓紧固力矩满足密封设计要求。

螺栓因设备震动而带来松弛的可能性分析:

系统投运期间现场实测法兰震动较小,最大震动值2.1mm/s远低于标准12mm/s的预警值。且为了防止螺母转动导致螺纹松动,法兰螺母使用双耳垫片作为防螺母防转,这种防松垫片贴紧螺母后螺母是不会发生转动的。因此排除震动导致的螺母松动的可能性。

密封垫蠕变的可能性分析:

阀座为EPDM橡胶材料,根据相关文献刊载:橡胶在持续而橡胶在持续的外力(拉力、压力或扭力)下,会产生随时间而增加的蠕变变形。

橡胶的蠕变通常由三部分组成:第一部分是普弹形变,也称瞬时形变,是分子链在外力作用下,由键长和键角变化形成的,其量很小;第二部分称为推迟性形变,由链段运动形成,其量大于普弹形变,以上两种形变的共同点是一旦外力去除,形变也随着消失;第三部分是塑性形变,由线型高分子之间的相对蠕动所致,这种形变是不可逆的,即使外力消失也不会复原,因此也称“永久变形”。由图3可见,当橡胶在外力作用下,其变形随着从A—B.C逐步增大,形成曲线ABC。外力在C点一旦释除,则形变量也降到D点,然后停止进一步减少,并出现永远无法消失的变形,通常被称为“永久变形”,即整个变形不可复原。

对夹蝶阀在管法兰在工作中持续的夹紧力会使得橡胶出现蠕变现象,随着时间的增加,橡胶部分蠕变成为塑性变形,当系统压力发生变化时橡胶的塑性变形导致螺栓紧力减弱甚至消失。生产现场的1RRI009VN在交叉并顺序紧固多次,再经过6个月后复检仍然有发现有3颗螺栓松动,该现象说明了橡胶蠕变的存在。

法兰螺栓受力的相互影响分析:

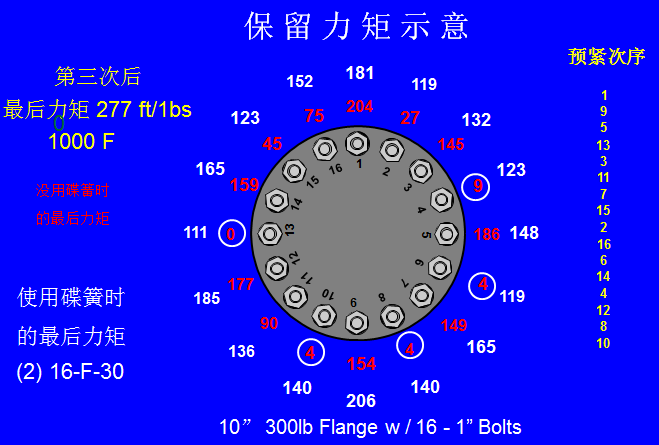

根据现场实践经验及美国Chesterton公司实验表明法兰螺栓在紧固过程中相邻螺栓夹紧力会受到影响,如图4中采用10"300lb的法兰采用无石棉垫片,螺栓紧固力矩277ft/lbs,在按照分3次(30%、60%、100%)交叉对称紧固后部分螺栓紧固力矩衰减显著,其中13号螺栓紧固力矩已经降为0。由此可见由于相邻螺栓之间的受力影响,法兰通常采用的分析交叉对称紧固方法会有部分螺栓力矩异常减小。

总结:衬胶蝶阀设计满足标准要求、运行未超工况、现场振动未超标

紧固件松动的可能原因为衬胶的蠕变变形或(和)螺栓紧固过程中的相互影响导致剩余力矩减小。

3、解决方案

3.1解决思路:

针对密封垫蠕变变形、法兰螺栓紧固过程中相互影响的问题,可以归结为螺栓轴向应力的减小,因此使用一种能让螺栓轴向应力持续加载、能均匀分配法兰螺栓载荷的元件可以补偿蠕变或相邻螺栓带来的受力影响。

预紧碟簧是一种能让螺栓持续加载的储能元件。它可以在很小的变形下提供足够的预紧力载荷, 从而有效地减少密封失效的风险。当螺栓螺母拧紧时,它吸收机械能转化为位能(势能)并发生轴向形变(轴向被压缩),当管道密封垫蠕变、或机械振动导致螺栓的预紧力松弛时,它释放位能(势能)转化为机械能,对螺栓的预紧力进行补偿,使螺栓的预紧力始终保持在垫片密封所需要的预紧力范围内。

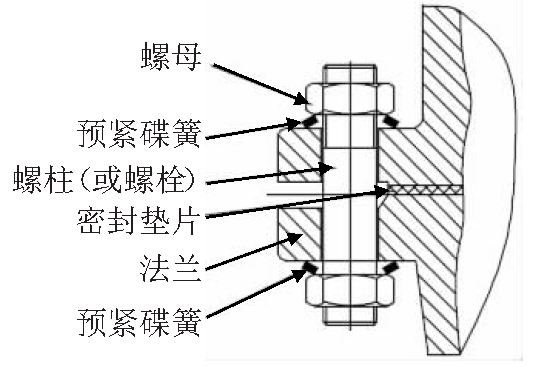

图1 预紧碟簧的安装示意 图2 使用碟簧后法兰螺栓力矩保持情况

法兰、紧固件、密封垫、碟簧组成的密封系统中过大的紧固力矩可能会导致密封垫溃散、紧固件断裂、法兰变形;而过小的紧固力会导致介质泄漏,不恰当的紧固力还会导致碟簧无法发挥作用,因此一个恰当的紧固力矩是至关重要的。在这个密封系统中通常密封垫是薄弱环节,在橡胶密封系统中尤为如此。因此在设计衬胶蝶阀法兰紧固件碟簧时应该以衬胶合理的压缩率来选取合适的紧固力矩。

3 .2预紧碟簧设计:

.2预紧碟簧设计:

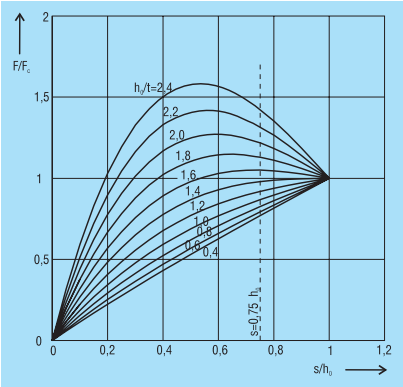

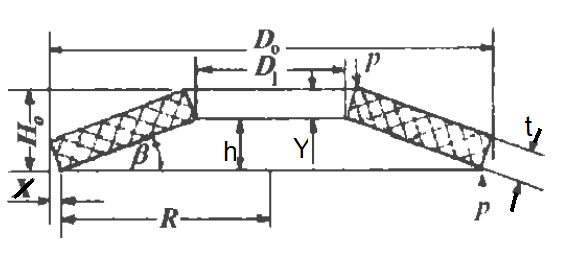

图3 碟簧设计图 图4 碟簧刚度曲线

图中:

D 0 为碟簧最大外径;

D1 为碟簧最小内径;

H0 为碟簧总高度;

h 为碟片行程;

β 为碟簧锥形角;

t 为碟簧厚度;

R 为碟簧底环半径。

碟簧的压缩变形量f 与预紧力p 的关系:

p=E·f[(h-f/2)(h-f)t+t³]/[(1-μ²)MR²]...........公式1

式中:

p—压平载荷(垫片所需螺栓正确载荷)

E—屈服强度;

f—碟簧压缩量;

μ—泊松系数;

M—比例因数,

M=6(α-1)²/(πα²㏑α)。

μ和E取决于碟簧材质和热处理工艺;

M取决于碟簧的结构形式,α= D1/ D0 一般来说,α越大,碟簧的刚度越大

碟形弹簧设计选型步骤:

1)根据螺栓直径确定碟簧内径,一般情况下,碟簧内径D1=螺栓名义直径+ 0.3mm-1.0mm

2)根据碟簧安装空间尺寸确定碟簧外径,内外径比值D0/D1≈2

3)碟簧刚度随h/t值增大而增大,具体参见图:

4)碟簧内锥高度h为最大变形量,因此可以根据最大补偿行程进行内锥高度h值的确定,具体参考以下公式:f≦h×15%

其中:f为最大补偿行程(保证密封的最小压缩量与标准压缩量之间的差值)

h为碟簧内锥高度,即碟簧最大行程。

5)碟簧最大压缩量为h,螺栓预紧碟簧的安装通常是在给定力矩的条件下以压平状态安装,因此压平状态时碟簧载荷和变形量公式中的参数如下:

P:以压平状态力矩换算压平载荷,采用设备上游文件给定力矩换算为载荷:T(力矩)=0.2F(载荷)D(螺栓直径)。

以4RRI004VN为例设计碟簧过程如下:

已知紧固件规格M30,紧固力矩160N.m,密封件厚度4.5mm、给定压缩率25-30%;

计算压平载荷N(垫片所需螺栓载荷):

公式:T=0.2fD

计算结果:F=T/(0.2×0.03)=26667N.m

计算补偿量f(垫片回弹率):

4.5mm×(30%-25%)=0.225mm为确保碟簧良好的工作余量,选择1.3倍安全系数→f=1.3×0.225≈0.3mm

计算碟簧高度h:

根据公式f≦h×15%估算h值=1.5

计算碟簧内径D₁:

D₁=螺杆直径+0.3-1.0→选择中位数0.6 螺杆直径30则D1=30.6mm取整31mm

计算碟簧外径D0:

根据内外径比值D0/D₁≈2→D0=61.2mm取整63mm

计算碟簧比例因素M:

根据M=6(α-1)²/(πα²㏑α)和α= D1/ D0

M=6(0.5-1)²/(π0.5²㏑0.5)=2.757

计算碟簧厚度t:

t:根据碟簧力值-位移计算公式1进行计算

选择常用弹簧钢50CrV4:

E=1127MPa(引自《新编工模具钢660种》)

μ—泊松系数0.29(引自《热处理手册第二版》)

p=E×f[(h-f/2)(h-f)t+t³]/[(1-μ²)MR²]

2667=11270×0.0003[(1.5-0.0003/2)(1.5-0.0003)t+t³]/[(1-0.29²)2.757×(30.6)²]

t≈5.1 mm

碟簧4个尺寸参数 D0、D1、h、t 全部确认,碟簧型号确定,按照经验值对h和t值进行微调,最终确定碟簧尺寸,为了防止环境腐蚀可以选择一些表面处理工艺如对碟簧表面进行达克罗喷涂等。

螺栓数量 | 螺栓规格 | 法兰螺孔径mm | 紧固力矩(N.m) | 衬胶凸出阀门法兰的高度(mm) | 碟簧高度 h mm | 碟簧补偿量 mm | 碟簧载荷 | 碟簧尺寸 D0×D1 (mm) | 碟簧厚度 t (mm) |

16+8 | AM30 | Φ33 | 160±8 | 4.5 | 2 | 大于0.3 | 26667 | 63×31 | 5.1 |

表2 DN500衬胶蝶阀所用碟簧设计表

注意:为了确保理论计算与生产制造的吻合,碟簧尺寸参数确定后,还需与碟簧生产厂家联系进行应力校核,确保设计结果的制造可行性。

3.3方案的验证:

为了验证紧固碟簧有有效性和法兰螺栓在紧固过程中的影响规律,设计了如下试验方案进行验证:

3.3.1试验准备

采用4RRI004VN 阀门备件及配套紧固件为样品、试验盲法兰、水压试验泵力矩扳手、游标卡尺、移动式起重车等工具。

3.3.2试验方法

1)对比不同紧固方法观察螺栓力矩的相互影响程度

通过对比a、EOMM力矩紧固方式;b、常规检修默认紧固方式;c、改进紧固方式紧固衬胶蝶阀对夹螺栓后,定期对阀门螺栓进行力矩校核,测量不同紧固方式的下螺栓力矩保持情况。

a、EOMM要求紧固方式:

分3次紧固螺栓(50%,75%,100%),第1次80N.m,第2次120N.m,第3次160N.m按照交叉对称秩序紧固。

b、通常紧固方式:在EOMM手册要求的紧固方式里增加最终160N.m的力矩顺序紧固一遍后不再紧固。

c、优化紧固方式:

在EOMM手册要求的紧固方式完成紧固后使用最终力矩顺序紧固直至所有螺栓力矩全部达到160N.m。

2)使用常规紧固方式,对使用碟簧与不使用碟簧力矩分别进行力矩校验,对比分析两种防松结构的特性。

3.3.3试验步骤

①对法兰螺栓进行编号,编号按照交叉对称顺序,根据EOMM紧固方式对衬胶蝶阀对夹法兰螺栓进行力矩紧固,测量法兰平行度,测量各颗对夹法兰螺栓力矩。

②、使用水压泵对阀门进行保压试验,试验压力12bar.g,试验时间1D。

③、测量各颗对夹法兰螺栓力矩,泄压后再次测量各颗对夹法兰螺栓力矩。

④、使用水压泵对阀门进行保压试验,试验压力12bar.g,试验时间2D。

⑤、重复步骤3。

⑥、使用水压泵对阀门进行保压试验,试验压力12bar.g,试验时间4D。

⑦、重复步骤3。

⑧、使用水压泵对阀门进行保压试验,试验压力12bar.g,试验时间1W。

⑨、重复步骤3。

⑩、常规紧固方式对衬胶蝶阀对夹法兰螺栓进行力矩紧固,并进行步骤2-9。

⑪、优化紧固方式对衬胶蝶阀对夹法兰螺栓进行力矩紧固,并进行步骤2-9。

⑫、将防松垫片更换为碟簧,并进行步骤2-9。

3.3.4测试结果如下:

1)EOMM手册方式紧固方式的验证情况:

后立即使用最终力矩(160N.m)校验,结果发现4、6、8、10、12、14、16、18号螺栓0N.m力矩螺栓彻底松动。

2)常规紧固方式的验证情况:

后立即使用20N.m未见松动,使用50N.m时开始有5/6/7/10号件松动,使用160N.m校核结果只有12号件未见松动其余全部都有松动。

3)改进紧固方式的验证情况:

紧固后立即复核力矩未见松动,但是在第3天、第7天、14天都发现4号螺栓松动,第180天发现10、11号螺栓松动。

4)使用预紧碟簧的验证情况:

的螺栓自安装后的6次复核力矩均未见松动。

5)在线验证情况:

2020年2月,某核电站对30台SEC、RRI系统衬胶蝶阀,采用专门设计的预紧碟簧替代原双耳垫片,经过3个月和6个月复检无一螺栓松动。

4、结论:

本文通过对DN500对夹衬胶蝶阀法兰螺栓松动案例分析,确认了螺栓松动的原因是法兰螺栓紧固过程中的相互影响和持续外力作用下橡胶的蠕变导致螺栓轴向受力减小而松动。根据法兰规格、螺栓规格、密封垫所需力矩(上游文件力矩)等参数而准确设计的预紧碟簧在离线试验和在线试验中保持了良好的预紧载荷,预紧碟簧能有效避免衬胶蝶阀螺母的松动。

参考文献

[1] ASME PCC·1-2013

[2] 《科技创新与应用》2018年第28期

[3] 《化工装备技术》2019年第5期

- 10 -