中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨 150066

摘要:本文探究了金属材料加工阶段激光烧结工艺形成误差的主要原因。

关键词:三维打印;激光烧结;SLS;误差

3D打印工艺的原理为增材制造法,是采用加热、光照等手段融化材料之后根据特殊路径完成涂抹堆积,进而实现产品成型。相较于以往的切削生产,3D打印节省刀具,也无原始毛坯料。3D打印技术种类中,使用最普遍的是SLS技术,但是由于其精度较低,始终没有在制造领域得到突破。

1、3D打印基本原理

2009年,由ASTM间3D打印科技界定为:一种基于3D信息层层叠叠添加材料构成物体的加工方式。相较于以往的切削生产,3D打印工艺又叫做增材生产。物体模型通常利用3D软件创建,然后通过电脑切片系统导出模型具体信息,打印机读取信息后就可以堆积出物体。在把3D信息化模型输出至3D打印机以前,要对3D模型做好分层切片,加工成若干个薄层,与微分操作相似,再把描述薄层的信息化资料输出至打印机,三维打印机层层打印出来,与积分操作相似,直至把整个形状堆积成型。

采用三维激光打印方法时,产品规划内容是:创建3D模型,形成CAD格式的资料,再把CAD格式的资料利用切片系统处理,形成STL格式的资料,根据产品特点科学选取切片速率、切片厚度与切片方向等,完成切片处理,根据激光采用烧结方案、光固化方法等完成切片叠加,然后对构造的物体展开高温、磨光等操作,形成高质量产品。

2、3D打印类型

在1984年以后的5年内 ,3D打印工艺得到了快速发展。SLA技术、SLS技术、以及FDM技术陆续被突破,通过几十年发展,先进3D打印工艺已融入人们生活中。下面分析当下比较成熟的几类3D打印工艺。

2.13DP工艺

3DP工艺是将胶状液体铺于粉末上进行打印的模式。这种技术生产的零件强度很高,能制造小型塑料产品,但是很难一次性成型,要求对零件做后加工。

2.2FDM工艺

主要是加热融化丝状物料,把融化后的物料涂于操作台上,伴随操作台的降低,材料堆积完,最终做好造型。FDM技术多用在教学方面,造型迅速,但是成型后强度低,能用来制造小型物件。

2.3SLA工艺

SLA工艺是采用光敏低熔点物料,经把控激光束加热光敏物料,使之在特定部位融化固结,然后在原先的基础上再次用激光束扫描最后打印出工件。该技术由于材料性能能比较迅速的成型,对结构繁琐的工件具有一定适应性,但无法实现高强度工件制造。

2.4SLS工艺

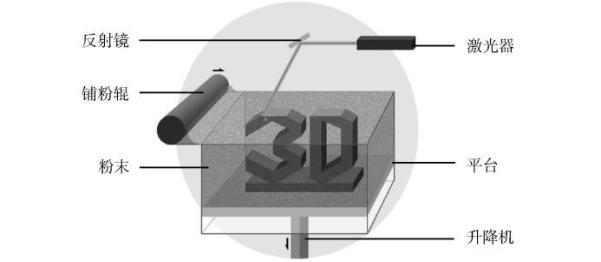

主要用来生产强度很高的金属物件,经用大功率激光束升温铺于操作台上的金属粉等,把材料加热至临近熔化点,激光束则在该层截面开始扫描,令粉末升温到熔化点,再烧结成型的方法。SLS工艺原理见图1所示。SLS工艺对材料要求很低,从而节省了开支,适应性好[1]。该技术最明显的优点是金属物料的制造,其制造的产品能具备与金属配件类似的机械性能,所以能用于加工金属模具与小批量零件加工。但粉末烧结后材料表层粗糙,精度只有0.01-0.02cm,要做后续粗粒;成型大规格零件时极易出现翘曲变形、加工与维护费用高、N2烧结极易形成有害气体等制约了SLS工艺的使用。

图1 SLS技术原理图

2.5DLP工艺

借助光处理器光照处置受光能聚集的液态材料,每层出现外形不同的光,持续堆积完成造型。DLP工艺依靠特殊的造型模式,能很好处置模型细部,能完成高精度造型。

2.6UV工艺

借助紫外线光照处置受光能聚集的液态材料,每层出现外形不同的光,持续堆积完成造型。UV工艺可以得到更高精度,当前常用在珠宝领域。

SLS工艺形成误差的主要原因

SLS工艺属于3D打印技术分支中使用最普遍,极易最有可能在制造领域有所突破的迅速成型科技,怎样提升激光烧结工艺的制造精度,始终是广大学者探究的焦点,现就激光烧结工艺在加工阶段形成误差的主要原因展开分析。

3.1原理性问题

三维打印模型通常是由3D软件创模或基于3D扫描逆向项目创模。创模过程存在许多误差,最典型的是造型问题,特别是基于逆向项目将3D扫描信息完成创模,极易导致STL信息精度差,所建立的计算机模型仅能达到一阶近似,与理想模型有较大误差[2]。伴随计算机系统处理水平的逐渐提升,未来能不断减小由STL数据造成的误差,但无法彻底消除。

3.2分层切片问题

创模结束后应当对模型仔细切片,再向打印机输入信息。切片打印主要原理在于通过厚度较薄的直壁片取代机械切片,这一切片原理会有细小的曲线信息丢失,三维打印曲线质量用放大镜观察即多个直壁阶梯面,也叫做“阶梯效应”。

生产工艺引起的成型偏差

激光烧结成型环节是,对材料加热达到指定温度后,通过激光烧结零件。事先确定的烧结厚度、加工路径与扫描速度等均会影响成型质量。下面详细探究预热气温、烧结气温、烧结厚度与扫描速度等造成的影响。

4.1预热气温

设置材料的预热气温旨在防止材料由于受热温差太大出现翘曲,温度过低会导致零件局域翘曲变化,温度过高将会导致金属材料由于高温而造成碳化晶相出现损坏。

4.2烧结气温

烧结气温属于3D打印环节的一个关键参数,极大影响到打印结构,通过受激光束强度与扫描速率统一决定[3]。要在给定激光束对零件的加热时间以内,按照零件的最好烧结气温来设置激光束强度,促使材料可以在规范的性能条件下实现三维打印。

4.3烧结厚度

这是三维打印环节一层铺粉厚度,实际打印时,打印机将通过导入的信息智能算出铺粉厚度。铺粉太厚将导致制造时间很长,效率较低,若调整不当将导致材料由于高温而结构损坏,还极易出现翘曲变化,但有助于提升零件生产的表层光洁度;铺粉太厚就会引起烧结不彻底,内部没有融化的颗粒将产生像砂眼一样的问题,而且表层光洁度也很难得到保障。

4.4后处理偏差

激光烧结之后工件将粘于操作台上,打印完成后不能直接拿下产品,需要通过线切割等方法分离支撑部分,外力分割将对零件带来误差[4]。而且,N2燃烧、高功率激光束照射同样会形成高温引起误差,这种现象是环境因素引起的偏差。

6、结束语

总之,对于SLS技术在应用时产生的误差原因探究发现,要选取合适的预热气温、烧结气温、烧结厚度与扫描速度等参数。如针对熔点低且融成液态后流动性差的材料,需要减小其预热气温;针对要求成型迅速、精度偏低的零件,能采取功率很高的激光束与很快的扫描速度;针对极易出现翘曲变化的物料,能够通过增大烧结厚度避免其成型翘曲变化。零件生产精度需有齐全且标准的工艺路线保障,在制定三维打印操作路线时要全方位考虑,经过多方面取舍或是对软件提前设计补偿值、应用性能好的设备等手段减少SLS技术形成的误差。

参考文献:

[1]赵阳臣,范颖.基于选择性激光烧结技术的牵引式义肢设计研究——以义肢Cyclone为例[J].中国艺术,2021(04):95-100.

[2]李刚.3D打印激光烧结技术误差原因分析[J].建材技术与应用,2020(06):44-46.

[3]韩野,刘艳秋,孙广仁,高志光,耿业业.3D食品打印技术及影响因素的研究进展[J].食品工业科技,2019,40(24):338-343+348.

[4]刘珌卿.3D打印技术的现状和关键技术分析[J].数字技术与应用,2019,37(06):221+223.