中铁二十五局集团第四工程有限公司 广西柳州 545007

摘要:南玉铁路罗村隧道爆破掘进施工需确保质量及进度的同时,还需保证紧邻(垂直距离21m)隧道的高压输电铁塔的安全。本项目通过设计大中空孔螺旋掏槽眼、二台阶三部开挖法、大间隔微差爆破方案,及采取水压爆破、制作高含水率专用炮泥等减振及确保爆破质量的技术措施,最终达到了确保铁塔安全、质量可控、进度保证的良好效果。

关键词:隧道掘进 输电铁塔 二台阶三部开挖法 大间隔微差爆破 水压爆破

1工程概况及施工技术难点

罗村隧道位于南宁市邕宁区罗村附近,属于丘陵区,地形较为开阔,丘包斜坡自然坡度较缓,地面高程105~165m,相对高差一般小于60m,隧道最大埋深约为30m;其起讫里程:DYK2+740.65~DYK3+201,全长460.35m,为单洞单线,全隧为Ⅳ、Ⅴ级围岩。罗村隧道进口临近青邕Ⅱ线14号220KV高压输电铁塔,铁塔相对于隧道的里程为DYK2+769。铁塔为4个分离式柱状砼基础,临近隧道侧的两个立柱深6.5m,另两个立柱深2.5m,基础距离隧道洞边距离为11.7m,距离隧道中线为16.9m,隧道与铁塔相对位置如图1所示。隧道埋深为12.9m,隧道顶覆土自上而下为粉质黏土、砂岩,其中粉质黏土厚度为2.2~3m,砂岩厚度为10~32m,该段隧道位于砂岩地段。

图1 隧道与铁塔相对位置示意图

隧道洞身穿越硬岩,需爆破掘进,因隧道紧邻青邕Ⅱ线14号220KV高压电塔,如果因隧道爆破产生的振动危害使青邕Ⅱ线的电力传输中断,势必导致大面积停电,造成巨大的经济损失和极大的不良社会影响。确保高压电塔安全压力巨大,故在隧道爆破掘进时,需采取有效技术措施控制爆破振动的危害,控制铁塔的质点振动速度在安全值内。

2爆破地震效应产生的原因及影响因素分析

2.1爆破地震效应产生的原因

岩体的炸药爆破后,爆破产生的冲击波和高压气体对岩体产生剧烈作用,使岩体破碎及产生裂缝,该过程大量消耗了爆破能量。尚有部分能量不足以使岩体破裂,但使岩体质点产生扰动,且以弹性波的形式向周边传播,即产生地震波,出现地震效应。

2.2影响因素分析

大量的爆破研究表明,质点振速受到较多因素的影响,如地质情况、齐爆用药量、装药不藕合系数、炸药爆速、微差时间、临空面情况等。故需从以上影响质点振速的各因素着手进行研究及分析,采用针对性的技术措施,将保护目标物的振速控制在安全范围内,以最终达到保护目标物体的目的。

2.3质点振速计算式

爆破质点振速传播遵循下列经典公式:

V=K(Q1/3/R)α (1)

式中:V指拟测设点的质点振速,单位cm/s;Q为同时引爆的最大用药量;单位kg;R为目标点至药包中心的距离,单位m;K、α在不同地质情况、爆破条件时的调整系数,通常由爆破试验而定,或是按规范要求进行取值。

从上式可看出,R、K、α等参数取决于客观条件,对具体施工而言,其值已是定数。故参数Q(齐爆装药量)对地表质点振速起到决定性的影响。所以减振措施的研究基本是围绕如何减少Q值而进行的。

根据铁塔的构造及使情况,并与输电部门沟通,将铁塔的质点振速安全允许标准定为3.5cm/s。

3本项目所运用的系列减振技术

3.1运用了水压爆破技术

由于水作为一种不可压缩的介质,其高效传能及堵塞效应使得爆破产生的能量利用率高,对岩体的作用更为均匀,使爆破后的岩体破碎程度均匀。水压爆破能够提高炸药爆轰能量的利用率,降低了炸药的使用量,减少了地震波对铁塔的影响。且水在爆破后的雾化利于降尘及清除毒气的作用,降低了爆破灰尘及毒气对环境污染及对施工人员的身体健康带来伤害。故本项目采用了水压爆破技术,中间眼水压爆破装药结构如图2所示,周边眼的水压爆破采用了不耦合装药方式。

图2 水压爆破装药结构示意图

水袋采用厚0.8mm的聚乙烯塑料注水后制成,其直径φ40mm,长度150~200mm。采用塑料袋液体灌装封口机(KPS-60型)进行制作。制作完成的水袋如图2所示。

3.2制作专用高含水率炮泥

优质的堵孔炮泥能够提高爆破效果及具有减少装药量的作用。在确保正常使用的情况下,炮泥尽可能增加含水率,因高含水率的炮泥具有类似水压爆破的效果。人工严格按设计比例均匀拌合粘土、砂、水后,用PNJ-A160型矿用炮泥机挤压成型,炮泥制成品如图3所示。

图3 制作好的水袋及炮泥

3.3采用螺旋式掏槽眼

掏槽眼的布设是隧道爆破开挖的重要工序,掏槽爆破不仅形成槽腔,为后序爆破提供良好的临空面,减少装药量。其施工速度也影响到隧道的掘进度。因掏槽眼的爆破仅有一个临空面,爆破受到岩体的夹制影响,为了达到掏槽效果,其装药量也较大,常常是爆破方案中最大齐爆装药量,即掏槽产生最大的地震波,成为减振的最不利工序。故需对掏槽方法进行研究,优化参数,降低爆破的振动危害。

铁路单线隧道掏槽眼主要有斜眼、五梅花小孔中空、五眼龟裂及螺旋等掏槽类型。以往爆破经验表明,以螺旋掏槽方法的振动为最小,故本项目采取单螺旋掏槽的办法,并对螺旋掏槽参数进行了改进和优化。

采用了超大直径的中空孔,通常中空孔的直径为64~76mm,本项目采用地质钻机钻设168mm的中空孔,增强临空面的效果,减少了掏槽的装药量。单个掏槽眼装药量为0.55kg并采取微差爆破,如图4所示。

图4 单螺旋掏槽眼布置及微差爆破设计示意图

3.4隧道断面开挖方式及爆孔孔网参数设计

在爆破起爆孔网参数设计时,采取小排距、浅炮孔,且通过增设雷管段别,合理设置微差时间,能有效减少齐爆用药量及地震波的叠加,从而降低质点振速。但小排距、浅炮孔无疑要多打眼,少装药及短进尺,不利于工期及经济效益的实现,故在实际爆破方案的制定时,将振速控制在允许的范围内,同时控制成本及确保工期为原则,优化钻爆设计及采用合理减振措施。

(1)爆破掘进方法

基于施工进度和经济成本考虑,且本项目为单线隧道,围岩级别相对较好,决定采取二台阶三部法(如图5所示)进行隧道的爆破掘进。即隧道掘进总体上分成上下台阶,掘进速度较快,能够有效确保施工掘进工期目标的实现。

采取微差爆破能大幅减低爆破的地震波,但有时地震波还是形成叠加效应,造成保护目标物的质点振动速度偏高。断面较大的下台阶分成2部分爆破,先进行远离铁塔侧部分的爆破。再进行近铁塔侧部分的爆破。下台阶的两部分同时钻眼,然后进行第1部分爆破,使第2部分炮眼起到减振孔的作用。由于第1、2部分的爆破时间充分间隔,完全避免了下台阶同时起爆时的振动叠加可能性,能有效降低爆破振动。

图5 两台阶三步开挖法示意图

(2)掘进孔参数装药量设计

使用凿岩机(YT-28型)钻设炮眼,钻头直径φ42mm,成孔炮眼的直径为50mm。采用2号乳化炸药。

1)第1部分

下台阶第1部分掘进孔参数装药量设计如下:

①循环进尺为1.0m。

②中间炮眼间的排距采用75cm,各炮眼间距采用90cm;光面爆破的炮眼间距为55cm。

③掏槽眼装量见专项设计;中间眼装药量为0.45kg,周边眼装药量为0.29kg。

2)第2部分

由于第1部分已爆破掘进,给下台阶的第2部分创造了较好的临空面,其炮眼排距离可适当加大,装药量相应调整,第2部分掘进孔参数装药量设计如下:

①循环进尺为1.0m。

②中间炮眼间的排距采用85cm,各炮眼间距采用100cm;光面爆破的炮眼间距为55cm。

③掏槽眼装量见专项设计;中间眼装药量为0.40kg,周边眼装药量为0.29kg。

3)第3部分

由于下台已爆破掘进,给第3部分创造了良好的临空面,其炮眼排距离可适当加工,装药量也适当调整,第3部分掘进孔参数装药量设计如下:

①循环进尺为1.0m。

②中间炮眼间的排距采用90cm,各炮眼间距采用105cm;光面爆破的炮眼间距为55cm。

③掏槽眼装量见专项设计;中间眼装药量为0.38kg,周边眼装药量为0.29kg。

(3)起爆网络设计

1)合理微差的选定

爆破的微差时间对岩石破碎率、炮孔利用率及产生地震波大小等爆破效果有着直接影响。相应的科研成果表明,避免地震波叠加的合理时间间隔为50ms。故从减振角度而言,采取的时间微差需≥50ms。

但在实际运用时,由于雷管的工艺制造存在误差,如果相邻爆破采用过小的微差时间,有出现相邻段位实际起爆微差<50ms,甚至雷管同时起爆,或高段位雷管先起爆,而使地震波叠加。隧道爆破常用的非电雷管的延时时长及延时误差如表1所示。

表1 DH-1非电毫秒雷管延时及误差表

雷管段别 | ms1 | ms2 | ms3 | ms4 | ms5 |

延时(ms) | 0 | 25±10 | 50±10 | 75±10 | 100±20 |

雷管段别 | ms6 | ms7 | ms8 | ms9 | ms10 |

延时(ms) | 150±20 | 200±20 | 250±25 | 310±25 | 390±40 |

雷管段别 | ms11 | ms12 | ms13 | ms14 | ms15 |

延时(ms) | 490±45 | 600±50 | 720±50 | 840±50 | 990±75 |

为确保完全避免发生地震波叠加的可能,要求相邻起爆雷管的延时超100ms。根据对表1研究,本项目使用了ms1、ms5、ms7、ms9、ms11、ms12、ms13、ms14等段位的雷管实施微差爆破。具体网络设计见图5所示,为了在掏槽眼与中间眼间形成爆破延时,在第1部分中间眼导爆索上设置1个孔外MS9雷管。

根据起爆破网络设计图及爆破参数进行计算,得到进行第1部分爆破的ms7段位为本项目齐爆最大用药量:4.5kg。

采用萨道夫斯基公式,按最大装药量对高压铁塔的振速进行理论:

V=K(Q1/3/R)a=150×(4.51/3/21)1.5=3.307m/s

式中:查表取K=150,α=1.5。

计算得爆破对铁塔产生的振动振速理论值为3.307m/s<3.5m/s,不会对铁塔的安全使用造成危害,本项目爆破参数设计可行。

4爆破振动速度的监测

4.1试爆及振动速度监测

为了监测罗村隧道爆破施工时引起的振动对工业建筑物(高压电塔)的影响(振动速度),按以上爆破方案进行试爆,然后在距离爆破中心21m 处进行爆破振动速度的实测。根据实测结果,评估按上述爆破开挖方案施工时对工业建筑物(高压电塔)的安全影响。

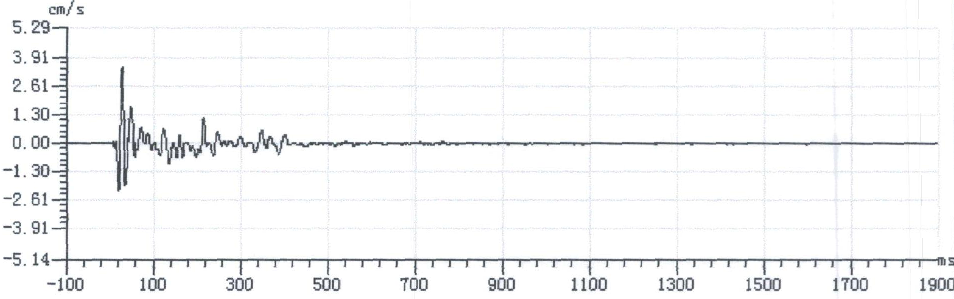

监测采用SR-VM10o4(A)振动监测仪进行,选择在罗村隧道DYK2+769右侧设置一个监测点,监测点距起爆点位置约21m,该处地质条件与高压铁塔相类似。监测结果见表2、图6所示。

图6 爆破振动监测图

表2 爆破振监测结果汇总表

爆破时间 | 起爆点 | 振动速 度最大值 | 主频 | 离爆破 点的距离 | 单段最 大药量 |

10月22日13时55分 | DYK2+769 | 3.376cm/s | 在0.500 | 21m | 24kg |

根据《爆破安全规程》(GB6722-2014),本工程的爆破控制极限标准采用:工业和商业建筑物:当爆破振动频率10Hz<f≤5OHz时,建筑物质点振速v取3.5~4.5cm/s。

表明监测质点的振动速度在安全允许标准内。

4.2施工期间的监测

罗村隧道采取出口单口掘进。 当掘进掌子面距铁塔为40m处时开始进行质点振动速度的监测,掌子面远离铁塔超40m后,隧道贯通过后方结束监测。期间监测铁塔所得的最大质点振动速度为3.329cm/s。没有超过控制值3.5cm/s,表明爆破设计及减振措施合理有效,在完成罗村隧道爆破掘进时确保了高压铁塔的安全。

5结语

本项目以理论作为基础,充分借鉴实践总结的经验。依照现场实际施工条件、地质情况及减振目标。制定了合适的爆破开挖方法,并科学、合理地调整、应用爆破指数及采用最新减振技术,在确保质量及进度的同时,取得了最佳的减振效果。

参考文献

[1]褚长焜.复杂苛刻环境下爆破减振技术的应用[J].工程技术研究,2021(7):135-137.

[2]陈朝章,姜晓坤.城区岩石基坑支护及爆破减振设计研究[J].低碳世界,2019(5):46-47.

[3]赖广文,杨琳,邓志勇.城镇控制爆破减振技术试验研究[J].铁道建筑,2020(3):152-157.

![]()

第 5 页 共 5 页