中国石化河南油田分公司采油一厂 河南 南阳 473000

摘要:杨浅3区IV6、IV7层为特稠油油藏,以水平井开发为主,受高粘原油进泵难、胶结疏松出砂严重、蒸汽吞吐后泵活塞镀层磨损、脱落、结垢等影响,周期有效生产时间短、维护作业频次高,开发效果效益较差。针对上述问题,优化配套同心双管射流泵采油技术,改造地面动力液系统,优化工艺参数,实现携砂采油、减少举升负荷、延长周期有效生产时间,从而降低油井生产成本。

关键词:稠油开发;携砂采油;同心双管射流泵;工艺参数优化

前言

杨浅3区隶属杨楼油田,位于泌阳凹陷北部斜坡带,目前主要开发IV6、IV7层,以水平井开发为主。油藏埋深702m-863m,原油粘度14991-77507mPa·s,高孔,中-高渗储集层。生产过程中主要有三个方面问题:一是原油粘度高,原油进泵阻力大,含水上升快,有效生产时间短;二是由于储层胶结疏松,出砂严重,多轮次蒸汽吞吐后,出砂情况进一步加剧,导致油井套损严重;三是井筒举升困难,蒸汽吞吐后活塞镀铬层磨损、脱落、结垢,油井出砂等影响导致维护作业频次居高不下。为改善开发效果,优化配套了同心双管射流泵采油技术。

同心双管射流泵采油技术

1.1工艺结构

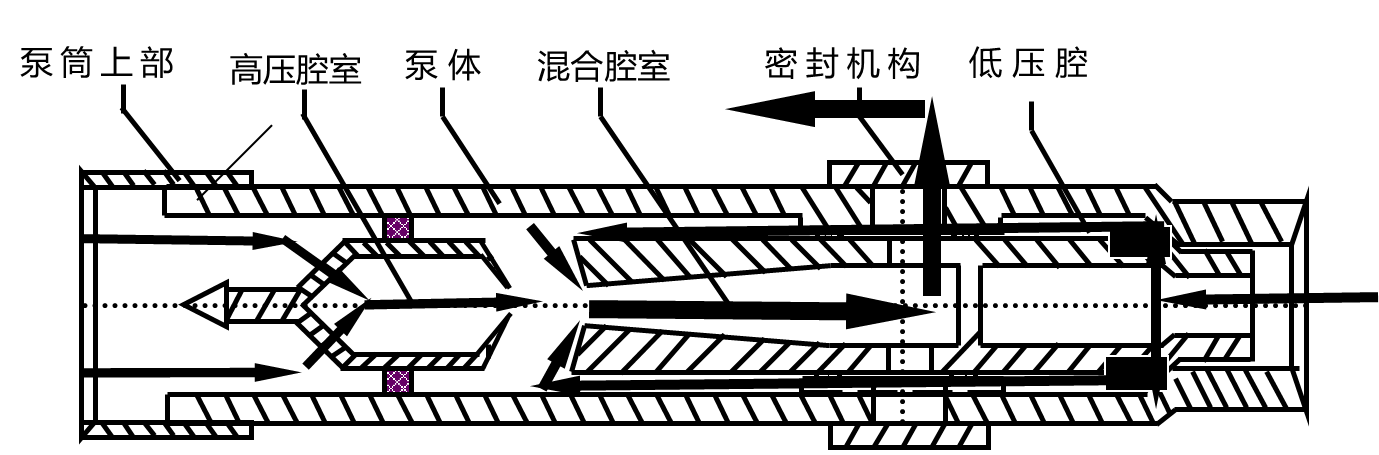

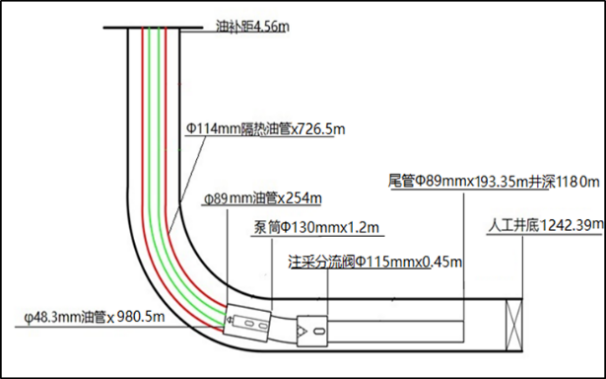

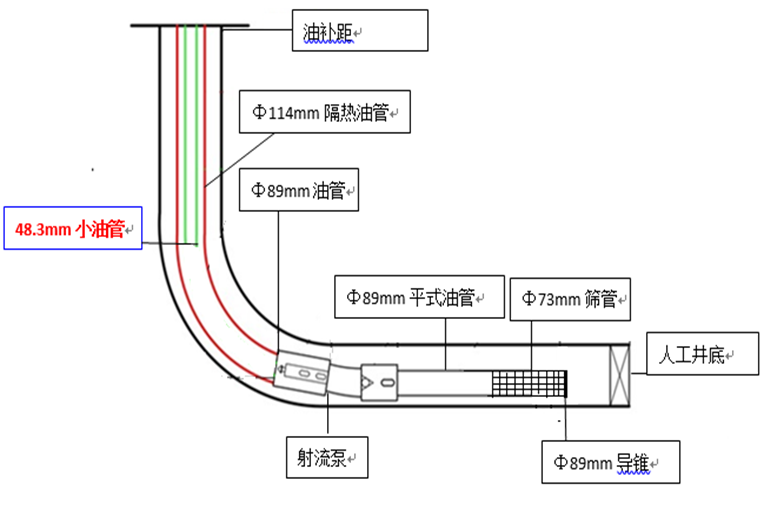

同心管射流泵举升系统由井下管柱系统及地面工艺系统组成。井下管柱系统整体为同心双管结构,外管为φ89mm(φ73mm)油管,内管为1.9in(φ48.26mm)小油管。其中,外管底端连接射流泵外筒,小油管底端连接射流泵内筒,集成喷嘴、喉管、扩散管的射流泵泵芯放置在内泵筒内(见图1)。地面工艺系统整体为闭式循环,具备产出液处理及动力液供给功能,主要由地面增压泵、变频控制系统、高、低压过滤器、计量仪表和分离罐等组成(见图2)。

1.2工作原理

同心双管射流泵采油工艺技术是以高压水为动力液,驱动井下泵工作,以动力液和采出液之间的能量转换达到采油目的。其工作原理是动力液沿动力液管柱进入井下泵中,当动力液通过喷嘴时,由于喷嘴的节流作用,在喷嘴和喉管之间形成相对低压区;地层液在地层压力的作用下,经尾管进入泵内,流向低压区和动力液混合后进入喉管,在喉管内形成混合液并且由动能转换为压能,从而将混合液沿混合液管柱举升到地面(见图3)

图1 井下管柱结构示意图 图2 地面单井流程示意图

图3 工作原理示意图

1.3技术优势

(1)适应斜井、定向井、水平井举升。任意角度下均能举升生产,能最大限度放大生产压差。井口与井下工具没有运动部件,不存在卡泵、杆管偏磨、凡尔关闭不严等问题。

(2)具有一定的排砂功能。在排砂采油生产过程中,通过控制含砂液体的上升速度始终大于砂的沉降末速两倍以上,来阻止地层砂下沉。利用《垂直井筒携砂规律研究》论文中砂子的上升速度,沉降末速和液体流速之间的关系,计算得出不同粒径砂粒上升的最低速度(见表1)。在产出液出砂量〈10%,砂粒粒径〈1.8mm时,可实现不防砂直接生产。

(3)适应稠油举升。高动力液射流速度更利于原油形成水包油乳化液;可通过动力液加温、加药降低原油粘度;井下所有液体均为连续流动,流动阻力小,可提高原油进泵粘度,延长低温采油期。

(4)维护方便,作业免修期长。可通过动力液反向循环实现液力起泵芯检修,无需作业动管柱,有效降低作业频次。

表3 不同粒径砂粒沉降末速和保证上升的最低液流速度

砂粒直径 mm | 静液中的沉降末速m/s | 保证砂粒上升的最低液流速度m/s | 对应排量m3/d | ||

内径φ25mm | 内径φ40mm | 内径φ39.24mm | |||

0.1 | 0.0118 | 0.0369 | 2 | 4 | 3.9 |

0.2 | 0.0269 | 0.0829 | 3.5 | 9 | 8.7 |

0.3 | 0.0434 | 0.129 | 5.5 | 14 | 13.5 |

0.4 | 0.0609 | 0.1843 | 7.8 | 20 | 19.2 |

0.5 | 0.0793 | 0.2396 | 10.2 | 26 | 25.0 |

0.6 | 0.0983 | 0.2949 | 12.5 | 32 | 30.8 |

0.7 | 0.118 | 0.3502 | 14.8 | 38 | 36.6 |

0.8 | 0.1381 | 0.4055 | 17.2 | 44 | 42.4 |

0.9 | 0.1587 | 0.4670 | 19.9 | 51 | 48.8 |

1 | 0.1797 | 0.5253 | 22.3 | 57 | 54.9 |

杨浅3区优化配套

2.1地面系统优化配套

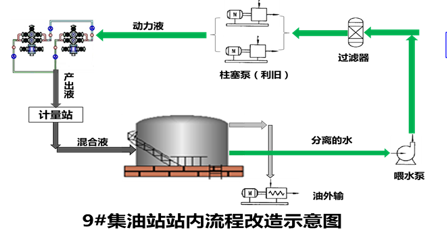

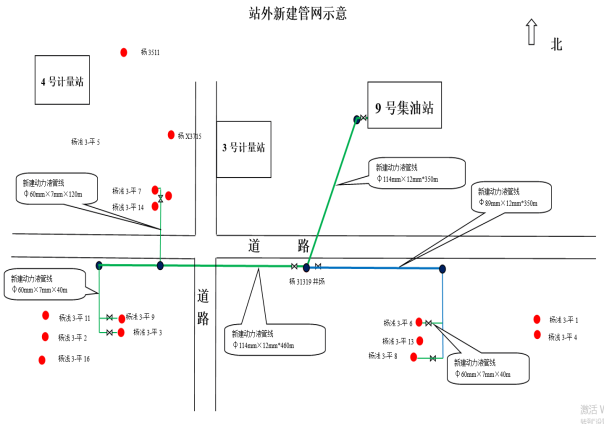

按照利旧减少投资原则,结合杨浅3区地面系统现状,提出地面动力液系统由单井单泵到多井单泵运行,混合液由外循环到处理后内循环的优化思路。利用9号集油站来液污水,经过二次沉降后作为供给水源,经9号注汽站柱塞泵加压,通过新建动力液管线输送至各射流泵井井口。

2.1.1可行性论证

(1)柱塞泵排量

柱塞泵利旧注汽锅炉已有的两台泵,并联运行,用一备一,每口井射流泵所需流量按80m3/d计算,该柱塞泵可满足6口射流泵井生产。

(2)供液能力

单井产液量按100m3/d计算,6口井总瞬时流量25m3/h,其它油井产液量12.5m3/h ,200方罐瞬时进液量约为37.5m3/h,200方罐能满足动力液供水需求。

2.1.2实施方案

结合目前管网现状,对地面系统进行改造,改造9号站站内流程,将各计量站产出液集中处理,脱出的污水经过滤后用柱塞泵输送至杨31319井井场,再采用φ60×7新建干线引出到规划的5口油井(见图4、图5)。

图4 9#集油站站内流程改造示意图 图5 站外新建管网示意图

2.1.3实施效果

(1)投资大幅降低,运行效率提升。实施后动力液系统由单井单泵到多井单泵运行,减少五口井地面系统配套费用125万元;混合液由外循环到内循环后,减少污水处理480m3/d,按18元/方处理费用计算,节约污水处理费用8640元/天,年节约费用315万元;利旧柱塞泵、过滤器、阀门、注水管线等设备设施,节约61.5万元。

(2)动力液水质明显改善,温度提升。改造前动力液由王集西区1#计量站注水经管线输送至井场,管线距离4.5km,受管线腐蚀、保温等影响,动力液到井口时铁离子含量达100mg/l,温度仅23℃,出现井下管柱结垢、混合液温度低导致原油粘度增加的问题。改造后动力液铁离子含量下降至25mg/l,温度上升至40℃,杜绝了结垢,提高了举升效率。

2.2井下系统优化配套

按照生产参数合理、系统效率高、起下泵芯及投捞球阀顺畅的原则,对射流泵喷嘴/喉管结构及尺寸、下泵深度及管柱结构进行了优化。

2.2.1喷嘴及喉管优选

(1)计算喷嘴入口处的工作压力P1

P1=h1G1+Ps-F1

式中:h1为泵挂深度,m;G1为动力液压力梯度,Mpa/m,G1=0.0098*动力液密度;Ps为井口工作压力,MPa;F1为动力液油管摩阻,MPa。

(2)计算混合液排出压力P2

P2=h1G2+F2+Pwh

式中:G2为混合液压力梯度,Mpa/m,G2=0.0098*混合液密度;F2为油管环空内液体摩阻,MPa;Pwh为井底流压,MPa。

(3)吸入压力P3

P3为流压,每口排采井的流压为已知参数;

(4)计算压头比H

H=(P2-P3)/(P1-P2)

(5)计算动力液流量Q1

Q1=αA1((P1-P2)/γ)0.5

式中:α为流量系数,值为13.6;γ为动力液重度,N/m3;A1为喷嘴面积,m3;Q1为动力液流量,m3/d。

(6)计算流量比M

M=Q2/Q1

式中:Q2为吸入液流量,m3/d。

(7)计算面积比R

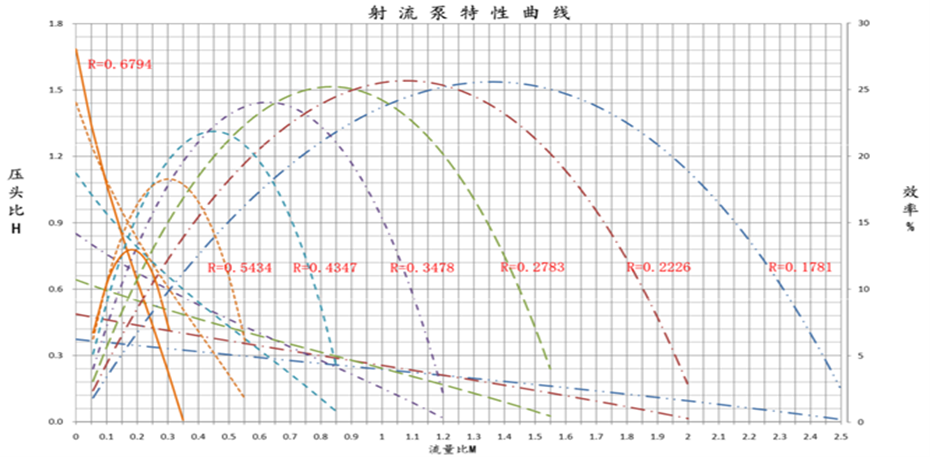

根据H和M值查射流泵特性曲线查得面积比R(见图6)

图6 射流泵特性曲线

(8)计算喉管直径d2

d2=(d12/R)0.5

式中:d1为喷嘴直径,mm。

(9)校准M0>M

M0=((1-R)/R)((P3)/1.3(P1-P3))0.5

(10)计算效率η

η=MH

2.2.2下泵位置优化

虽然射流泵在任意角度下均能实现举升,但考虑到后期液力起泵芯维护及注汽打捞球阀顺利,在实际下泵深度选择过程中,需要满足生产井筒实际的最小曲率半径和最大造斜角度小于井下泵芯适应井筒的最小曲率半径和最大造斜角度。结合井下工作筒和泵芯的长度和直径,综合全角变化率的影响,得出泵下入位置适应性(见表4)。

表4 井下工具下入位置适应性

井下工具 | 井筒直径 mm | 最小曲率半径m | 适应最小造斜角度 °/30m | ||

| 长度m | 直径mm | | | |

同心管井下工作筒 | 1.3 | 114 | 124.26 | 21 | 81.89 |

同心管泵芯 | 1.2 | 38 | 40 | 90 | 19.1 |

2.2.3生产中存在问题优化

(1)完井管柱优化

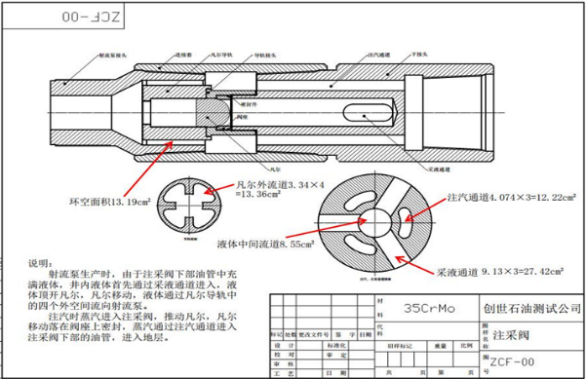

射流泵尾管如果过长,会影响进液,地层砂在尾管沉降,部分水平井因井况原因泵无法下至指定位置,注汽口调整困难,影响注汽效果。针对上述问题,在泵下端加注采分流阀,注汽经过尾管,生产过程偏心进液,不经过尾管(见图7、图8)。

图7 注采分流阀设计图 图8 完井管柱优化示意图

(2)注汽管柱优化

杨浅3-平6井之前工艺采用尾管支撑,小油管重量全部作用在泵筒上,注汽过程井口加装防喷管,向上伸长,但应用过程中发现小油管因受力问题导致弯曲变形,作业更换管柱。针对上述问题,优化采用井口悬挂方式,注汽时上提小油管至造斜段以上(见图9)。

图9 注汽管柱示意图

(3)生产中异常情况处理方法

试验阶段出现了许多异常情况,为进一步规范流程,与管理区及厂家结合,完成了《射流泵操作规程》及《射流泵采油技术矿场试验阶段相关管理规定》的编制,同时将射流泵举升采油技术原理、工艺过程制作成动画方便技术人员学习。

表5 射流泵故障诊断及处理方法

序号 | 故 障 情 况 | 可 能 原 因 | 处 理 方 法 |

1 | 泵芯很难或根本不能进入泵工作筒 | 1、泵筒内脏物堵塞 2、泵筒内结垢 3、井内油管弯曲 4、油稠、内油管壁有原油 | 起出泵芯 1、泵车热水正循环洗井 3、作业更换油管 4、锅炉泵车热洗井 |

2 | 动力液耗量逐步增加 | 1、插头密封损坏 2、内油管渗漏 3、泵芯密封损坏 | 1、作业更换插头 2、更换内油管 3、起出泵芯,更换密封 |

3 | 泵压下降,动力液量增加,产量下降或无产量 | 1、内油管穿孔 2、外油管穿孔 3、喷嘴磨损 4、白密封损坏 | 1、作业检查内外油管 2、起泵芯检查、更换喷嘴 3、更换白密封 |

4 | 动力液量、泵压正常,产量减少 | 1、喉管磨损 2、液面降低 3、外管渗漏 | 1、起泵芯检查、更换喉管 2、提高泵压 3、外油管试压检查 |

5 | 泵压迅速上升憋泵,动力液很少或根本打不进动力液 | 喷嘴堵塞 | 1、起井下泵芯检查、解堵 2、更换喷嘴 |

6 | 井下泵起不出,动力液等于混合液,动力液多于混合液,起井下泵芯压力高于15Mpa,起不出井下泵芯 | 1、井下泵提升皮碗坏或井下泵被卡在油管弯曲处 2、固定阀漏失或损坏 3、管柱漏失 | 1、加大起泵压力 2、打捞井下泵 3、捞固定阀 4、作业 |

7 | 井下泵工作正常,动力液等于混合液,油井无产量 | 1、油井不供液 2、尾管砂堵 | 1、采取油层处理措施 2、捞凡尔球,冲洗尾管 |

现场应用情况

目前杨浅3区射流泵举升工艺阶段应用5口井(杨浅3-平3、平6、平8、平9、平13),可评价井阶段延长检泵周期107天,生产时率提高23个百分点,油气比提高0.06,增油473吨。

结论及认识

(1)射流泵能有效提高油井产能,降低因出砂、结垢等造成的维护作业。

(2)热采直井注采一体化初步实现,水平井还需进一步攻关。

(3)地面系统配套需要考虑混合液升温脱水问题,防止动力液进油。

(4)需要技术集成应用,配套降粘、调剖等热化学辅助措施,改善效果。

参考文献

[1] 李明忠,王卫阳,何岩峰.垂直井筒携砂规律研究.石油大学学报,2000(24)第2期.

[2]张霖,李学康,刘伟等.水力射流泵排水采气工艺技术及应用[J].钻采工艺,2005,(07).

[3]薛承文等.同心管复合排水采气工艺技术[J].天然气勘探与开发,2017,(12).

[4]张宏录等.煤层气同心双管排采新工艺技术应用研究[J].中国煤层气,2015(12)第2期.

作者简介:王登辉,男,工程师,2006年毕业于长江大学石油工程专业,目前主要从事采油技术攻关和新技术推广工作。