中国航发航空科技股份有限公司 四川成都 610500

摘要:某零件是我公司承接的试制新产品。该零件属于异型薄壁环形焊接件,电子束焊接易变形,轮廓度要求严格,试制主要有如下难点:首先材料镍基高温合金,材料难加工,加工去除材料较多,导致加工过程中刀具磨损严重且切削难度大;其次,该零件结构复杂,型面轮廓度加工难度大,在试制过程中需要不断摸索反复调整,改进工艺路线,考虑批产因素,需确定出合理的工艺路线,选择较耐磨刀具,设计出与型面相配合的夹具,最终达到控制零件变形目的;再次零件装配螺柱,螺柱易晃动,通过利用专用装配工装及调整工装尺寸成功完全达到设计图要求,完成试制。

关键词:薄壁环形 电子束焊 镍基合金加工 装配 轮廓变形

引言

本文着重介绍加工该环形零件的结构特点及技术难点,工艺路线的安排,以及该零件的加工方法及控制变形措施。

该零件形状较为复杂,圆弧轮廓加工区域较大,壁厚较薄(2mm)。该材料为高温镍基合金,特点是材料硬,导热性差,表面极易产生加工硬化,使得加工中刀具磨损严重,而且零件尺寸公差及形位严格,给试制工作带来相当大的困难。

结构概述

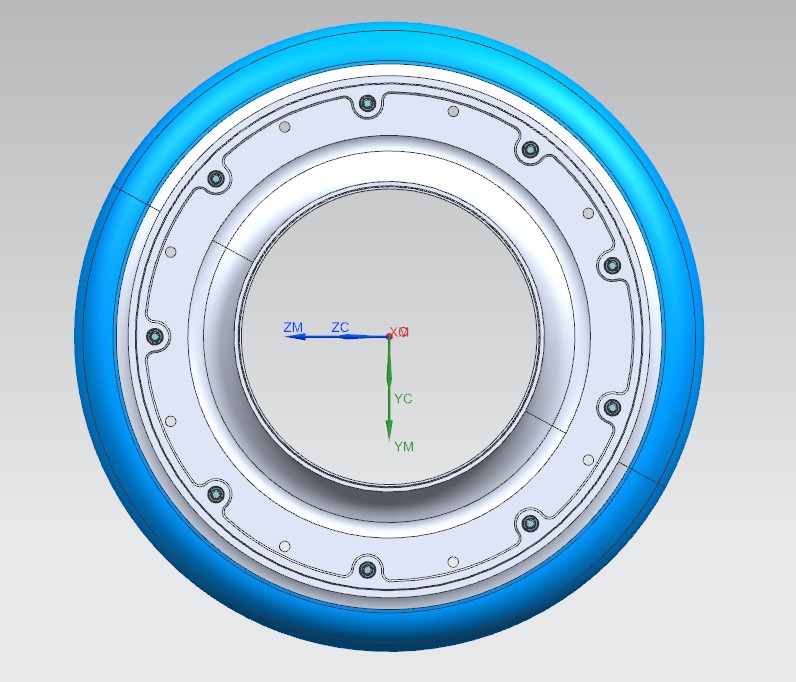

该零件为焊接组件,首先将子件1与子件2通过电子束焊成为该加工组件,再进行车加工,磨加工,铣加工等,最后再将螺柱装配至加工组件上,合成该薄壁环形焊接组件。

工艺路线的分析和安排

首先应确定零件的加工基准,该零件所有尺寸基准都是有大端面A出发而来,为确保零件设计基准和工艺基准相统一,所以粗基准及精基准的选择都放在小端花边端面。其次由于该零件极易变形,且过程中装配、焊接等对零件的变形,采用传统工艺路线很难保证零件的尺寸及技术条件,针对该零件的特点,为保证零件的尺寸及技术条件,更为获得零件质量稳定性、可控性,依据设计图及实际加工情况最终确定的车、铣、磨、装配的工艺路线如下:配套、定位焊、电子束焊、荧光检查、磨小端面、车加工、车基形及外形、铣加工、粗车大端及内型、修基准面、精车大端及内型、精车小端、荧光检查、检验、装配。

零件的加工难点及解决的方案

1)车加工难点。

(1)基准面A的加工

零件的基准A非完全连续的平面,在基准A上需铣加工花边,钻孔,攻丝,因此增加了基准A的加工难度。并且由于断屑加工,基准A的粗糙度平面度要完全合格比较困难。

针对该情况,采用先将基准A加工到上公差,然后对基准A端面进行铣加工花边,钻孔等工序。最后再精车大小端之前再将基准A磨加工到中差。保证设计图要求。

(2)加工刀具及走刀路线选择

收集相关资料对于INCO 625材料首选肯纳CNMG120408MS KC5510四刃刀片,根据现场试刀,吃刀量2~3mm,转速20~30 r/min;进给量F=0.1~0.2mm加工刀具磨损较小,加工效率相对较高。难加工材料、薄壁零件去除大余量用斜线刀具路径,防止刀具磨损切入零件、解决断屑切削造成刀具加速磨损问题,节约刀具成本、增强切削刚性。

(3)小端型面加工

由于零件结构的特殊性,大端及小端全部为圆弧型面,端面面积很小,不可以作为基准面支撑。为了保证小端内型0.152的轮廓度合格,需要找到一种既方便加工,又可以保证设计图要求的尺寸合格的装夹方式 。现采取使用内型端面支撑的方式装夹,该方式的优势在于支撑面积大于其他装夹方式,增强了零件的刚性,很大减小了零件的受切削力变形,并减少零件装夹时间,提高效率。

2)零件的装夹

零件的装夹困难很大,由于上下端端面没有自然可以使用的支撑端面以及压紧位置,经过研究并与工装厂的设计人员沟通,使用预留的施工台增加零件支撑面积,并采用双定位夹具提高零件支撑稳定性,保证加工刚性合格。根据该装夹思路,零件在粗车和精车阶段均使用施工台加双定位的方式装夹零件,通过车或磨加工的方式,将基准面加工至双定位尺寸保证良好的平面度,反复精车大小端。最后精车小端工序,由于大端施工台已经在上工序去掉,因此使用内型端面作为支撑面,在尽量减少工人操作的前提下利用铣加工的孔压紧零件,做到了零件支撑稳定性刚性好且装夹方便。

3) 电子束焊接易错边,焊接合格率低

该组件由两个子件焊接而成,焊接过程中存在热量,导致零件变形,一旦出现错边零件焊接就会出现缺陷,经过团队查阅相关资料,采取留有装配止口的方式进行电子束焊接,通过子零件留有焊接止口,电子束焊接前将子件进行止口装配,有效防止零件焊接过程中变形,同时又具备电子自动焊接条件,焊缝均匀美观且合格率高。

4) 螺纹加工

该零件要求最小有效螺纹长度为10.922,螺纹较深,加工时采用机床引2~3扣,钳工攻丝时出现螺纹垂直度问题、螺纹孔位置度保证问题,攻丝攻不动、丝锥消耗大等问题,为解决此问题,通过查阅相关资料,采用螺纹铣刀通过数控程序铣削形成螺纹,此加工方案不仅效率高,精度高,成本低,相同螺距可以互用,降低人工劳动强度,不受结构限制,不受材料限制,有效解决螺纹垂直度问题、螺纹孔位置度保证问题,攻丝攻不动、丝锥消耗大等问题。

5) 装配

最后需要将9个螺栓装入螺栓孔中。螺栓带有止动键,装入之前需要将螺纹中冲出键槽,然后再将螺栓对着之前冲出来的位置拧进去,最终使用专用工装将键敲进键槽中。

我们遇到的最大问题是螺栓装入之后有晃动情况,经过仔细排查,找到了问题的症结——冲出的键槽过大。虽然键槽的宽度没有问题,但是在直径方向有间隙以后同样导致螺栓锁紧不合格,产生晃动。最后经过改进冲头工具,使冲头直径偏小,这样能使螺柱的键槽装配后直径方向有过盈量,顺利解决装入后螺栓晃动问题,成功完成装配。

结束语

尽管零件整个试制过程遇到很多棘手和未预料到的问题,但通过整个试制团队组大家的智慧和艰辛,零件顺利交付,并给同类零件积累了丰富加工经验,针对不同材料采用不同的刀具,尤其是装夹方式的突破,在后续批量生产中,我们将探索更加先进的工艺及加工方法,提高生产效率,进一步完善工艺规范,让产品质量更加稳定。

参考文献

[1]陆剑中,孙家宁.金属切削原理与刀具[M] 北京:机械工艺出版社,2002.

[2]张玉峰.薄壁环形件加工工艺方法的探讨. 贵州遵义:机械工程师,2008.