中铁建工集团北方工程有限公司,天津市滨海新区,邮编 300451

随着中国城市化进程的高速发展,配套基础设施建设成为各大城市发展的重点,而地铁作为大城市的标志设施成为了各个城市发展到一定程度的必然产物。地铁隧道内各类管线繁多,因地铁运营安全的特殊性,从而对隧道内各种支架的安装位置精度和牢固性要求极高,同时因地铁隧道内施工环境相对封闭、作业环境差等因素,急需一种施工人员少、施工速度快、精度高、质量好的措施解决上述问题,下面以昆明地铁4号线实际应用隧道支架打孔机器人为例阐述其应用前景。

隧道支架打孔机器人相较传统工艺的特点

施工精度高:地铁隧道内管线标高均已轨顶标高为基准,隧道支架打孔机器人是在调整好的轨道上行走作业的设备,直接固定在标高基准上,所以保证所打孔的标高精准,同时通过设定支架间距数值,机器人自行控制,又保证了支架打孔间距、深度的一致性,相较人工打孔施工精度大幅提高。

施工效率高,施工周期短:以昆明地铁4号线某区间隧道内强电综合支架为例,区间隧道单向长度为1829m,双向长度即为3658m,支架间距为1m,共有支架3658套。如果采用人工打孔,每个班组2人,按8小时计算不考虑间歇时间,每个班组每班最多能完成90套支架的打孔工作,而使用隧道支架打孔机器人,每台机器人只需1名工作人员,每台班可最少可完成900套支架的打孔工作,施工效率相当于人工班组的10倍。上述区间使用一台机器人只需4个台班即可完成3658套支架打孔作业任务,施工效率相较传统工艺大幅提高。

作业环境好,安全性能高:传统的人工支架打孔不可避免的需要搭设脚手架进行高处作业,极易出现工伤事故,同时因隧道内通风效果差,打孔时产生的灰尘多,对作业工人的身体健康影响极大。而采用隧道支架打孔机器人可以有效的避免上述风险,首先,打孔机器人可根据打孔需求,通过倾角传感器来调整打孔高度,避免人员高处作业,有效控制工伤事故的发生;其次,通过粉尘收集器可以有效控制粉尘扩散,营造良好的作业环境;再次,一台机器人只配备一名操作人员,并且操作人员距离作业面较远,有效降低施工人员的职业健康风险。

经济效果好:随着国内老龄化的加重,目前施工人员短缺情况显著,施工人员工费持续上涨,减少施工人员数量已经成为目前行业降低施工成本的主要途径,一台隧道支架打孔机器人相当于20名传统人工施工的工作能力,可以大幅降低施工成本,较传统人工施工费用可降低50%。

隧道支架打孔机器人工作原理

隧道支架打孔机器人主要组成设备及功能

(1)移动式打孔机器人由电机驱动车、两级精准升降系统、一套推进系统、倾角传感器、控制装置、示教操作盘组成。

(2)电动驱动车,可以保证打孔机器人精准的行进和制动;

(3)两级精准升降系统,进行整车离轨操作的主要系统;

(4)推进系统,保证机器人精准、稳定打孔;

(5)倾角传感器,用以调整打孔的标高及角度;

(6)控制装置,由电源装置、用户接口电路、动作控制电路、存储电路、I/O电路等构成。通过主cpu印刷电路板,对用来操作包含附加轴在内的机器人的所有轴的伺服放大器进行控制。

(7)液晶控制面板,用以控制整个打孔机器人的所有动作。

(8)激光雷达测距系统,以保正行驶方向与参考系统保持恒定不变;伺服车带失电制动器,既保证精准打孔间距又保证停车制动的绝对安全,推进系统带高精度传感器保证设定孔深的精度控制。

2、隧道支架打孔机器人工作原理:动作控制电路通过主cpu印刷电路板,对用来操作包含附加轴在内的机器人的所有轴的伺服放大器进行控制,控制机器人进入轨道及后续的启停,然后,根据规范及项目需求,设定好相应数值,通过液晶控制面板控制进行区间打孔作业,当钻头推进到设定深度,传感器反馈信号给推进系统,推进系统停止推进,退回钻头即可完成打孔。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图一、工作原理图

隧道支架打孔机器人施工要点

施工工艺流程

施工准备→验收场地→测量放线→设备材料到场并验收合格→设备调试→输入相关数据→打孔机器人就位→钻孔→机器人自动行走至下一点位→孔位验收→支架安装

施工工艺操作要点

施工条件:为保证隧道支架打孔机器人的施工精度,隧道内轨道需施工完毕并已进行标高调整;隧道内施工垃圾清理干净,轨道上无其他施工设备等阻碍机器人前行的障碍物;隧道内对机器人施工有影响的临时管线均已拆除并清理完成。

机器人参数设定:a、设定打孔深度和每套支架孔数,根据工程需要设定打孔深度,选择对应直径和长度的钻头,根据每套支架孔数确定钻机数量,当钻头推进到设定深度,传感器反馈信号给推进系统,推进系统停止推进,退回钻头完成打孔;b、设定支架打孔间距(横向),根据设计支架间距确定每组孔的间距,孔间距可根据设计要求设置成大于零的任何数值,当完成初始位(零点或起点)设定后,机器人会按照设定孔间距自动启停打孔作业,机器人打孔的横向间距理论误差可控制在0.1mm内,实际应用中考虑到设备行进速度、制动、线路坡度及摩擦阻力等因素打孔精度误差可控制在5mm范围内。C、设置打孔的标高及角度,因隧道多数为圆弧型结构,根据设计要求需通过倾角传感器,来设置孔点的标高及角度,保证成孔标高和角度的精确度,通过实践机器人打孔的标高误差可控制在1mm范围内,角度误差可控制在0.01°范围内。

打孔:参数设定完成并检查无误后即可开始打孔作业,通过液晶控制面板对程控效果进行时时监控,当钻头推进到设定深度,传感器反馈信号给推进系统,推进系统停止推进,退回钻头完成打孔。

循环工作:通过电脑控制,一组孔打完后,机器人按照设定间距自行至下一孔位,连续打孔。

支架安装:机器人打孔结束后,经专业质检员验收合格开即可开始支架安装工作。

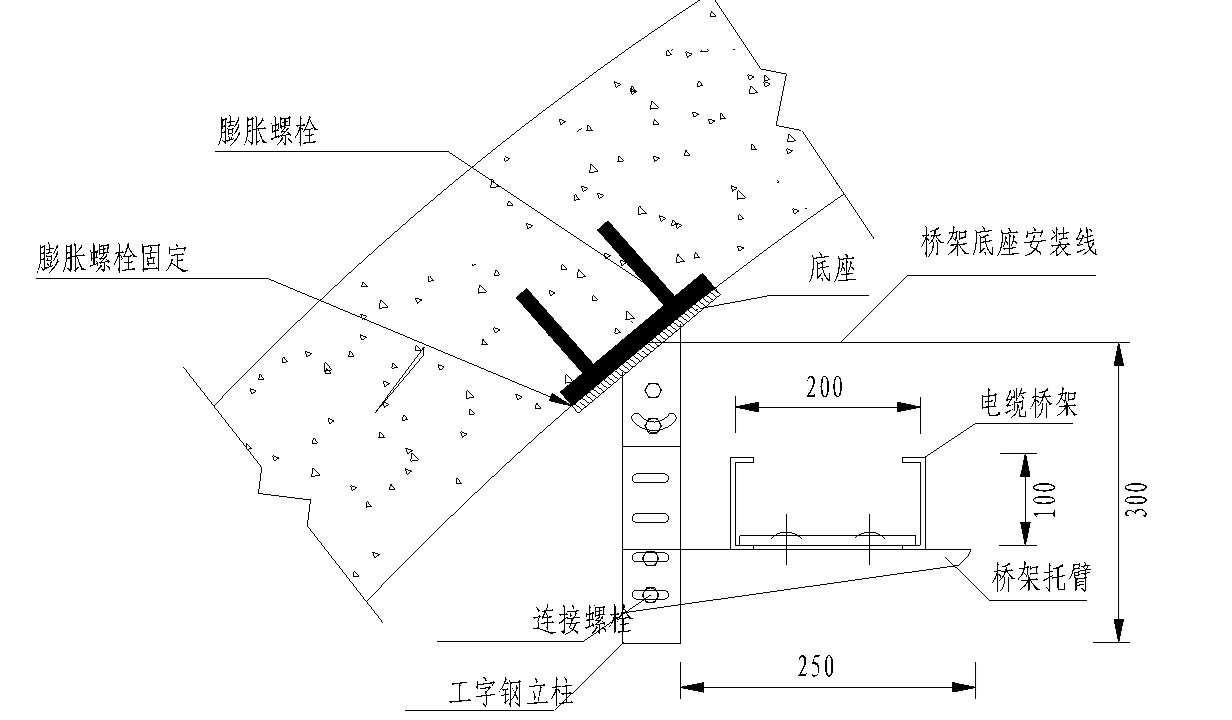

图二、隧道拱顶侧支架安装图 图三、参数设置

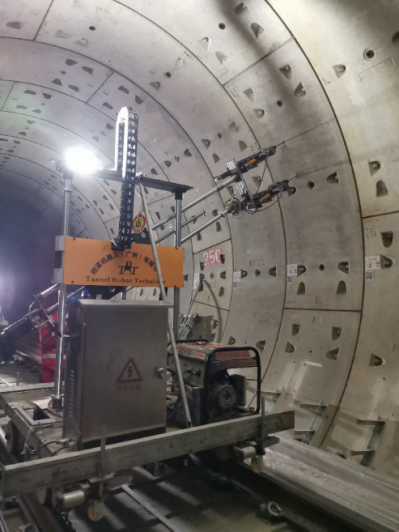

图四、机器人作业 图五、监测成孔质量

经济效益分析

以昆明地铁四号线隧道强电照明系统综合支架为例,总计支架数量为100000套,在此基础上与传统人工打孔进行经济效益比较分析,详见下表:

隧道支架打孔机器人与传统人工打孔工期和费用对比表

工艺名称 | 工程量(套) | 每台班打 孔数量 | 台班费单价(元/班) | 所需工期 | 台班费合计(元) |

人工打孔 | 100000 | 90组 | 600元 | 1111.11工日 | 666666 |

机器人打孔 | 100000 | 900组 | 1000元 | 111.11台班 | 277775 |

费用节约 | | | | | 388891元 |

通过上表分析采用隧道支架打孔机器人与传统施工工艺相比较可节省费用50%以上,工期可大幅缩短,同时质量指标、安全指标大幅提升,通过在昆明地铁四号线的实际应用已经产生了良好的社会效益和经济效益。

应用前景

隧道支架打孔机器人已经在地铁隧道中的各种管线支架、电缆沟支架、疏散平台支架打孔得到了广泛的应用,该款机器人通过技术改良还可以在城市综合管廊、高速公路隧道、铁路隧道以及海底隧道等工程中得到广泛的应用。随着中国人口老龄化的发展,各大城市配套基础设施的建设,隧道支架打孔机器人的各项功能将逐步完善,其突出的社会效益和经济效益将得到行业的广泛认可和应用。