淮北矿业集团 袁店一井煤矿,安徽 淮北 235000

【摘要】实践表明,钻孔施工过程中存在人工开孔精度不高(方位、倾角等)、钻孔偏斜等问题,造成钻孔轨迹、落点发生位移,精度难以达到设计要求,形成未知、不可控制盲区,影响瓦斯等灾害治理效果,重大灾害难以精准防控。为解决上述问题,我矿利用YZG7矿用钻孔轨迹测量仪对1035底抽巷22#钻场穿层钻孔实施随钻测量,精准治理瓦斯。

【关键词】随钻测量、穿层钻孔、孔深测量、瓦斯治理

1 引言

随着定向钻进技术的迅猛发展,随钻测量技术以其独特的技术优势,不但在石油钻井和非开挖领域得到了大力推广和应用,近年来也逐步推广到煤矿安全领域,在煤矿区地面和井下煤层气(瓦斯)抽采钻孔施工中起到越来越重要的作用[1]。

常规钻进中,一般将钻孔轨迹设计成一条直线[2]。但实践表明,钻孔施工过程中存在人工开孔精度不高(方位、倾角等),钻进中水平和竖直偏斜均较大,钻孔轨迹和落点难以达到设计要求,形成未知盲区,影响瓦斯等灾害治理效果,重大灾害难以精确防控。另外工程监管验收工作量大,现场和视频收尺主要靠人工完成,冲孔时间不能保证,监管验收存在盲区。

为解决上述问题,精准判定钻孔轨迹及终孔落点,强化监管验收,实时分析控制盲区,我矿利用YZG7矿用钻孔轨迹测量仪对1035底抽巷22#钻场穿层钻孔实施随钻测量,精准治理瓦斯。

2 工作面概况

1035机巷底抽巷位于10煤层底板15.6~25.1m,在1035机巷底抽巷实测最大瓦斯含量为8.6126m3/t(-694m),实测最大瓦斯压力0.82MPa(-664.9m)。每隔40~50m布置一个钻场,钻场的尺寸为:宽×深×高=5.0×5.0×3.5m。条带预抽钻孔孔底轴向间距为5m、列间距为5m,钻孔终孔穿过10煤顶板3m,控制巷道两帮轮廓线外15m。22#钻场顶板距10煤层底板法距约21m,设计穿层钻孔82个,钻孔工程量3332m。

3 随钻测量技术应用

钻孔轨迹仪测量系统设备包括YZG7矿用钻孔轨迹测量仪(见图1)、KJ411矿用本安型监测分站、网络交换机、KDW0.1/660隔爆电源、数据处

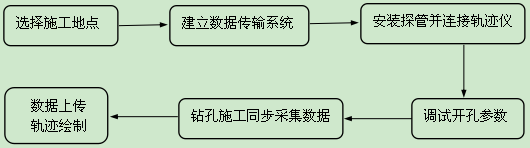

理软件、三维地质软件、电脑、打印机等。钻孔轨迹测量技术应用实施方案见图2。

矿与西安煤科院的科研人员就实施过程中的数据传输系统建立、探管的改进、孔深测量等多个方面进行深入探讨、试验、优化,保证了22#钻场随钻测斜的顺利实施。

图1 开孔定位仪和YZG7矿用钻孔轨迹测量仪

图1 开孔定位仪和YZG7矿用钻孔轨迹测量仪

图2 钻孔轨迹测量技术应用实施方案路线图

3.1 依据科技,高精度开孔

采用西安煤科院开孔定向仪进行开孔方位角和倾角的测量。该设备采用光纤陀螺原理,具有体积小、重量轻、携带方便和不受煤矿井下电磁干扰与铁磁材料影响的特点,数字显示钻孔的开孔姿态参数(倾角和方位角)。使用方便,操作简单,开孔时不用放线和测量,提高了开孔精度。

3.2 建立数据传输系统

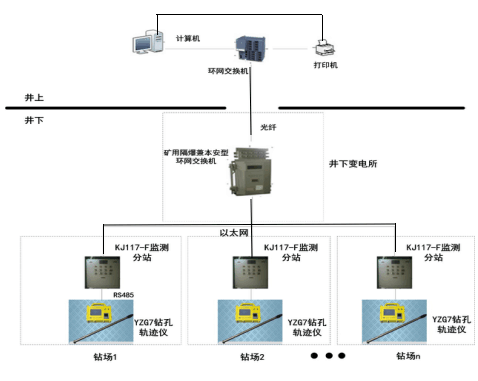

随钻测量数据传输系统由井下以太网络、井下环网交换机、地面环网交换机、光纤、计算机等组成,实现钻孔轨迹数据的在线上传。

图

3 数据传输系统

3.3 多软件综合应用分析

井下监测数据传输至地面计算机后,通过钻孔轨迹仪地面数据处理显示软件、Voxler实现数据的多维展示。

图4 数据分析软件展示

通过实践应用,随钻测量技术具备精准开孔、数据实时上传、轨迹判别、盲区判别、孔深测量、钻机状态监测等功能,能够实现随钻测量,具备大量钻孔轨迹测量的能力。

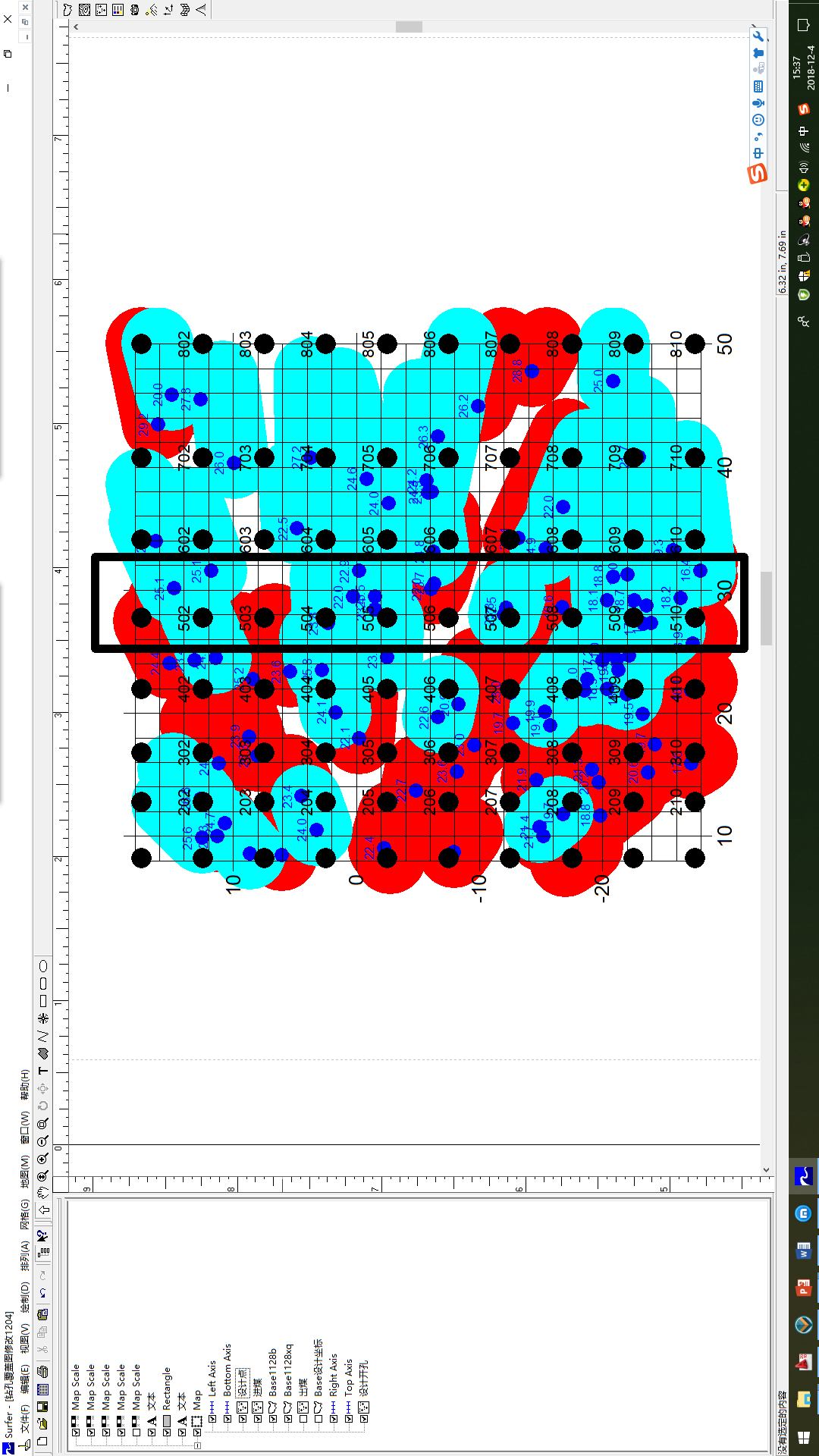

3.4 精准补孔

根据随钻测量成果图分析各区域钻孔偏斜情况,对钻孔成果平面图中的空白带进行补孔,22#钻场总共随钻测量穿层钻孔82个,补孔43个,共计125个,补孔率达到34%,补孔前覆盖面积仅为全部区域面积的69%,补孔后覆盖面积达到全部区域面积的95%。

图5中:黑色圆点代表设计见煤点投影

红色粗线代表实际覆盖区投影

蓝色粗线代表补孔覆盖区投影

蓝色数字为见煤点与开孔点高差

图5 补孔后钻孔成果平面图

图5 补孔后钻孔成果平面图

3.4 孔深测量

利用压力传感器监测水头静水压和全数据分析法,来计算真实的孔深,可用于精准分析及收尺。在钻机水阀开关和水便之间加装一个压力传感器,测量打钻过程中关闭水阀开关,测量钻杆内部静水压,结合轨迹测量过程中测到的数据计算钻杆深度,从而实现对钻孔深度的计算,系统连接如图6所示。

图6 基于压力传感器的静水压力值测量原理图

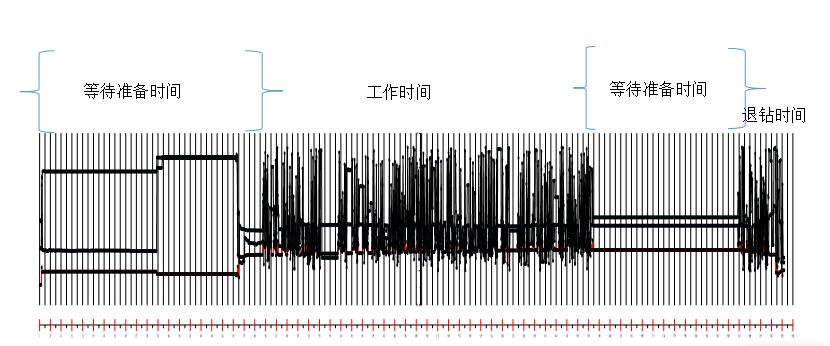

对22#钻场8-3#钻孔轨迹测量数据与钻孔深度对比,每钻进4米进行一次轨迹测量,红色代表现场人工记录的钻孔深度,蓝色代表压力传感器监测后自动换算的钻孔深度值,黄色代表静水压力值。从图中可以看出,通过测量钻杆中静水压力值得到的深度值和人工计数的钻孔深度值完全一致。通过本次试验,该方法有效可靠。

3.4 钻机状态监测

通过全数据分析法,可以监测钻机的工作时间,从而分析该台钻机的钻进效率。

图7 5-8#孔钻机工作时间分析

图7为5-8#孔现场测量时间分析,从图中可以看出,测量探管装入钻杆内后井下停电3小时,正常钻进有效进尺用时4.5小时,冲孔用时1.5小时,退钻用时20分钟;井下现场情况与地面监测数据吻合。

4 结论

我矿利用YZG7矿用钻孔轨迹测量仪对1035底抽巷22#钻场穿层钻孔实施随钻测量,通过对钻孔的随钻测斜实现了精准补孔,实现了精准治理瓦斯;对钻孔孔深测量可用于精准分析及收尺,降低了对人工及视频收尺的依赖;对钻机状态监测可实时监测钻机施工状态,分析各工序所用时间、效率,提高工效。

参考文献:

[1]孙荣军. 煤矿井下随钻测量技术及钻孔轨迹数据处理方法研究[D]. 2009.

[2]丛皖平. 煤矿井下近水平定向钻进中的随钻测量技术[J]. 中国矿业, 2009, 18(7):102-104.

作者简介:

梁磊,男,汉族,1987年3月出生,安徽淮北人;2011年7月毕业于安徽理工大学安全工程专业,现于淮北矿业集团袁店一井煤矿工作。