贵州航天电器股份有限公司 贵州贵阳 550009

摘要:本文针对现有继电器产品点焊设备及点焊工艺,结合继电器产品有双面对称焊点的点焊工艺特点,对现有的继电器点焊设备(点焊机头为180型和84/80型)、点焊夹具进行优化设计,设计一种适合这三种点焊设备的升降平台机构。这种机构结合不同产品的专用夹具,可实现产品双面对称焊点的同时定位及点焊,大大提高了点焊效率和点焊质量。

主题词:继电器点焊,双面对称焊点,升降平台机构

现有继电器点焊设备的点焊机头一般采用上电极接头夹持棒状电极,下电极头夹持盘状电极板,点焊夹具置于电极板上进行点焊。点焊夹具是继电器装配焊接工艺过程中不可缺少的一部分,其基本作用是将待焊零部件进行精确定位、夹持,以使零部件在点焊过程中及点焊后不至于过多偏离原设计位置,从而影响产品性能甚至报废。

继电器的装配焊接工艺目前主要采用夹具装夹,手持夹具定位点焊比较普遍,对于点焊位置,仍较多采用操作工人肉眼观察再定位点焊,从而导致焊点位置不唯一,点焊后每只产品的焊点均有差异,从而影响产品的性能。采用精密工装对产品进行精确定位和焊接,是今后继电器产品装配组装工艺的方向。

本项目以继电器产品双面对称焊点的点焊夹具为基础,设计统一的双面对称点焊升降平台机构,以解决手工定位点焊位置不精确,双面分开点焊效率低的问题。

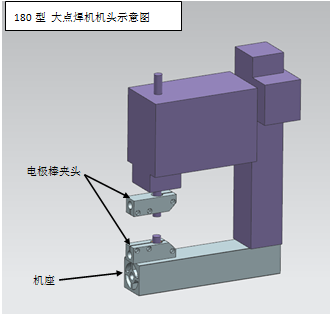

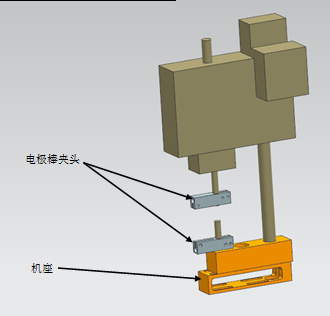

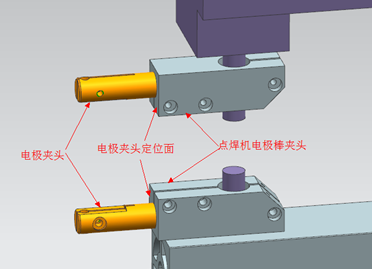

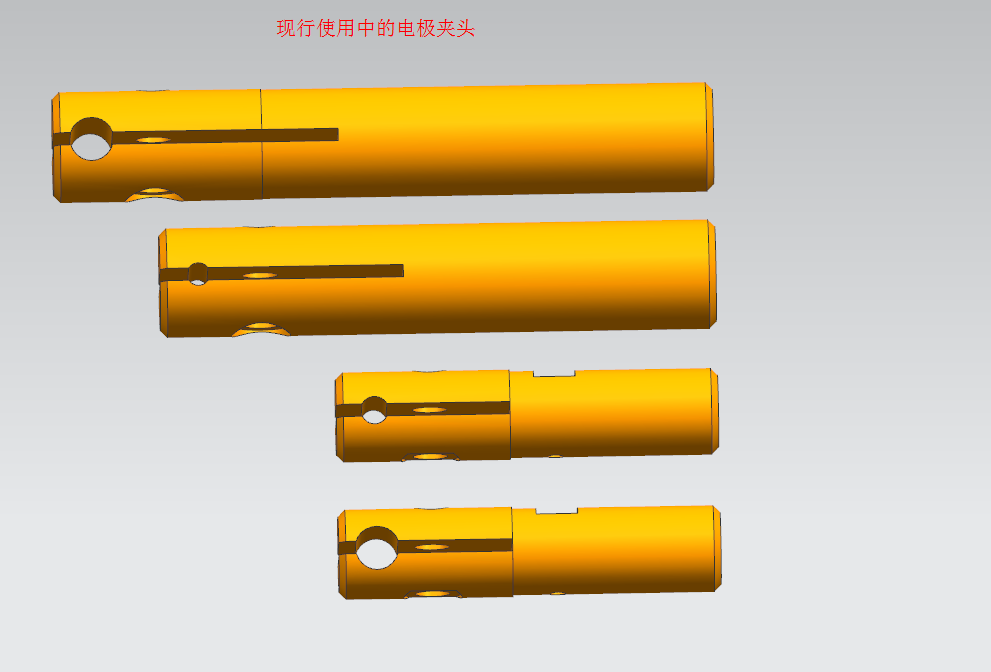

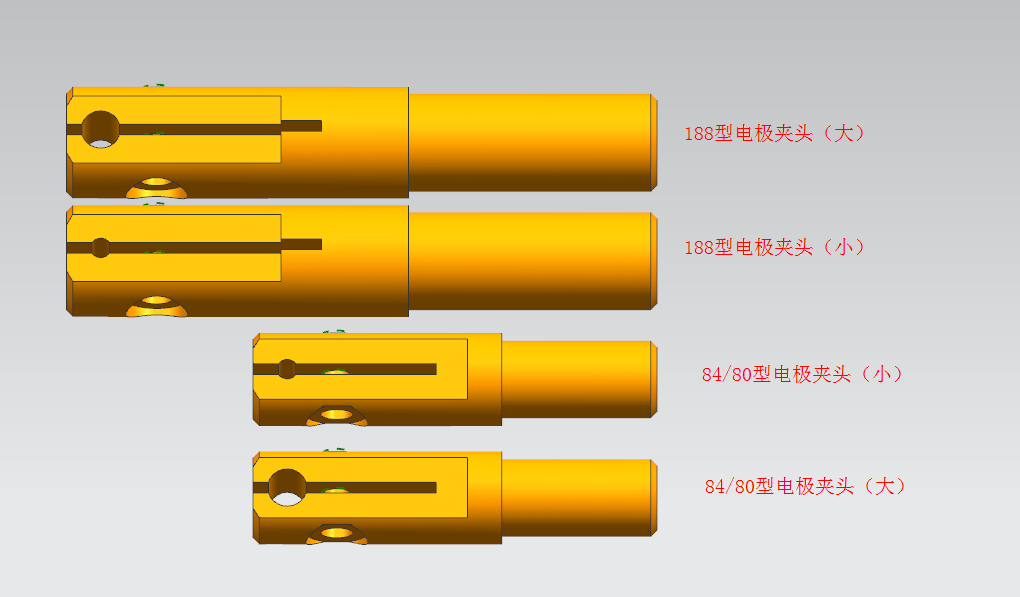

现有继电器点焊设备的点焊机头一般有180型和84/80型,见图1、图2示意图,该两种类型的点焊接头结构类似,但大小尺寸略有区别。同一型号点焊机头的上下两个电极棒夹头均相同,这为设计统一的电极夹头提供了可行性,见图3,电极棒夹头的一侧可作为电极夹头的定位基准面,电极夹头设计成台阶式,装夹时电极夹头的台阶面与电极棒夹头的定位面进行贴合,即可实现电极夹头中电极孔处于同一竖直位置上。

图1 180型点焊机机头示意图 图2 84/80型点焊机机头示意图 图3 电极夹头示意图

双面对称点焊升降平台机构是在现有点焊设备的基础上进行改进设计,同时借鉴了现有电极夹头的不足之处。使双面对称点焊升降平台机构易于装配、定位、点焊,点焊操作由原来的正反面2次点焊减少为1次点焊完成,效率大大提高。

双面对称点焊升降平台机构的设计总体分为:点焊机定位底板及校准机构设计、升降平台机构设计和电极夹头设计。点焊机定位底板及校准机构通过螺栓将点焊机底座与操作台进行定位及固定,实现点焊机与定位底板的精准定位。升降平台机构与定位底板上的定位孔/面进行定位,并且通过机构的弹簧作用实现升降平台的上下滑动以实现平台的升降功能。

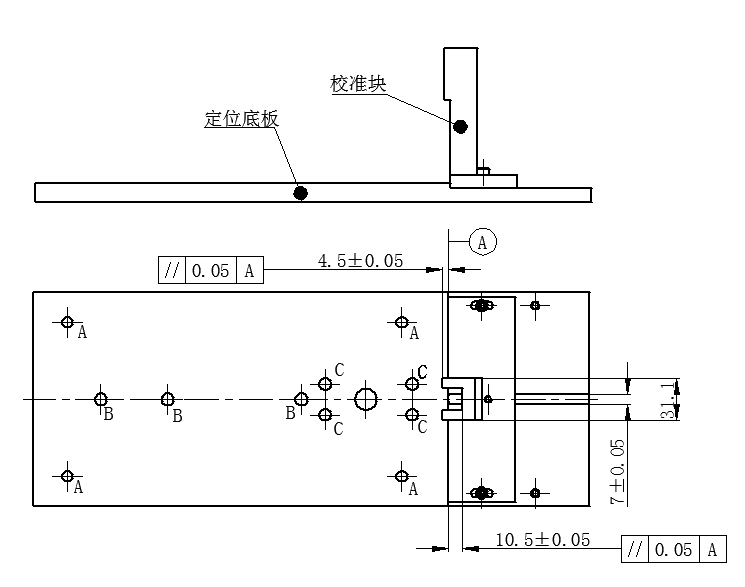

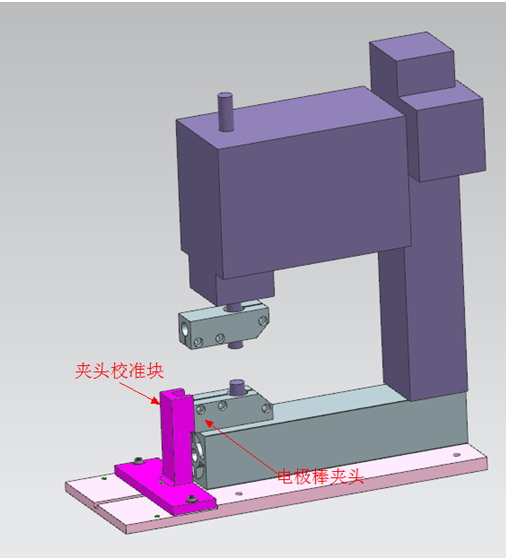

见图4,见图5,点焊机定位底板及校准机构包含定位底底板和校准块,为点焊机机头安装时使用,一经安装校准完成后即可拆除校准块,无需再次校准。

图4 定位板及校准机构 图5定位板及校准机构安装示意图

见图4,定位底板上的4个A孔为与操作台的固定孔,采用螺栓固定,3个B孔为188型点焊机机头底座的固定孔,4个C孔为84/80型点焊机机头底座的固定孔,A面为台阶式基准面,其他机构的位置定位均与A基准面进行相关联设计,实现精准定位设计。安装点焊机机头时,见图5,校准块的4.5尺寸面对188型点焊机机头底座的电极棒夹头进行校准及定位,校准块的10.5尺寸面对84/80型点焊机机头底座的电极棒夹头进行校准及定位,安装完毕后即可拆除校准块,无需再次校准。

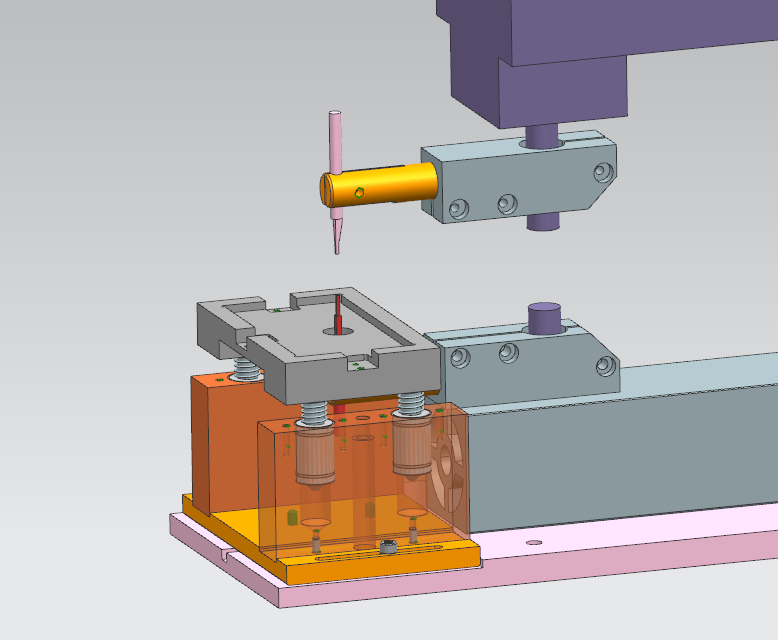

见图6,图7,升降平台机构主要包含升降平台、升降限位螺钉、升降弹簧、直线轴承、导轴、导轴安装块、底板和定位销等零件。升降平台为双面点焊夹具提供升降及定位功能,不同的点焊夹具可根据点焊的不同位置增加一个与升降平台相配合的定位板,实现不同焊点的精确定位。升降平台通过导轴、直线轴承和升降弹簧实现上下升降;调节升降限位螺钉,可实现升降平台的升降高度限位;直线轴承安装在导轴安装块上实现固定和导向;底板通过螺钉与导轴安装块连接,中心线位置安装定位销钉。升降平台的中间设有过孔,点焊接下电极可通过该孔。

图6 升降平台机构示意图 图7 升降平台机构投影图 图8 升降平台机构装配示意图

见图8,升降平台机构安装时,升降平台机构的底板基准面与点焊机的底板基准面A平齐,定位销钉与点焊机底板的基准槽配合,对齐后再拧上两侧的螺钉即可实现升降平台机构的精确定位与安装。

见图9,图10,图11,结合定位底板机构和升降平台机构,以及现有的电极使用情况,对现有的电极夹头结构进行优化设计,增加与电极棒夹头定位面配合的台阶定位面,实现电极夹头的快速安装及定位。安装时,上下电极夹头的定位面均与点焊机电极棒夹头定位面贴紧,即可保证上下电极夹头的电极安装孔在同一竖直面上。

图9 现有的夹头结构示意图 图10 改进后的电极夹头示意图 图11 改进设计的电极投影图

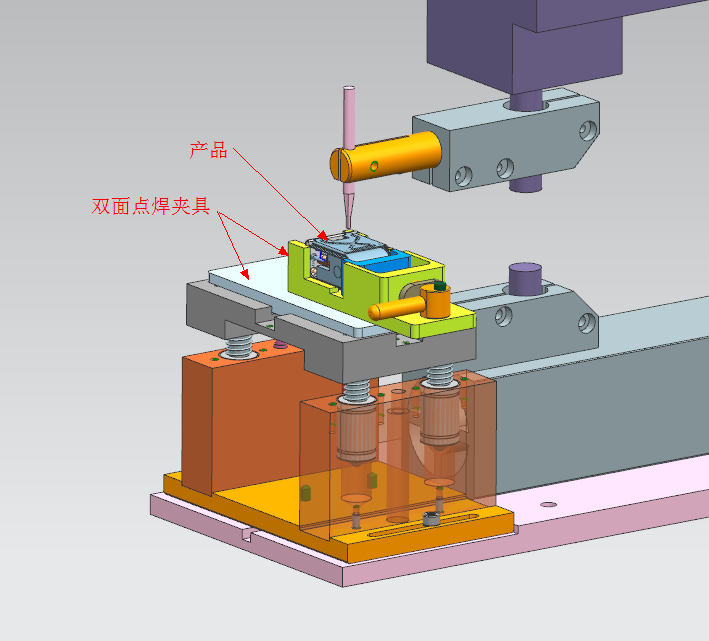

见图12,图13,通过专用的双面点焊夹具底部的定位板与升降平台的配合及移动,可实现不同焊点位置的定位;点焊时,通过点焊机机头的上电极的下压,从而将产品连同夹具及升降平台下压,直到产品下侧的焊点位置与下电极接触,此时上下电极的头部刚好落在待点焊的位置上,从而实现产品双面对称焊点的点焊操作。并且上下两面的焊点可一次性点焊完成,无需将产品翻转再次进行点焊,从而实现了生产效率的提高,也实现了焊点位置的精确定位。

图12 双面对称点焊机构组装示意图 图13 双面点焊夹具与升降平台配合组装示意图

通过对继电器现有的手工点焊设备及点焊工艺,结合继电器产品双面对称焊点的点焊工艺特点,对现有的手工点焊设备、点焊夹具进行优化设计,设计出一种适合这两种点焊设备的升降平台机构。这种机构结合不同的产品的专用点焊夹具,可一次性完成产品双面对称焊点的点焊。该双面对称点焊升降机构实用性高,易于装配,通用性强,大大提高了点焊效率和点焊质量。

[1]王新华,编著,高等机械设计,化学工业出版社.

[2]秦大同,谢里阳,编著,机构设计,化学工业出版社.

[3]林尚扬,杜兵,焊接行业现状与自主创新战略[J],焊接,2006,No.6,pp.9-15.

[4]濮良贵,纪名刚,编著,机械设计,高等教育出版社.

3