陕西飞机工业有限责任公司 723213

摘要:在现代工业的持续升级建设过程中,制造业的发展需求全部提升,尤其对于零件的精度控制有着极其严谨的要求,如果零件精度不达标,不仅会影响正常使用的效率与寿命,而且还会产生报废品,甚至造成安全威胁。对此,通过深化了解加工工艺与零件精度之间的关系,进一步强化零件精度就成为推动现代工业发展的基本要素。基于此,本篇文章对机械加工工艺对零件加工精度的影响及优化策略进行研究,以供参考。

关键词:机械加工工艺;零件加工精度;优化策略

引言

在社会经济和科学技术不断发展的背景下,我国加工制造业也得到了进一步发展,对加工技术和工件加工精度的要求提高了,这主要得益于机械加工技术和工件加工。在工件加工过程中,如果任何一个环节出现故障,加工精度不足容易产生问题,严重影响工件的整体加工质量和可持续发展。为妥善解决这一问题,需要加强对工件加工工艺的研究,准确识别影响工件加工精度的加工工艺因素,然后采取针对性强的措施进行优化改进,并根据加工工艺技术水平的提高,可以有效保证工件的加工精度和质量。

1机械加工工艺

机械加工工艺主要是指在对机械零部件加工过程中通过运用某种加工工艺方式,对毛坯进行加工处理,从而提高毛坯和零部件之间重合程度的一个机械加工过程。一般来说,机械加工工艺的整个流程基本都必须经历从粗加工到精加工。所以,在毛坯到成品机械零部件的整个加工工艺流程中,其精度都有着相当严格的标准。由于在机械加工工艺过程中会存在着多种直接或间接的影响,因而在机械加工工艺流程中,每个工艺环节都必须按照相应的加工标准进行,方能进一步提高产品零部件的加工质量。零部件机械加工精度一般是指在零部件机械加工后,其实际的几何学技术参数与理论中几何学技术参数的吻合程度。机械加工精度分为尺寸精确度、图形准确度和定位准确度等,其匹配程度越高,表示机械加工精度就越高。由于在机械加工工艺过程中,会受到多种因素的影响,使得制造出来的零部件会和所预期的几何学技术参数有所不同,从而影响加工工艺产品的水平与品质。

2加工精度与加工工艺之间的影响关系

2.1内部影响因素

对于零件而言,加工过程中所生成的精度影响因素首先表现在内部。具体而言,内部因素是机械加工自身必然存在的影响因素,并非外界各项干扰因素所造成的影响,而这种影响也最难降低和消除。就目前而言,零件精度受到影响最大的内部因素来自机械设备之上,也是当前能够有效调控的主要因素。机械设备在制造过程中必然存在误差,因此用于零件加工的车床等设备也必然存在误差,这就会对零件的加工造成一定的影响,必须保证机械自身的误差处于限定标准值内,才能保障所生产零件的精度符合使用要求。当机械设备自身出现较大误差后,对零件精度的影响非常鲜明;同时在机械设备长期使用后,由于各方面的磨损问题、零件老旧问题等,也会使得机械设备的内在误差不断扩大,所以还需要工作人员定期开展设备维修与保护工作,以有效调控内部误差的额度,并延长设备的使用寿命。

2.2机械加工系统外部的因素

加工系统在运行过程中的机械变形有时会受到外力的影响,从而降低工件的精度,造成偏差,损害加工系统各种机械设备的使用寿命。影响工件处理的外部因素包括:首先,加工系统的机械设备过于密集,无法操作,在机械系统的运行过程中,工具、夹具和其他部件承受着非常繁重的工作量。随着操作时间的增加,高压部分变形或移动,从而导致更高的加工精度。其次,在加工工件的过程中,机械设备的各个部件都承受着载荷,这不可避免地影响了工件在加工过程中的精度。在搬运系统的日常运行过程中,系统内部的部件也承受着很大的压力,待加工的工件也在搬运系统中产生了反作用力。除了这两种压力对加工系统工作过程的影响外,系统内部零件的运行产生相互摩擦,零件很容易磨损,施加的力不断减小加工。

2.3热变形产生的影响

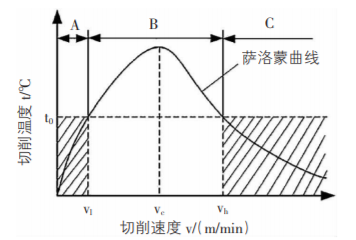

在实际生产中机床持续工作会产生一定的热量,如图1所示,是机械设备生产中机床温度变化图,由图可知,随着机床切削速度的变化,产生的切削温度也在不断的变化,当切削温度达到一定数值后将趋于稳定状态,这个阶段也被称之为预热阶段。在切削温度保持不变的情况下,热变形量也会保持在稳定状态,由于该生产环节中产生的误差存在一定的规律,因此在实际加工过程中应当保持切削温度处于平衡状态时,进行机械设备操作。通常情况下,热变形量对零件加工产生的影响比较大,误差值可能超过33%,因此为了能够有效避免这种问题发生,需要结合实际情况制定预防方案,采取有效措施降低热变形带来的影响。

图1机床温度变化图

3提高加工精度的加工工艺控制措施

3.1优化基础条件,做好设备检修保养

在加工工艺控制中,前提准备就要保证机械设备自身不存在问题,因此从机械设备角度出发,通过良好的检修与保养制度,以此做好加工工艺的基础条件。首先,工作人员应建立定期维护保养的制度规范,根据当前的设备状态、使用时长、使用频率以及故障率,设定科学的维护保养期限,并定期对设备中的不同零件进行检测,以保证设备本身保持良好的运行状态,并符合零件加工的精度要求。其次,还应建立设备使用与维修检测记录手册。一方面要记录所有的使用情况,一旦由于使用者自身的操作失误或流程颠倒问题引发设备故障,其必须担负相应的责任,以此可以提高使用者的专注度与严谨态度。另一方面,要记录所有的保养与维修记录,通过真实的数据记录可以反馈设备的使用情况,比如是否出现老化现象、是否存在运行不稳定问题、是否需要更换设备零件等,以此延长设备的使用寿命,并为设备的精确度要求做出保障。

3.2完善加工流程

为保证零件加工质量,提高零件加工效率,机械加工企业应严格制定零件加工流程,确保零件在加工前不存在任何附加损耗的问题,同时保证相关设备和机床处于正常的工作状态。另外,机械加工企业需要制定完善的加工流程和加工体系,结合内部体系结构可以从以下两方面开展,一方面,保证机械加工人员技术水平能够满足加工工艺的需求。另一方面,需要机械加工设备满足加工流程和工艺的要求,结合实际情况,根据不同的零件制定具有针对性的加工方案,并且必须严格控制加工方案的落实情况,要求技术人员严格按照标准规范进行操作,以此实现机械加工过程中对具体环节进行监控的目的。此外,企业还需要成立监督检查部门,在机械零件加工完成后,由该部门对零件加工精度进行检查,一旦发现有不合格的产品,及时进行处理,找出问题并解决。

结束语

综上所述,在工件的加工制造中,加工过程中影响工件加工精度的因素很多,如果控制不合理,工件加工出来的产品就不能满足高精度的要求。在安全第一、质量第一的前提下,全面提高工件的加工精度,不断提高工件在生产加工过程中的合格率,确保企业实现更高的生产效率,增强企业在国际市场的核心竞争力,有利于我国机械制造业朝着和谐、稳定、创新、卓越的方向稳步前行。

参考文献

[1]李云妹,谢祖华.机械零件加工精度影响因素探析[J].内燃机与配件,2019(24):111-113.

[2]谭锋.浅谈机械加工工艺对零件加工精度的影响[J].装备维修技术,2019(04):79.

[3]王宇.机械加工工艺对零件加工精度的影响及控制措施[J].南方农机,2019,50(18):65.

[4]张烨.浅谈机械加工工艺对零件加工精度的影响[J].内燃机与配件,2018(02):92-93.

[5]贺琴.机械加工工艺对零件加工精度的影响研究[J].南方农机,2018,49(02):110.