河南中烟工业有限责任公司黄金叶生产制造中心 河南郑州 450000

摘要:压力管道作为输送液体或气体的管状特种设备保障管道质量合格是管道安全运行的前提根据管道设计承压能力采用不同材质同时分为不同级别。文中通过对材料性能组织等分析得出焊接接头出现裂纹的客观原因并提出相应改进措施为该材料的管道焊接提供参考。

关键词:Q345R钢;焊接接头;裂纹;失效分析

1钢材理化检验分析

1.1化学成分及力学性能检验

对管道钢材取样使用光谱法进行化学成分检验,对焊接接头进行室温拉伸、冷弯和冲击试验,冷弯试验弯轴直径为40mm,支座间距63mm,进行弯曲180 的面弯和背弯试验,结果均合格,其化学成分检测结果见表1,冲击性能试验结果见表2,拉伸性能试验结果见表3。

的面弯和背弯试验,结果均合格,其化学成分检测结果见表1,冲击性能试验结果见表2,拉伸性能试验结果见表3。

表1管材化学成分(质量分数)(%)

编号 | C | Si | Mn | P | S | Cr | Ni | Cu |

实测值 | 0.154 | 0.275 | 1.37 | 0.0194 | 0.0010 | 0.151 | 0.0215 | 0.0164 |

GB/T713-2014标准要求 | ≤0.20 | ≤0.55 | 1.20-1.70 | ≤0.025 | ≤0.010 | ≤0.30 | ≤0.30 | ≤0.30 |

表2焊接接头冲击性能

试样编号 | 冲击吸收功/J | ||

焊缝 | 热影响区 | 母材 | |

2# | 205 | 235 | 192 |

NB/T47014-2011标准要求 | ≥34 | ≥34 | -- |

GB/T713-2014标准要求 | -- | -- | 41 |

表3焊接接头拉伸性能

编号 | 最大力/kN | 抗拉强度/MPa | 伸长率(%) | 断裂位置 |

2#-1 | 206 | 584 | 26 | 热影响区 |

2#-2 | 200 | 586 | 27 | 母材 |

GB/T713-2014 | - | 500-630 | 21 | -- |

根据GB/T713-2014标准要求《锅炉和压力容器用钢板》可知,钢材化学成分分析结果满足标准要求,根据NB/T47014-2011标准要求《承压设备焊接工艺评定》与GB/T713-2014标准要求对焊接接头和母材的冲击性能以及拉伸性能进行对比分析,结果均满足标准要求。

对第1批已退火的存在裂纹的焊接接头,第2批未退火的存在裂纹的不饱满焊接接头和返修补焊的焊接接头抛光后进行维氏硬度测试,相邻硬度测点间距1mm,测试力100N,保持时间为10s。根据所得硬度数据绘制硬度曲线。根据硬度数据和曲线,结合焊接接头的硬度测点位置进行分析。在第1批已退火和第2批未退火的焊接接头中,焊缝近表面位置硬度最高点均出现在热影响区的过热区,分别为HV184和HV238;已退火和未退火焊接接头硬度的最低点均出现在焊缝热影响区位置,分别为HV148和HV188,两处位置均为裂纹出现的位置。强度降低,在弯曲载荷下使得该位置抗破坏的能力有所降低。靠近热影响区位置焊缝组织(由后续金相分析)为粒状贝氏体,因此硬度较高。在下部焊道,由于多道焊的热循环影响,整体上较近表面的硬度低,硬度分布情况与近表面相近。在返修补焊焊接接头中,内、外侧面和焊根的硬度最高点均出现在热影响区位置。其中在内侧焊道的焊缝近表面热影响区硬度最高,为HV318。根据后续金相进行分析,在热影响区位置,金相组织均为贝氏体与针状铁素体,因此硬度较高。

1.2微观金相分析

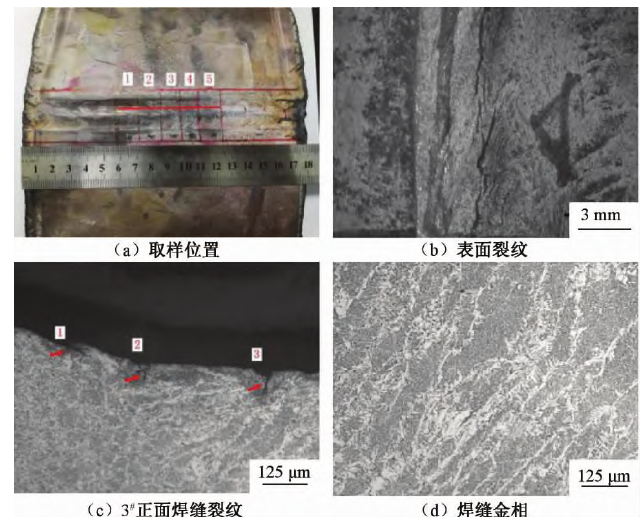

对第1批退火试样出现裂纹的焊缝进行取样并抛光腐蚀,如图1所示。

图1第1批退火试样

从图1b焊缝全貌中可以看出,在正面焊道中,最表面的盖面焊道熔宽较大,焊道的宽深比(熔宽比熔深)为4.49,一般焊缝宽深比值控制在1.3-2.0之间才能确保焊缝中柱状晶按照正常的角度生长。盖面焊道中部的柱状晶几乎垂直于焊缝表面生长。图1c裂纹是在焊缝内部靠近熔合线位置萌生并向焊缝内部打一展,2条裂纹最深达421.3N,m,在裂纹周围出现脱碳现象。可以发现裂纹萌生的位置是在表面凸起位置的根部,此位置容易产生应力集中。通过观察裂纹,发现裂纹为穿晶裂纹。

第2批未退火试样出现裂纹的焊缝取样并腐蚀,如图2所示。从图2b可知,在正面焊缝表面的裂纹是不连续的,有分段、分叉、交叉现象。焊缝微观金相中可以看出,焊缝中部柱状晶几乎垂直于表面生长。在3#试样正面焊道表面发现了3条裂纹,最大深度为76N,m。此3条裂纹为焊后磁粉探伤所发现的裂纹。观察金相可以看出,裂纹都是在焊缝表面成形有缺陷的位置萌生并向内打一展。在反面焊道余高的两侧分别发现了2条裂纹,其中较深裂纹为691.4N,m。这2条裂纹都是从反面焊道余高与母材大角度直接过渡的位置萌生,该位置为焊缝应力集中较大的位置。在4#试样正反面同样发现裂纹的存在,与3#试样裂纹类似。焊缝内部组织中含有较多的侧板条铁素体,靠近热影响区的焊缝组织则有较多的粒状贝氏体。裂纹均穿过晶粒内部打一展,为穿晶开裂。

图2 第2批未退火试样

2裂纹原因分析

根据前面的试验可以发现,裂纹均从焊道正反面成形不佳的位置启裂,垂直于焊道表面平行向内生长,焊接接头的硬度分布均正常。

从微观组织观察发现,管道外表面焊道宽深比大,直接造成焊缝柱状晶垂直向上生长,晶界处一般为先析铁素体,晶界处强度降低和表面成形不佳的应力集中的存在,可能造成焊接接头在筒单元管道滚圆时抗拉性能差,接头焊接时焊缝的横向收缩由于受到限制,势必产生横向拉伸应力,较宽的焊道,由于横向收缩量大,产生的残余应力比正常焊道的大,从而导致该位置产生穿晶状态的裂纹,而不是由于出现淬硬组织造成的延迟裂纹或由于偏析造成的热裂纹。

管道内表面焊道晶粒组织较细,为后焊道热处理过的接头组织状态,力学性能应该较佳,但是还是出现了一些裂纹,其原因是由于内表面成形较差造成焊趾成形较差处的应力集中大,从而导致焊接接头在筒单元管道滚圆时该处产生了大于该位置抗拉强度的荷载,从而导致该区域产生穿晶形式开裂,焊接接头成形越不好,裂纹的深度越大。在返修补焊的焊接接头中,由于焊趾处过渡圆滑,因此在焊趾处未发现裂纹。一般情况下,焊接接头在产生类似于滚圆的弯曲变形时,焊接接头成形状态直接影响到了成形的质量。在所有标准要求的焊接接头力学性能检测中,均要求打磨弯曲试件的正反面余高,直到与母材平齐,并要求受弯曲的表面较为光滑,否则在接头焊趾处会产生裂纹,这个原理与本工程中焊缝产生裂纹的原理一致。

结语

(1)钢材复验的结果满足标准要求,焊接接头力学性能满足规范要求。

(2)裂纹一般在靠近熔合线附近的焊缝中产生,裂纹的深度与接头成形状况直接相关,成形越差,裂纹深度越大,为穿晶断裂形式裂纹。在返修补焊的焊接接头焊趾处过渡圆滑,未发现此处有裂纹产生。

(3)建议在滚圆前将焊缝余高打磨光滑,对于打磨裂纹焊道低于母材且裂纹较浅时,可进行补焊,探伤合格后使用,在多层多道焊时控制焊缝的宽深比为1.3-2.0。

参考文献

[1]李道银.长输天然气管道焊接裂纹成因及控制对策分析[J].全面腐蚀控制,2021,35(04):49-50+80.

[2]李亮,黄磊,聂向晖,刘迎来,张奕.高钢级管道环焊缝焊接质量问题及裂纹形成原因分析[J].焊接,2021(03):55-60+64.

[3]张鼎成.长输天然气管道焊接裂纹成因分析与对策探讨[J].全面腐蚀控制,2021,35(02):81-82+141.

[4]万驱虎.压力管道无损检测和焊接技术实践[J].智能城市,2021,7(03):103-104.

[5]杨成哲.长输天然气管道焊接裂纹成因及其控制分析[J].全面腐蚀控制,2021,35(01):46-47.