(陕西建工安装集团有限公司 西安 710068)

摘要:本文所述的管廊管道安装方法改变了传统的吊车铺管做法,在多层封闭式管廊端部架设管道提升装置定点吊运管材至各层管廊,管道的组对和焊接作业均在专门搭设的固定高处作业平台上进行,采用自主研发的主驱动辊排机构和从动传输辊轮进行管道水平搬运就位,施工过程安全、高效。

关键词:管廊; 管道; 垂直提升; 组对焊接; 水平输送; 安装

1 引言

多层封闭式管廊内管道施工,以往采用每隔一段距离选择适当位置拆除几榀管廊的各层横梁,用吊车将管材依照从下层至上层的顺序依次吊入管廊架内,再用人力沿管廊短距离水平搬运到位,然后利用倒链、千斤顶、龙门架或吊车配合等方法进行组对焊接完成管道安装施工。这种传统的管道输送施工方法,容易对管廊结构的稳定性造成破坏,且高空人力搬运困难,施工效率低,安全隐患大,易发生安全事故。

针对室外多层封闭式钢结构管廊管道排布密、管径大和直线距离长等特点,通过对传统施工方法的总结分析,经过多次方案优化,借鉴顶管穿越施工工艺,总结形成了在一个固定工位进行管道垂直提升和组对焊接施工,配合自主研发的主驱动辊排机构和从动传输辊轮、进行水平搬运就位的模块化流水线作业新型施工技术,从而解决了多层封闭式管廊内管道施工时,高处搬运输送困难,施工效率低,安全隐患大等技术难题,取得了良好的经济和社会效益。

2 工艺流程

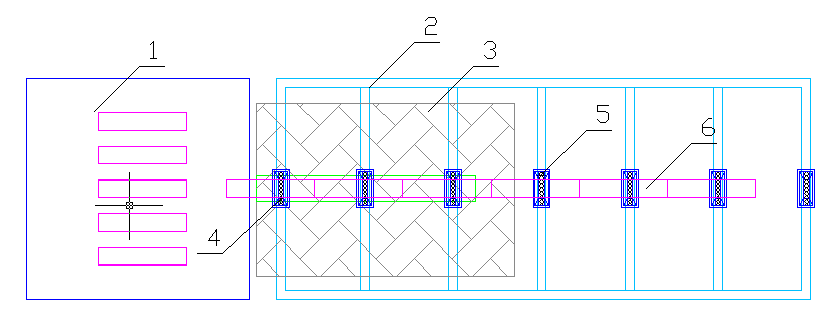

多层封闭式管廊内管道安装分为垂直运输、组对焊接、水平运输和就位安装等工序,如图1所示。

1—管道堆场 2—管廊钢结构 3—作业平台 4—辊排 5—辊轮 6—输送管道

图1 辊排输送管道示意图

垂直运输。根据工程实际在管廊端头或方便管材堆放及提升吊装的部位安装门式起重机或简易提升设备,利用提升设备进行管材的垂直吊装。

组对焊接。在管材固定提升位置的管廊内安装主驱动辊排机构(辊排中心线应与准备安装的管线纵向中心线重合),然后在辊排两侧铺设工作平台。提升设备将管材放置在辊排上,控制管道辊排自带电机驱动机构使管道与前一管段首尾相连,利用管道外对口器进行管道的组对,并完成焊接工作。

水平运输。在准备安装的管线纵向中心线位置的管廊横梁上设置传输辊轮(辊轮位置与管道绝热托架一致),焊接完成后,利用驱动辊排驱动,使管道沿传输辊轮向前完成水平运输。重复以上工序,直至整条管线组对焊接及水平运输完成。

就位安装。整条管线组对焊接及水平运输到位后,在传输辊轮前后两侧的管廊横梁上用薄型千斤顶将管道垂直顶升,然后用管道绝热托架替换辊轮,完成管道的就位安装工作。

3 主驱动辊排机构动力系统设计

3.1主驱动辊排机构功能

钢管在地面提升至主驱动辊排机构上方后,放置在由左右对称的多列平行布置的锥形橡胶辊排上,启动电机,经过摆线针轮减速机和套筒滚子链减速传动,在钢管与锥形橡胶辊摩擦力作用下,驱动钢管沿垂直于辊排轴线方向输送至管廊工作位置。

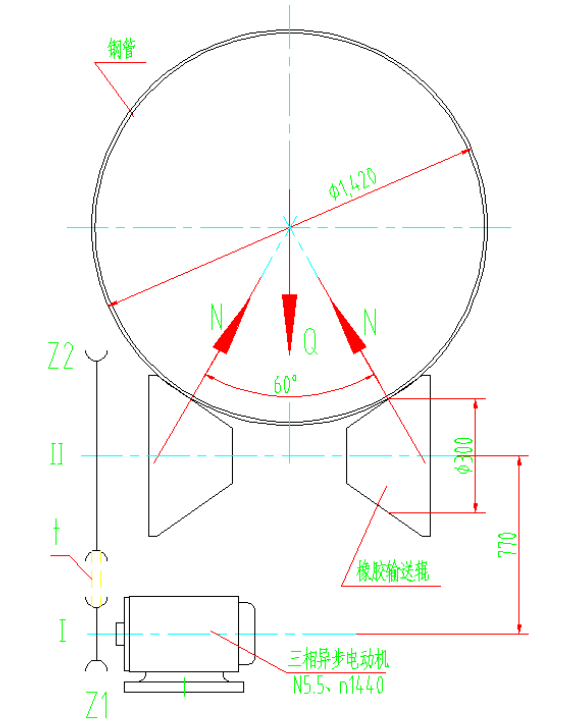

主驱动辊排机构工作原理如图1所示。

3.2 主驱动辊排机构载荷计算

主驱动辊排机构载荷以输送最大管道直径及单根最大长度计算。项目输送最大管道直径为Φ1420×12㎜,单根最大长度为12m。其重量为:

![]()

3.3 锥形橡胶辊正压力计算

如图所示,一对锥形橡胶辊正压力N间夹角为60°,按照理论力学原理,锥形橡胶辊正压力N为:

![]()

3.4 锥形橡胶辊摩擦驱动力计算

由化工出版社出版的《机械设计手册》查得,钢与橡胶的摩擦系数f=0.6~0.8,则锥形橡胶辊摩擦驱动力为:

F=Nf=2886.8×0.7=2020.76Kg

锥形橡胶辊总摩擦驱动力ΣF=2F=2×2020.76=4041.52Kg

图1 主驱动辊排机构动力系统设计图

3.5 主驱动辊排机构输送速度确定

根据现场施工情况和其他工种配合需要,主驱动辊排机构输送速度v选用6m/min,即v=6/60=0.1m/min。

3.6 锥形橡胶辊角速度ω2计算

由上图可知,锥形橡胶辊与输送钢管正压力处直径D=300㎜,r=300/2=150㎜,则锥形橡胶辊角速度ω2= v/r=0.1/0.15=67.3。

3.7 驱动功率计算

根据功率计算公式,锥形橡胶辊驱动功率为:

P=Fv=4041.5×0.1=404.15Kg·m/S=404.15×9.8=3960.67W=3.96KW

由化工出版社出版的《机械设计手册》查得,套筒滚子链传动机械效率η=0.96,则驱动电机功率为:

Pj=3.96/η=3.96/0.96=4.13KW。

3.8 驱动电机选用

按驱动功率P=4.13KW,向上圆整,选用功率P=5.5KW、转速n1=1440r/min的三相异步电动机。

3.9 主驱动辊排机构动力系统总传动比计算

3.9.1 锥形橡胶辊(Ⅱ轴)转速

根据ω=2πn,n2=ω2/2π=67.3/2π=10.71r/s=10.71×60=642.67r/min

3.9.2 主驱动辊排机构动力系统总传动比i

i=n1/n2=1440/642.67=2.24

4 特点

本方法与传统的施工方法相比,具有如下特点:

1)在一个固定工位进行管道垂直提升,用于管道堆放及管道提升等施工所需占用场地面积小,施工干扰少,克服了不利的施工场地环境对起重吊装设备运行的限制,避免了起重吊装设备的频繁移动,提高了起重吊装施工机械的利用率。

2)在专门搭设的固定高处作业平台上进行管道的组对和焊接作业,克服了常规施工过程中组对和焊接施工人员随管道安装进度进行移动的弊端,提高了管道组对和焊接的质量和工作效率;节约了高空作业安全设施的投入,提高了高空作业的安全系数。

3)在一个固定位置进行管道的垂直提升和组对焊接,避免了传统施工时因拆除管廊横梁造成对管廊结构稳定性的破坏。

4)采用自主研发的主驱动辊排机构和从动传输辊轮进行管道水平搬运就位,避免了作业人员在管廊内进行人力搬运管材,大幅度提高了施工效率,降低了作业人员的劳动强度,施工更加安全。

参考文献:

[1] 《机械设计手册》(第二版),化工出版社出版

作者简介:马宁涛、男、1981、12、工程师、在陕西建工安装集团有限公司从事项目管理等工作。

通信地址:西安市碑林区朱雀大街158号, 陕西建工安装集团有限公司第七工程公司

邮编:710068

电话:18700953483

5