大连长丰实业总公司 辽宁 大连 116000

[摘 要]某型飞机供氧系统氧气瓶,在进行磁粉探伤时,裂纹故障报废率达25%左右,根据修理技术条件规定,用磁力探伤检查氧气瓶,不应有磁粉聚集现象。对氧气瓶缺陷部位清洗干净后大部分仍肉眼可见,磁痕显示形状整齐有规律,需要通过试验判断磁粉聚集的产生原因,结合标准给出正确结论。

[关键字] 氧气瓶 磁粉聚集 裂纹

一、故障现象

工厂承修的某型飞机供氧系统氧气瓶,在进行磁粉探伤时,裂纹故障报废率达25%左右,根据修理技术条件规定,用磁力探伤检查氧气瓶,不应有磁粉聚集现象。对氧气瓶缺陷部位清洗干净后大部分仍肉眼可见,磁痕显示形状整齐有规律,需要通过试验判断磁粉聚集的产生原因,结合标准给出正确结论。

氧气瓶磁粉探伤检查磁粉聚集多发生在瓶口及瓶颈处,检测过程中会发现有一批氧气瓶或连续几个磁粉聚集较严重的情况,因而有必要对氧气瓶磁粉显示进行解释评定,并对氧气瓶的验收标准和检测工艺进行确认。

表1 氧气瓶故障信息统计表

序号 | 机件号 | 缺陷情况 | 备注 |

| | XXXX | 瓶颈处磁痕显示2条 | |

| | XXXX | 瓶颈处磁痕显示1条 | |

| | XXXX | 瓶颈处多条磁痕显示呈周向分布 | |

| | XXXX | 瓶颈处磁痕显示1条 | |

| | XXXX | 瓶口处周向磁痕显示,约一周 | |

| | XXXX | 瓶口处多处周向磁痕显示 | |

| | XXXX | 瓶颈处周向磁痕显示 | |

| | XXXX | 瓶颈处周向磁痕显示 | |

| | XXXX | 瓶口处多条周向磁痕显示 | |

二、氧气瓶产品信息

1 零件信息

名称:氧气瓶(具体见图1)

图号:XXXX

材料:壁厚2.6毫米30CrMnSiA无缝合金管。

2 工艺流程

制造工艺过程主要有:

a) 下料

b) 加热管端及成型

c) 加热挤压两瓶颈成型

d) 加热及热吹(成型

e) 调质处理

f) 打磨

g) 检测及试验

h) 外表面喷砂、打钢印及喷漆。

图1 氧气瓶图示

3 工艺缺陷的分析

在制造过程中,可能产生缺陷的工序有加热管端成型、加热挤压两瓶颈成型、加热及热吹成型、调质处理、打磨,其缺陷的特点见表1。

表1 工艺缺陷

序号 | 工艺 | 缺陷类型及特点 |

1 | 加热管端及成型 | 裂纹:沿纵向分布; 摺痕:沿圆周向或与圆周方向呈一定角度呈线状、管端处分布; 划伤:环形和纵向分布、肉眼可见; 结疤:肉眼可见; |

2 | 加热挤压两瓶颈成型 | 裂纹:沿纵向分布; 摺痕:沿圆周向或与圆周方向呈一定角度呈线状、两瓶颈处分布; 划伤:环形和纵向分布、肉眼可见; 结疤:肉眼可见。 |

3 | 加热及热吹成型 | 裂纹:裂纹取向为纵向分布 |

4 | 调质处理 | 淬火裂纹:呈线状、树枝状或网状,起始位置较宽,随延伸方向逐渐变细。 |

5 | 打磨 | 磨削裂纹:网状或多条不规则线状显示,取向多与磨削方向垂直或呈一定角度 |

二、问题处理情况及分析

(一)磁粉复探

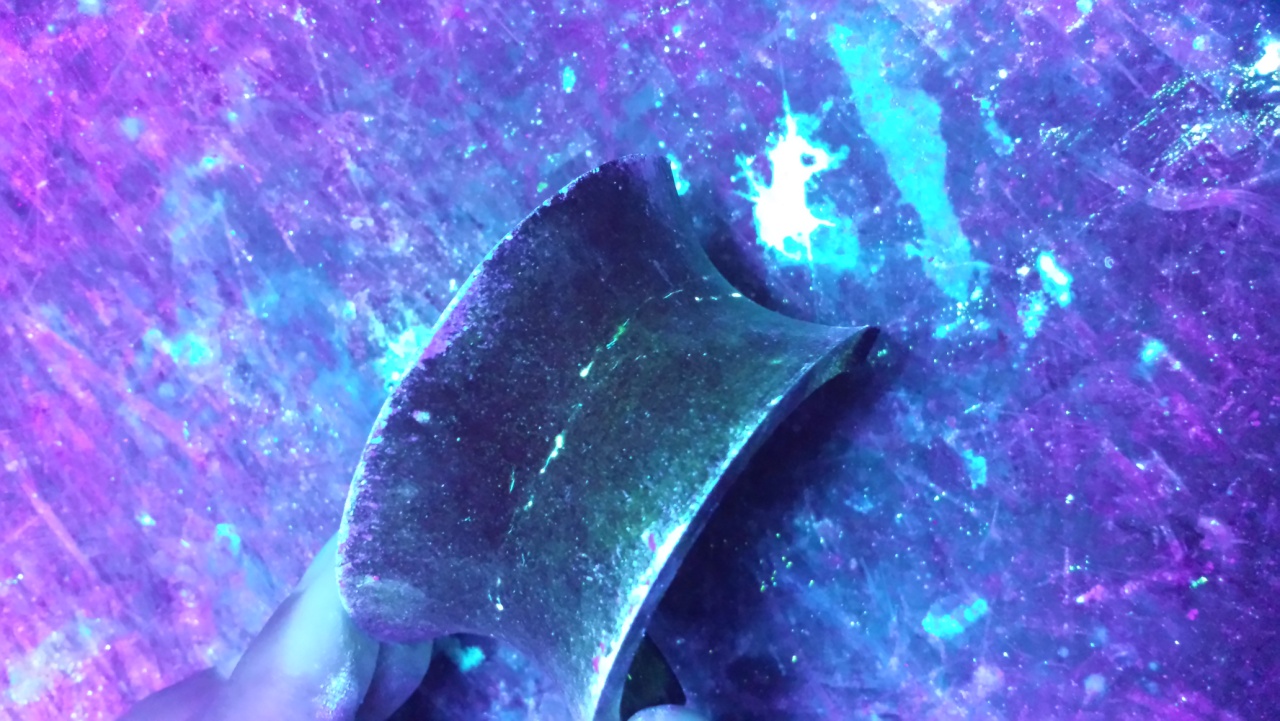

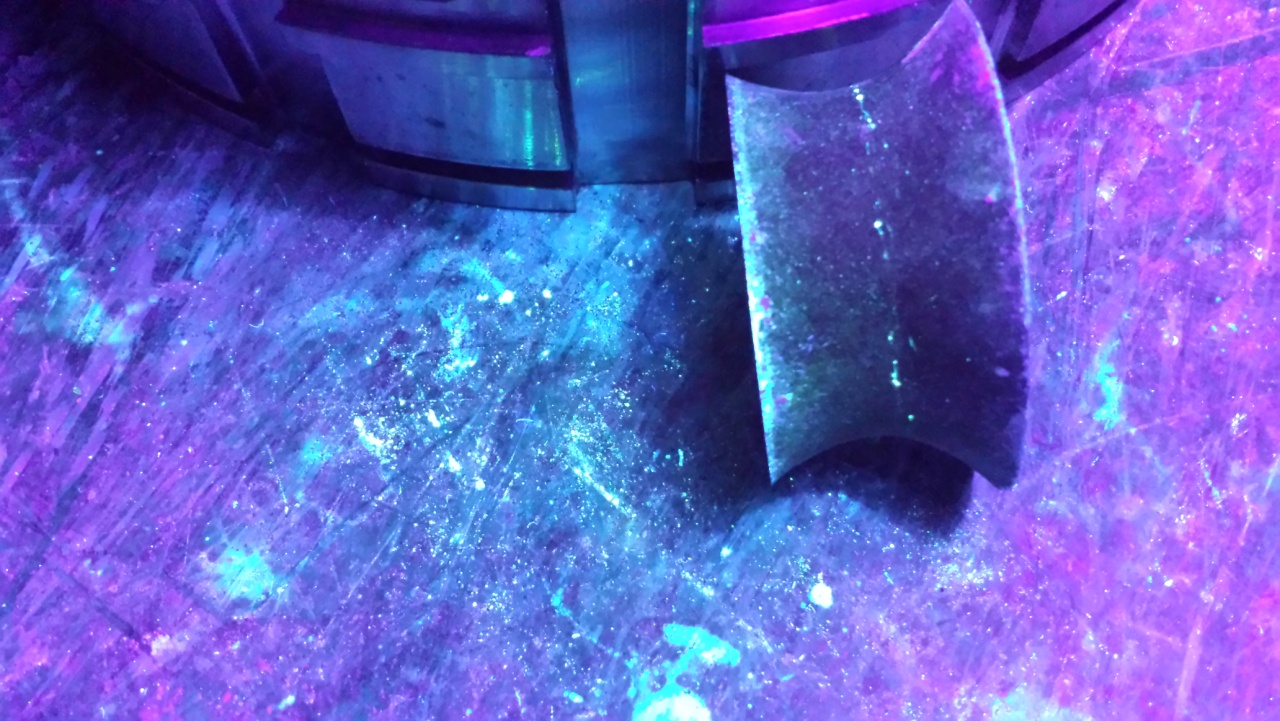

首先按照工艺规程规定氧气瓶的磁化方法、磁化规范、磁化电流进行磁粉复探。磁痕显示如下(部分):

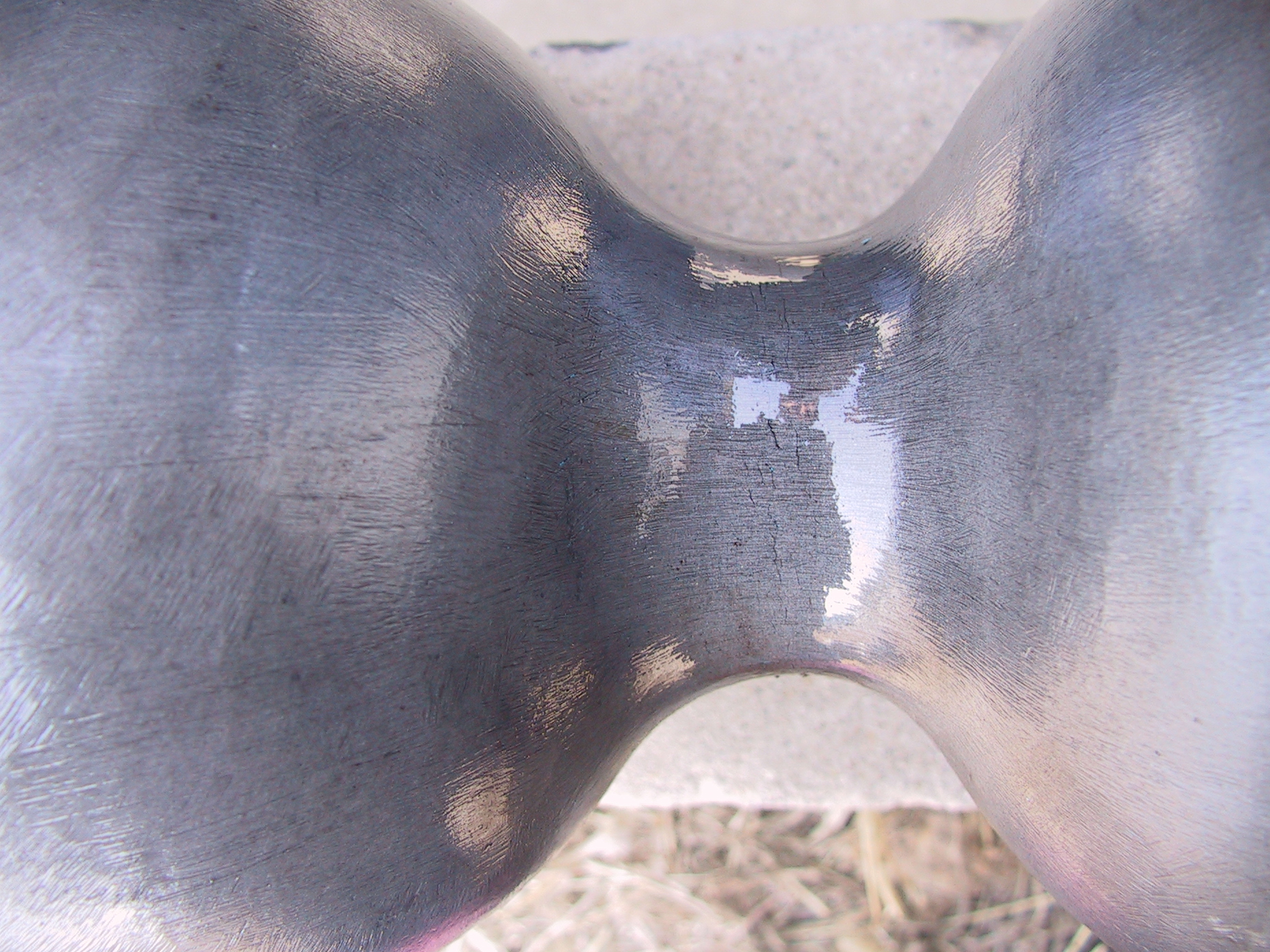

图2 瓶颈处磁痕显示(1)

图3 瓶颈处磁痕显示(2)

图4 瓶口处磁痕显示

根据对表1中9个氧气瓶进行磁粉复探后,根据磁痕显示的特征、分布情况、缺陷部位肉眼可见情况,选取两个典型瓶子(分别为磁粉聚集严重并且存在肉眼不可见的清晰显示XXXX和磁粉聚集较轻XXXX)到机加工段进行线切割并做如下实验:

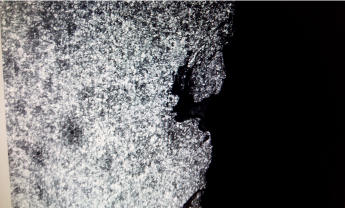

(二)荧光渗透检测

将切割好的氧气瓶瓶颈处进行荧光渗透检查,按通用工艺12PT-001《渗透检测》进行操作,渗透前充分清洗并干燥,高灵敏度进行检查,检查结果为只有磁粉聚集较严重的氧气瓶观察到明显荧光显示(见图5、6)。并且从切开面来看该显示具有一定深度。

图5 瓶口处荧光显示

图6 瓶口处荧光显示

(三)金相分析

对荧光渗透检测清晰显示的氧气瓶进行金相分析,图7中箭头所示位置为金相分析观察的侧端面,也是进行金相分析的选样部位。采用Axioevt 40MAT倒置式显微镜进行金相分析,图8为100倍的缺陷剖面显示,缺陷的深度约0.186㎜,宽度约为0.266㎜,图9为放大倍数200倍的金相显示。缺陷底部不具备裂纹显示特征。

金相分析观察侧端面

图7 观察端面

图8 100倍缺陷剖面显示

图9 200倍缺陷剖面显示

通过对疑似裂纹的金相分析,初步确认不是裂纹,而是制造缺陷,又经过对制造工艺及缺陷分析及结合缺陷的分布特点及磁痕显示特征,初步确定疑似裂纹为制造时产生的摺痕。

四、故障零件风险评估及处理结论

XXXX氧气瓶设计尺寸主要有:球体外径142㎜±2.8;颈部外径(50±3)㎜;瓶口外径(30±2)㎜;气瓶长度(512±10)㎜;球体厚度不小于1.9㎜;瓶颈厚度为3.5㎜。

对两个已剖开的氧气瓶,用卡尺测量瓶颈处的厚度为7㎜,是设计尺寸的2倍。

氧气瓶在役过程中可能产生的缺陷主要有静载荷作用下的疲劳裂纹和腐蚀裂纹。磁痕的显示特征,磁粉聚集浓密、重现性好、降低磁化电流磁痕显示仍很清楚、磁痕中间宽、两端呈现变细变尖的特点;腐蚀裂纹的主要特点,磁痕不是很规则的线性显示,擦掉磁痕后,裂纹位置会有腐蚀坑或腐蚀点存在;氧气瓶工作时,承受工作压力为14.7MP的静载荷,其瓶体加热成型变形量较大部位为球体的薄弱处,而加热挤压的瓶颈及瓶口处为最安全部位。

通过受力分析及制造厂磁粉探伤检测的对象和HB 6134-87 航空气瓶通用技术条件中规定,瓶颈及瓶口部位处的周向摺痕可以不打磨排除,继续装机使用。

[参考文献]

[1]李家伟. 无损检测手册. 机械工业出版社. 2002

[2]国防科技工业部门.磁粉检测. 机械工业出版社. 2004