沈阳飞机工业(集团)有限公司, 辽宁省沈阳市, 110850

摘要:本文采用液压机对几字型2B06 O状态铝合金板材进行橡皮囊成形的工艺研究。确定了该零件橡皮囊成形以及后续手工成形的工艺过程方案,记录了零件在成形过程中零件弯边角度变化,研究了成形过程中的分体式工装结构的设计和应用,液压参数对零件成形质量的影响,分析了零件不贴合工装、零件成形后工装上下模无法分离等问题产生的原因并提出了改进措施。

关键词:2B06铝合金;几字型零件;分体式工装;橡皮囊成形

引言

飞机钣金制造技术是航空航天制造工程的一个重要组成部分,是实现飞机结构特性的重要制造技术之一,钣金零件的制造是以专用设备为主,配合手工技艺和经验操作来实现的,由于钣金零件加工过程变形大,只有使用足够数量的工艺装备才能满足设计技术要求。

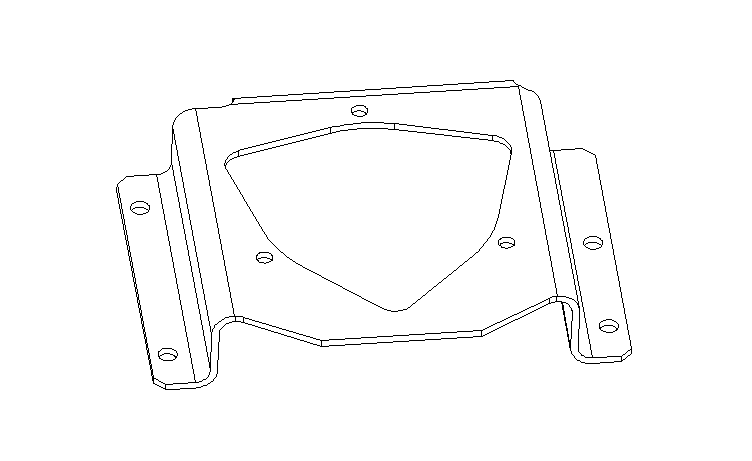

本文以几字型槽形零件为研究对象,零件示意图如图1所示。橡皮囊成形是该零件主要成形方式,其成形原理是,利用橡皮囊作为弹性凹模(或凸模),用液体作为传压介质,使金属板料随刚性凸模(或凹模)成形。该零件在进行橡皮囊成形过程中,由于回弹率大、局部延伸率高等结构特点,容易出现回弹、褶皱等,需要对其橡皮囊成形工艺过程进行研究与进一步的优化。

图1 零件示意图

本文以液压机机为试验平台,确定了该槽形零件的基本成形工艺过程,记录了零件在不同压力下在成形过程中的贴胎度变化,研究了分体式工装结构设计和应用等对零件成形质量的影响,分析了问题产生的原因并提出了改进方案。

1 试验材料及方法

1.1 试件材料

试件材料为2B06铝合金成分如表1所示。

表1 2B06铝合金化学成分(wt.%)

成分 | Fe | Si | Mn | Cu | Ti | Al | Zn | Mg |

最小值 | - | - | 0.4 | 3.8 | - | 91.8 | - | 1.7 |

最大值 | 0.3 | 0.2 | 0.9 | 4.3 | 0.1 | 94.1 | 0.1 | 2.3 |

2B06铝合金是一种最常用的高强度铝合金,属于Al-Cu-Mg系列合金,该类铝合金在”O”状态、热状态、退火和新淬火状态下,成形性能好,热处理强化效果显著。2B06铝合金由于有高强度和好疲劳强度,被广泛应用在航空器结构上,尤其是机翼与机身结构下的受到张力的地方。2B06铝合金的力学性能如下:

抗拉强度(MPa):≥430

条件屈服强度σ0.2(MPa):≥285

伸长率σ5(%):≥10

1.2 试验方法

1.2 试验方法

采用塞尺记录零件液压过程中的贴胎度变化。

2 橡皮囊成形工艺方案

2.1液压机吨位确定

零件材料为2B06铝合金,厚度为2.0mm,采用常用橡皮模压液压机即可。本机床以高压橡胶为阴模,按刚性阳模成形框肋类钣金零件,可同时成形零件上的孔、加强肋、加强窝、也可成形零件侧面的加强肋。

2.2 橡皮囊成形工艺流程

确定橡皮囊成形的工艺流程,首先需要确定该零件能否一次橡皮囊成形,零件两侧弯边方向有两次转变,一次液压零件无法满足成形要求,故零件需要进行两次液压。

铝合金零件一般都在O料状态下成形,这是因为铝合金在O状态下较柔软,强度较低,零件更容易贴合型胎,故成形效果好,经过热处理强化后,其强度会大幅度增加。

选取1#~8#压力橡皮囊成形工艺试验。

3 试验结果

3.1 贴胎度结果分析

经两次液压后在自然状态下除了6#、7#、8#件外,其余试验件弯边处都没有完全贴胎,不符合数模要求。

3.2问题结果分析

在取下胎盖后,8个试验件的弯边均有回弹现象,贴胎度较差,并且在液压时,橡皮囊会完全紧紧包裹住型胎外表面,液压完成取下胎盖时,胎盖两侧各的夹紧力很大,胎盖取下困难,造成了零件难以下模的问题。

4 分体式工装结构研究

4.1 分离上下模困难

主要针对第二次液压后胎盖难以与胎体分离问题。

改进方案为(1)可以适当增加胎盖与胎体间隙,具体更改在位置在胎盖两侧,将胎

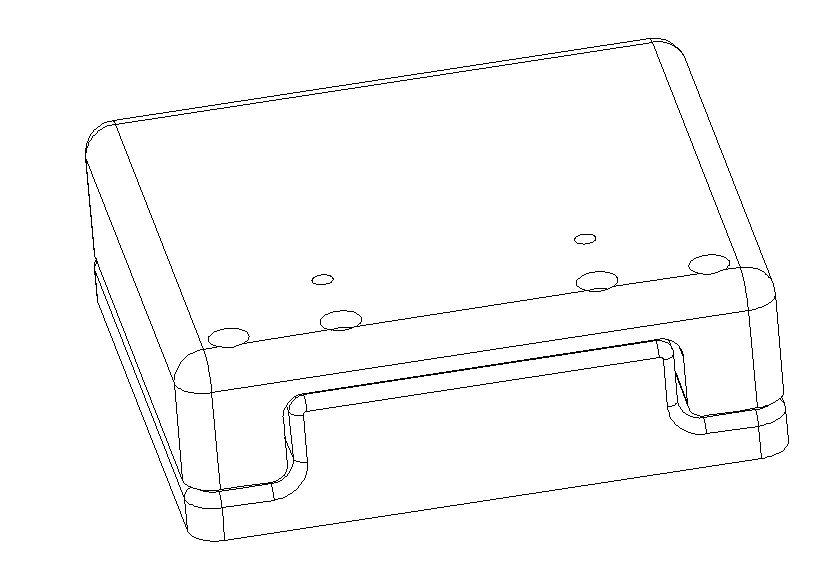

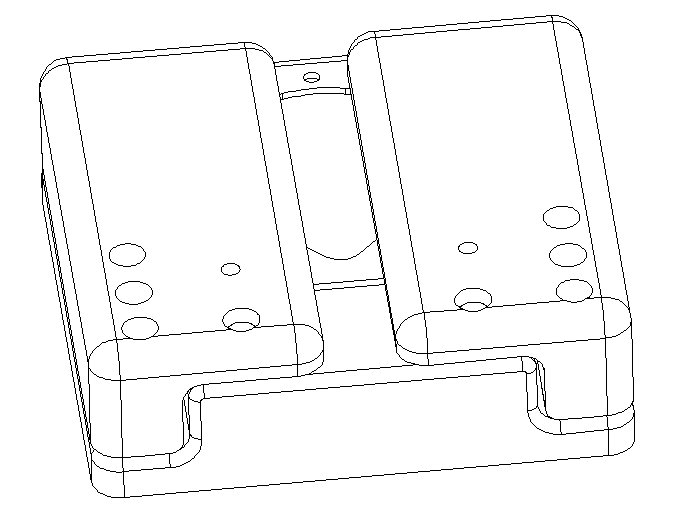

盖两侧与型胎接触面各磨0.5mm厚度;(2)可以改进工装结构,胎盖原先为一体式盖板,如图2所示,此盖板缺点较为明显,一是盖板较为厚重,搬运不便,二是胎盖形状复杂,只有上下方向可以调整,再加上间隙做的不够精确,很容易卡死在型胎上。然而将胎盖分为两部分后,左右一侧各一个分体式盖板,如图3所示,这样有效地减轻了零件重量,胎盖自由度,合模过程中胎盖左右调整,充分贴合零件,液压完成后也可将零件顺利取出;

图2 一体式胎盖

图3 分体式胎盖

4.2 贴胎度较差

贴胎度差问题产生原因一是零件厚度较大(2mm),零件延展程度会差一些,二是零件具有弹性,成形后具有一定的回弹。

改进方案为(1)尽可能增加液压机压力;

(2)液压完成后增加手工修整工序;

(3)改进工装结构,分体式胎盖可以使手工修整更简便;

(4)合理安排热处理工序;

5 结论

本文选择了典型的几字形支架作为研究对象,对零件液压过程中的贴胎度行了分析,并将数据进行了汇总,对比分析实验结果,制定相应的改进方案,得到如下结论:

(1)工装结构的改进是零件成形后零件下模关键控制因素,毛料与工装贴合后,零件与工装上下模的贴合面只有一个角度变化,而不是两个,这样会完全避免胎盖取不下来的情况。

(2)工艺成形方案是影响零件成形效果的主要因素,第一步不用胎盖进行预成形,第二步用两个分体式胎盖进行液压,第三步借用胎盖进行手工修整,第四步淬火后修整零件,此工艺方案可有效成形零件,零件形状满足设计技术要求,在钣金公差范围内。

参考文献

[1] 唐荣锡,陈鹤峥,陈孝戴。《飞机钣金工艺》。

[2] 宋拥政。《航空航天钣金冲压件制造技术》。