(陕西中烟工业有限责任公司延安卷烟厂 ,延安 716000)

摘要为充分发挥设备性能、提升生产过程质量控制水平,持续开展相应工序、上下游设备参数、工艺参数、质量指标的匹配性研究势在必行,本文对影响加工过程质量指标完成的部分工序进行了改进优化。

关键词:烟草制丝工艺,优化提升,PID算法

1 项目实施情况

项目实施情况主要有以下两点:

(1)对松散回潮工序非稳态时间、回风温度、出料不均匀问题进行了设备改进和程序优化。

(2)对烟片加料工序非稳态时间、瞬时加料比例变异系数进行了优化。

2 项目研究内容及结果

2.1 优化设备性能,提高过程控制稳定性

2.1.1松散回潮工序

2.1.1.1降低松散回潮工序非稳态时间

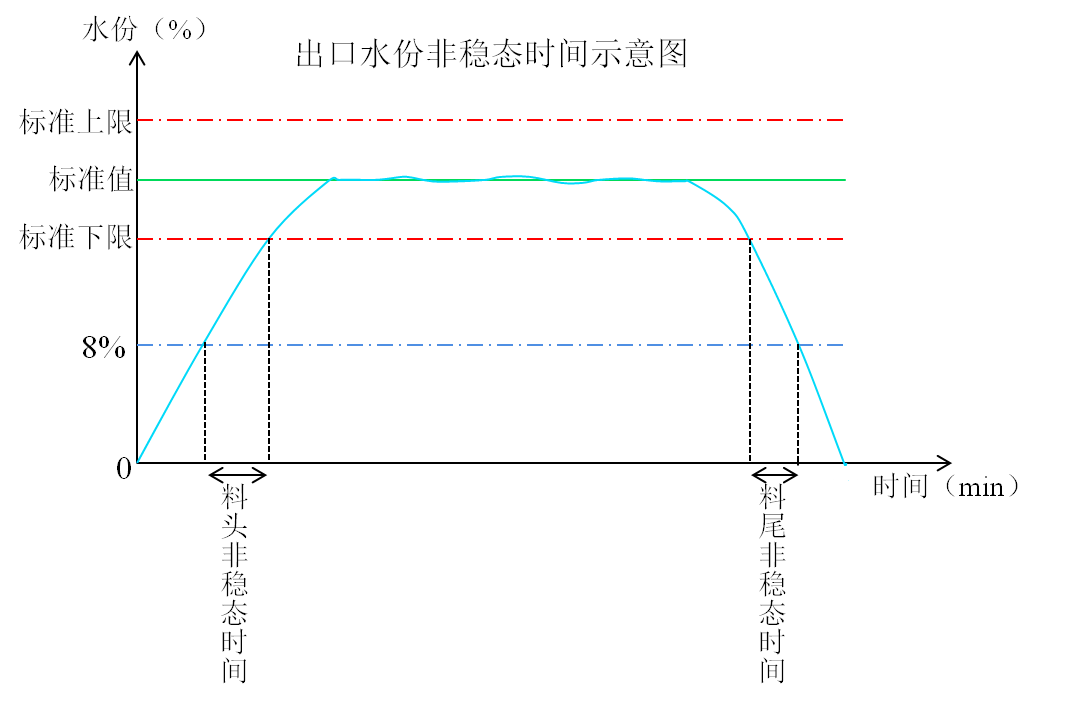

工 序非稳态时间:指生产过程中工序的质量指标(如含水率)超出指标期望范围或处于非稳定生产状态持续的时间。

序非稳态时间:指生产过程中工序的质量指标(如含水率)超出指标期望范围或处于非稳定生产状态持续的时间。

图1 出水分非稳定时间示意图

(1)控制现状

松散回潮工序非稳态时间均高出工艺标准,具体见表1:

表1 松散回潮工序非稳态时间

工序 | 牌号 | 料头非稳态时间(s) | ||

均值 | 最大 | 最小 | ||

松散回潮 | 牌号A | 215.5 | 325.0 | 145.0 |

牌号B | 221.8 | 329.0 | 156.0 | |

牌号C | 193.8 | 333.0 | 164.0 | |

(2)改进措施

①在料头时增加攒料功能

当皮带秤有料且皮带秤累计重量不超过250kg时,将滚筒生产运行频率乘以70%,作为当前料头攒料期间的运行频率,攒料开始2分40秒后或皮带秤累计重量超过250kg时,则停止攒料功能,自动转换至正常生产状态,使得料头物料在滚筒内通过时间加长,从而实现该机料头攒料功能。

②料尾时增加喂料机尾料快速供料功能

当设备单元自动、喂料机机身上的四对光电开关均检测无料,同时喂料机的3台电机均处于自动运行的条件下,视为喂料机进入料尾状态。程序设置则将喂料机提升带由自控状态转换为48Hz定速运行,将尾料快速的输送至滚筒内,缩短尾料在滚筒内的停留时间。

③根据措施二的触发条件,将滚筒运行频率提升至48Hz,实现料尾高速倒料功能。

(3)改进效果

松散回潮改进效果见表2

表2 松散回潮改进效果

工序 | 牌号 | 非稳态时间(s) | ||

均值 | 最大 | 最小 | ||

松散回潮 | 牌号A | 132.0 | 160.0 | 96.0 |

牌号B | 129.0 | 157.0 | 93.0 | |

牌号C | 121.0 | 155.0 | 77.0 | |

通过以上改进,牌号A由215秒缩短至132秒;牌号B由222秒缩短至129秒;牌号C由194秒缩短至121秒;合格率达到91.35%,改进效果明显。

2.1.1.2 提高回风温度稳定性

(1)试验方法:

①调整补偿蒸汽压力:将压力从0.5Mpa降至0.35 Mpa;

②确定补偿蒸汽阀门开度上下限:上限为70%;下限为40%;

③优化PID控制参数

比例调节(P值):P值主要控制补偿蒸汽阀门开度变化程度,即P值越大,补偿蒸汽阀门变化越大;P值越小,变化越小,但P值过小会导致回风温度响应比例过低。合理的P值参数使回风温度波动曲线上波峰波谷偏移中心值幅度变小。目前P值为1.6,在此不做调整。积分调节(I值): I值参数可以将回风温度波动周期延长,此次对I值按照30,60、90顺序进行了调整。

结果表明,I值为60时可以将回风温度波动周期延长,波动周期由原来的5分钟延长到25分钟,波动曲线较调整前平缓。结果表明:D值为10时使热风温度波动曲线较为平缓,避免出现频繁波动现象。

(2)试验结果

通过对I值和D值的现场试验性调整,最终确定了合理的回风温度PID参数为1.6、60、10,各牌号改进前后对比见表3:

表3各牌号改进前后对比

项目 | 改进前(℃) | 改进后(℃) | ||||

均值 | 合格率 | Cpk | 均值 | 合格率 | Cpk | |

牌号A | 65.07 | 96.73 | 1.73 | 75 | 99.95 | 3.09 |

牌号B | 68.03 | 94.46 | 1.77 | 65 | 99.85 | 3.16 |

牌号C | 70.00 | 97.66 | 2.18 | 65.04 | 99.97 | 3.65 |

平均值 | / | 96.28 | 1.89 | / | 99.92 | 3.30 |

从统计数据可以看出设备改造后松散回潮回风温度CPK整体提升较明显。

2.1.2.1降低非稳态时间

(1)控制现状

目前烟片加料工序非稳态时间合格率为73.26%左右,部分批次超出工艺标准,具体见表4:

表4 烟片加料非稳态时间

工序 | 牌号 | 非稳态时间(s) | ||

均值 | 最大 | 最小 | ||

烟片加料 | 牌号A | 165.0 | 220.0 | 161.0 |

牌号B | 175.0 | 235.0 | 157.0 | |

牌号C | 169.0 | 252.0 | 156.0 | |

主要原因为:料头时人工设定加水系数,不及时、不准确,造成水分不能快速到达设定要求;料尾时快速倒料时机接入不及时,造成料尾物料不能集中、及时通过,尾料稀疏、通过时间过长。

(2)改进措施

①料头增加加水系数修正功能。

料头时将物料通过时间分为3个阶段:

料头20s内,加水系数为画面系数的1.1倍;料头20s-1min内,加水系数画面系数的1.08倍;料头1min-1min30s内,加水系数为画面系数的1.05倍。

②料尾时,优化物料检测延时,由皮带秤无料30s进入高速倒料环节,调整为皮带秤无料20s进入高速倒料,倒料延时120s或者皮带秤检测到来料5s后结束高速倒料状态。

(3)改进效果

改进效果见表5

表5 烟片加料改进效果

工序 | 牌号 | 非稳态时间(s) | ||

均值 | 最大 | 最小 | ||

烟片加料 | 牌号A | 137.0 | 177.0 | 110.0 |

牌号B | 164.0 | 204.0 | 126.0 | |

牌号C | 141.0 | 167.0 | 108.0 | |

通过以上改进,牌号A由165秒缩短至137秒;牌号B由175秒缩短至164秒;牌号C由169秒缩短至141秒;非稳态时间合格率达到90.54%,改进明显。

3 结论

通过开展各工序工艺改进对产品质量稳定通过以上改进各工序质量指标稳定性、符合率提升明显,确保提供给消费者高质量的产品,保证产品在市场的竞争优势。

4 参考文献

冯茜,邓瑞君,师家园.优化制丝工艺路线的研究与应用[J].轻工科技,2021,37(12):20-21+41.

曾智文,李翔,廖志平.烟草制丝工序优化对卷烟品质的影响研究[J].南方农机,2021,52(15):151-152.

袁要红,郭亚东.烟草制丝工艺质量控制要点[J].河南农业,2020(29):41-42.

肖江.制丝控制设备在优化烟丝质量中的应用[J].集成电路应用,2020,37(07):134-135.

刘康,程尹力.PID电机控制系统设计[J].电子世界,2021(20):158-159.