广西钢铁集团有限公司 广西防城港市 538000

摘要:在热连轧机组轧制过程中,主轧机在咬钢时会有冲击速降,本文介绍了柳钢防城港基地1780mm热连轧,采用先进的TMEIC-70e2传动系统作为轧机主传动电机的驱动系统是如何对冲击速降进行预补偿的。柳钢防城港基地1780mm热连轧采用的TMEIC-70e2传动系统具有冲击补偿功能,通过在轧机咬钢之前对传动主电机速度进行预补偿,以减少冲击速降引起的扰动。柳钢防城港基地1780mm热轧主传动采用此功能后,对于减少冲击速降引起的轧制扰动效果明显,保证了轧制的稳定性。

关键词:冲击速降;补偿;热轧;主传动

1、热轧主传动系统

柳钢防城港基地1780mm热连轧机2021年初投入生产,采用TMEIC先进的控制工艺、控制系统和控制设备。轧线粗轧区域有R1和R2两架粗轧机,并且轧机前分别有E1和E2立辊。精轧区域由F1-F7七架连轧机组成。

2、冲击速降的原理及控制系统的补偿方法

2.1冲击速降

在轧机的轧制过程中,当轧机由空载运行到负载时,负载转矩ML视为阶跃扰动,负载转矩等于MN,根据电机动力学方程可得:-MN=GD2/375×dn/dt(1)可以得到在此轧制扰动下的速降:-Δn=-375MN/GD2×TS(2)式中:TS为电机电磁转矩响应时间;GD2为转动惯量。热连轧主传动机组在咬钢的瞬间都存在冲击速降,冲击速降的大小因传动系统的动态性能、机械传动特性而不同,一般说MN/GD2越大则冲击速降Δn越大,同时冲击速降恢复时间和系统响应时间有关。

2.2TMEIC传动控制系统的冲击速降补偿原理

TMEIC-70e2传动系统采用预补偿技术,当轧机在咬钢之前,会有一个很小的速度补偿量发给传动装置,这个补偿量为轧机速度的5%~10%。这个补偿速度与轧机正常轧制速度叠加形成传动装置最终的速度给定。当轧机咬钢后,传动电磁转矩绝对值达到装置的带载设定值时,就会撤掉这个补偿量。图2为TMEIC-70e2装置冲击补偿原理图,1级自动化会根据物料所在位置,在轧机咬钢前,通过通讯字分别发来冲击速降补偿指令(IMPIL)和速度补偿值(DT_IPM_REF)。速度补偿值是否叠加到正常的轧机速度给定上(SP_REF1为1级自动化发给传动装置正常轧钢速度),还要看传动装置电磁转矩给定(TR)绝对值的大小。图1中DTLR_ONL为传动装置判断是否带载的转矩设定,DTLR_OFL为传动装置判断是否卸载的转矩设定值。当电磁转矩(TR)从小变大,绝对值大于DTLR_ONL时,传动装置认为带载;当电磁转矩(TR)从大变小,绝对值小于DTLR_OFL时,传动装置认为是不带载。在轧机咬钢前,轧机负载小,装置输出转矩小,电磁转矩(TR)取绝对值后没有超过DTLR_ONL,判断是否带载模块输出逻辑为0,逻辑取反后与冲击速降补偿指令(IMPIL)的逻辑与值为1。所以速度补偿量会经滤波后(值为DTIMP_T)加在原有轧机速度给定(SPREF1)上,形成最终速度给定SPR(SPR为传动装置最终的速度给定)。当轧机咬钢后,传动装置电磁转矩给定(TR)变大,当TR的绝对值大于DTLR_ONL的设定值后,判断是否带载模块输出逻辑为1。再经过内部逻辑取反后与自动化的补偿命令的逻辑与值为0,使冲击速度补偿值为0。传动装置内部通过判断是否带载来取消速度补偿值,是为了能在轧机咬钢的瞬间撤掉速度补偿值,来保证冲击速降速度补偿值的使用效果,同时1级自动化也会在轧机带载时撤掉补偿命令和补偿值。图1中SPR为SPREF1经过斜坡调节后速度给定,当轧机反转后,SPRB为负值,使冲击速度补偿值取反后加在速度给定上。

图1冲击速降补偿原理图

图2为有冲击速降补偿的R2主轧机轧钢波形图,其中图2d为自动化发过来补偿值波形;图2c是冲击补偿指令IMPIL所在的控制字的波形;图2a是传动装置的最终速度给定波形,在轧机咬钢前是正常速度给定(SPREF1)和补偿值(DTIMP_T)的和,当轧机咬钢时,电磁转矩(TR)增加,传动装置撤掉补偿值(DTIMP_T),轧机按照正常速度给定轧制,保证了轧机咬钢时的稳定性。图2中0~20s为R2轧机第1道次正向轧制,速度给定(SPREF1)为正,电磁转矩(TR)为正,20~40s为轧机第2道次反向轧制,速度给定(SPREF1)为负,电磁转矩(TR)为负。由图1可知,当SPRB小于0时,冲击速降补偿值DTIMP_REF取反,使DTIMP_T以负补偿值形式加在速度给定SPREF1上,形成最终速度给定SPR。

图2有“冲击速降补偿”的轧钢波形图

3、冲击速降补偿的效果

轧机在轧制扰动情况下的传动性能指标一般采用速降当量AM进行衡量。AM又称为动态偏差面积,对于AM的计算方法很多,在实际工程中常规的计算方法有矩形面积和三角型面积。在TMEIC传动系统中以三角形面积法计算AM来验证补偿效果。理想效果是AM为0.25%S。图3为轧机冲击速降图。

图3 轧机冲击速降示意图

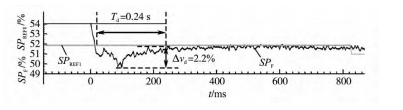

图3中,t为下降时间,tr为冲击响应恢复时间,Δvd为冲击速降。冲击速降当量AM的计算公式为:AM=ΔVdTd2(3)式中:Td为下降时间。在轧制过程中,传动装置可用波形采集工具对速度波形和相关变量的波形进行采集,用较小的采样周期就可以采集到轧机在冲击速降时速度的瞬间波形变化。其中SPREF1是1级自动化发给传动装置正常的轧钢速度给定,SPF为轧机的速度反馈,有速度补偿时,速度反馈(SPF)反馈值为SPREF1与速度补偿值(DTIPM_REF)之和。撤掉速度补偿后,速度反馈为速度给定(SPREF1)的值,波形如图4所示。

图4 冲击速降时速度瞬间变化波形

用图4中记录的数据可以根据式(3)计算采用冲击速降补偿时AM为0.264%S,接近理想值0.25%S。可见冲击速降补偿的应用效果显著。

4、结论

柳钢防城港基地1780mm热轧主传动设备采用TMEIC主传动系统的冲击速降补偿后,增强了主电机传动系统的速度控制抗扰动能力,保证了轧机在轧制过程中主电机的速度平稳,提高了热连轧机组轧制的稳定性。