1.中海油能源发展股份有限公司工程技术分公司;2. 中国石油天然气股份有限公司长庆油田分公司第三采油厂;3中国石油天然气股份有限公司长庆油田分公司物资供应处

摘要:深层油气资源现已逐渐成为勘探开发的主要目标,随着地层深度的增加,钻头振动及跳钻现象降低了钻头的破岩效率,钻井效率低下成为限制深层油气资源勘探开发的主要障碍。采用冲击提速工具则能够改善下部钻具振动和跳钻问题,是提高钻井效率的有效手段。为了研究轴向冲击钻井提速工具在深部地层钻井作业中的适应性问题,基于Hamilton原理建立全井钻柱动力学模型并采用HHT-α法对模型求解,针对轴向冲击钻井提速工具最本质的两个参数(冲击力和频率)对深直井钻井过程中冲击工具的参数进行优化,研究结果表明:①轴向冲击钻井提速工具能适应深部地层的钻井作业;②增加轴向冲击钻井提速工具的冲击力峰值和冲击力频率能够明显改善钻井提速效率;③增加轴向冲击钻井提速工具的冲击力峰值相较于改变频率提速效果更加显著。该结论能够为轴向冲击钻井提速工具的设计和优化提供一定的理论指导。

关键词:深层油气资源;冲击提速工具;钻柱动力学;振动;跳钻

1 引言

钻井提速一直是业界研究热点,通过提速工具提高钻头的破岩钻井速度是各油田常见的降本增效方法[1~3]。上世纪初期,自俄国工程师B.沃尔斯基提出了液动冲击器开始,大量学者相继研究出各式各样的轴向冲击钻井提速工具[4~5]。液动锤是美国国民油井公司(NOV)的主打产品,其优势是能够将较高的冲击载荷直接作用于钻头上,具有较高的提速效率,但该工具结构复杂,使用寿命较低。张昕等人[6]对液动锤的工作原理进行了详细介绍,指出液动锤能有效提高钻头的机械钻速并具有保护钻头的功能。同年,田家林等人[7]基于旋冲螺杆原理设计了一种类似液动锤的冲击提速工具,具有较好的提速效果。

2006年,倪红坚等人[8]研制了一种水力脉冲和机械冲击相结合的自激振荡式提速工具,在大港板深19-64井的应用表明,使用该工具比本井同地层马达钻具的机械钻速提高 90.12%,提速效果显著[9]。随后,许京国等人[10]针对该工具在大港油田小3-33-1井和段40-37-1井中出现的提速幅度差别较大的问题指出,为发挥该工具的最佳提速性能,还应进行参数敏感性分析。2015年,刘占魁等人[11]通过实例介绍了ZJXC-178和ZJXC-230两种型号的自激振荡式提速工具在新疆油田现场应用情况,对比邻井分析了该工具的提速优势。

2005年,李根生等人[12]根据水力脉冲空化射流振动钻井提速工具的原理、冲击压力和冲蚀破岩特性,对工具结构进行了优化设计,并研制了水力脉冲空化射流提速工具[16]。随后,张毅等人[13]对水力脉冲空化射流提速工具中射流压力波动特性进行了规律研究。塔河油田的钻井试验结果表明,应用脉冲空化射流钻井技术能够很好地提高PDC钻头的机械钻速[14]。2015年,脉冲空化射流提速工具在江苏油田得到应用,有效提高了江苏油田的钻井效率[15]。

然而,随着钻探行业不断向深部地层迈进,钻井效率不断下降,业界亟需确定钻井提速工具能否适应深部地层的钻井作业,以及钻深井时的冲击提速工具最优参数。为此,本文建立了带有提速工具的全井钻柱动力学模型,从宏观的角度研究工具对钻头钻进效率的影响,对轴向冲击钻井提速工具能否适应深部地层的钻井作业这一问题给出答复,并从钻井提速的角度针对轴向冲击钻井提速工具最本质的两个参数(冲击力和频率)对深直井钻井过程中冲击工具的参数进行优化,为轴向冲击钻井提速工具的发展提供一定的理论指导。

2 钻柱动力学模型

钻柱动力学模型是基于能量法中的哈密顿(Hamilton principle)原理建立的。在哈密顿原理中,运动质点动能和势能以及非有势力做功应该满足如下公式[16]:

![]() (1)

(1)

式中W表示非势力做功;δ表示变分算子;T表示系统总动能;V表示系统总势能。

式(1)中的T-V为拉格朗日函数(L),在全井钻柱系统中,钻柱的位移变量![]() 和转角变量

和转角变量![]() 可以采用T、V和W进行表示。在有限元法中将钻柱几何模型看作一个集合,各个单元钻柱包含于集合内,模型中连续变量由所有单个钻柱单元的节点变量(Ui)代替(以内插值替换)。将其代入式(1)并逐步展开得到[17]:

可以采用T、V和W进行表示。在有限元法中将钻柱几何模型看作一个集合,各个单元钻柱包含于集合内,模型中连续变量由所有单个钻柱单元的节点变量(Ui)代替(以内插值替换)。将其代入式(1)并逐步展开得到[17]:

![]() (2)

(2)

式中V表示钻柱系统的总势能;T表示钻柱系统的总动能;Fi表示钻柱系统广义非有势力;Ui表示钻柱系统广义位移。

分析计算时,采用弹簧-质量-阻尼(S-M-C)系统,基于非线性动力学基本原理,建立钻柱系统的动力学方程(式3)。在引入边界和载荷条件后,采用常见的二阶偏微分方程数值解法中的![]() 法对钻柱动力学方程进行求解,完成钻柱系统动力学分析[18]。

法对钻柱动力学方程进行求解,完成钻柱系统动力学分析[18]。

![]() (3)

(3)

式中M、C、K分别为钻柱系统的质量矩阵、阻尼矩阵、刚度矩阵;

![]() 、

、![]() 、

、![]() 和F分别为钻柱系统的加速度矩阵、速度矩阵、位移矩阵和载荷矩阵。

和F分别为钻柱系统的加速度矩阵、速度矩阵、位移矩阵和载荷矩阵。

图1为全井钻柱动力学模型的示意图。结合现场实际施工模式,将模型的井口设置为悬挂边界,施加上提力F和转速Ω;钻具被约束在井筒内部;井底边界设置为PDC钻头在钻柱的带动下自由切削地层。表1为轴向冲击钻井提速工具参数。

该井的垂直深度为8000m,无提速工具的钻具组合:5-7/8 ''钻杆+5''钻杆+5''加重钻杆+6-1/2 ''钻铤+8-1/2 ''PDC钻头;带有提速工具的钻具组合:5-7/8 ''钻杆+5''钻杆+5''加重钻杆+6-1/2 ''钻铤+轴向冲击提速工具+8-1/2 ''PDC钻头。

表1 模型编号

编号 | 冲击力幅值(kN) | 冲击力频率(Hz) |

1 | 5 | 10 |

2 | 5 | 10 |

3 | 5 | 10 |

4 | 10 | 20 |

5 | 10 | 20 |

6 | 10 | 20 |

7 | 20 | 30 |

8 | 20 | 30 |

9 | 20 | 30 |

图1 钻柱动力学模型

3 振动特性和钻井提速分析

3.1振动特性分析

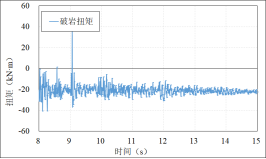

首先分别对无提速工具和带有提速工具的全井钻柱系统进行振动特性分析,为判断轴向冲击钻井提速工具能否适应深部地层的钻井作业提供理论依据。图2为全井钻柱动力学模型的计算结果,图(1)、(3)、(5)、(7)分别对应无轴向冲击钻井提速工具时,钻头的横向振动、轴向振动、钻压以及破岩扭矩;图(2)、(4)、(6)、(8)分别对应有轴向冲击钻井提速工具时情况(提速工具参数为表1中的编号7)。

钻头的三轴振动能够反映钻头破岩的稳定性,从而为钻具组合、钻井参数和冲击参数提供设计依据。从图2中可以发现,带有轴向冲击钻井提速工具的钻头三轴振动比没带提速工具时小。无提速工具时,钻头在X、Y和Z方向(X、Y方向为横向,Z方向为轴向)的加速度均值分别为2.35g、3.08g和2.33g,波动量分别为1.31g、2.29g和1.10g。采用提速工具时,钻头在X、Y和Z方向的加速度均值分别为1.60g、1.66g和1.48g,波动量分别为1.36g、1.28g和1.26g。有提速工具时的横向振动均值相较于无提速工具下降了34.19%,轴向振动均值降幅更大,达到了46.10%,并且轴向振动波动量也明显降低。因此轴向冲击钻井提速工具能够降低钻头的三轴振动,从而提高钻头的破岩效率。

钻头钻压和破岩扭矩是钻井工程中重要的两个数据,能够反映破岩的难易程度,是钻前设计的重点。而由于井筒具有深和窄的特点,通常在钻井施工时无法测量井下钻压和破岩扭矩,只有通过理论模型来进行预测。全井钻柱动力学模型能够通过调整结构参数和网格大小来对井下钻具的动力学行为进行精确计算,为研究轴向冲击钻井提速工具在钻压和破岩扭矩上的影响提供理论计算数据的支持。从图2中可以发现,无提速工具时,钻头的钻压和扭矩均值分别为10.64T和21.26kN·m。采用提速工具时,钻头的钻压和扭矩均值分别为10.67T和10.33kN·m。从数据中可以发现,由于钻井参数未发生改变,因此有无提速工具对钻压均值的影响较小,提速工具中频率30Hz的轴向冲击带来了不到1%的钻压均值提升。钻头的破岩扭矩变化较大,由于轴向冲击钻井提速工具增加了钻头破岩能力,岩石对钻头产生的反扭矩明显降低。计算结果表明有提速工具时的钻头破岩扭矩均值相较于无提速工具下降了51.41%。钻头机械钻速明显提升。

通过对比带有轴向冲击钻井提速工具和无提速工具时钻头的三轴振动、钻压和破岩扭矩可以得出结论,轴向冲击钻井提速工具能够适应深井钻井,并明显提高钻井效率。

(1)无提速工具 (2)有提速工具

(3)无提速工具 (4)有提速工具

(5)无提速工具 (6)有提速工具

(7)无提速工具 (8)有提速工具

图2 钻头三轴振动、钻压和扭矩

3.2 机械钻速分析

为了量化轴向冲击钻井提速工具的提速能力,通过全井钻柱动力学模型计算了钻头的轴向位移,并通过计算得到钻头的机械钻速。图3为钻头的进尺图,从图中可以看到,带有提速工具时的钻头进尺明显大于无提速工具时的钻头进尺。无提速工具时钻头在8~15s内钻头的钻头进尺和机械钻速分别为25.24mm、12.98m/h。带有提速工具时钻头进尺和机械钻速分别为35.65mm、18.33m/h。轴向冲击钻井提速工具提高了41.24%的机械钻速,钻井提速效果明显。

(1)无提速工具 (2)有提速工具

图3 钻头进尺

4 提速工具优化分析

为了提高轴向冲击钻井提速工具的提速效率,针对轴向冲击钻井提速工具最本质的两个参数(冲击力和频率)对深直井钻井过程中冲击工具的参数进行优化,为轴向冲击钻井提速工具的发展提供一定的理论指导。图4为轴向冲击钻井提速工具冲击力峰值5kN时,钻头的进尺图。从图中可以发现,冲击力相同时,随着冲击频率的提高,钻头进尺增加。当冲击频率分别为10Hz、20Hz和30Hz时,钻头在8~15s内钻头的钻头进尺分别为25.79mm、26.68mm和27.90mm,机械钻速分别为13.26m/h、13.72m/h和14.35m/h。冲击频率为30Hz时的钻头机械钻速相较于10Hz时的机械钻速提高了8.21%。

(1)频率10Hz (2)频率20Hz (3)频率30Hz

图4 冲击力5kN下的钻头进尺

图5和图6分别为轴向冲击钻井提速工具冲击力峰值10kN和20kN时,钻头的进尺图。从图5中可以得到,当冲击力峰值为10kN且冲击频率分别为10Hz、20Hz和30Hz时,钻头在8~15s内钻头的钻头进尺分别为28.29mm、30.99mm和32.18mm,机械钻速分别为14.55m/h、15.94m/h和16.55m/h。冲击频率为30Hz时的钻头机械钻速相较于10Hz时的机械钻速提高了13.75%。从图6中可以得到,当冲击力峰值为20kN且冲击频率分别为10Hz、20Hz和30Hz时,钻头在8~15s内钻头的钻头进尺分别为35.65mm、36.99mm和38.60mm,机械钻速分别为18.33m/h、19.02m/h和19.85m/h。冲击频率为30Hz时的钻头机械钻速相较于10Hz时的机械钻速提高了8.29%。

当冲击频率为30Hz且冲击力峰值分别为5kN、10kN和20kN时,钻头机械钻速分别为14.35m/h、16.55m/h和19.85m/h。冲击力峰值为20kN时钻头机械钻速相较于5kN时的机械钻速提高了38.33%。

综上,随着轴向冲击钻井提速工具冲击力峰值和频率的上升,工具单位时间内传递到钻头上的能量增加,钻井效率逐渐提高,且增加轴向冲击钻井提速工具冲击力峰值相较于改变频率提速效果更加显著。

(1)频率10Hz (2)频率20Hz (3)频率30Hz

图5 冲击力10kN下的钻头进尺

(1)频率10Hz (2)频率20Hz (3)频率30Hz

图6 冲击力20kN下的钻头进尺

6 结论

(1)轴向冲击钻井提速工具能适应深部地层的钻井作业,且提速效果明显。

(2)增加轴向冲击钻井提速工具的冲击频率能够明显改善钻井提速效率。当冲击力峰值分别为5kN、10kN和20kN时,30Hz冲击频率下的钻头机械钻速相较于10Hz冲击频率分别提高了8.21%、13.75%和8.29%。

(3)增加轴向冲击钻井提速工具的冲击力峰值相较于改变频率提速效果更加显著。当冲击频率为30Hz且冲击力峰值分别为5kN和20kN时,钻头机械钻速分别为14.35m/h 19.85m/h,机械钻速提高了38.33%。

我国油气资源勘探开发不断向深部迈进,随之而来的是钻井效率的大幅降低,充分利用提速工具能够有效提高钻井效率,节约钻井成本。将来需要在试验井的基础上进一步扩大各种提速工具参数敏感性的研究范围。

参考文献

[1]樊好福, 臧艳彬, 张金成, 张海平. 深层页岩气钻井技术难点与对策[J]. 钻采工艺, 2019, 42 (03): 20-23+7.

[2]张伟国, 严德, 陈彬, 王堂青. 惠州区块深层火成岩地层钻井提速技术[J]. 石油钻采工艺, 2020, 42 (05): 583-586.

[3]乔李华, 范生林, 齐玉. 中美典型高压页岩气藏钻井提速技术对比与启示[J]. 天然气工业, 2020, 40 (01): 104-109.

[4]李卫国. 液动冲击钻井技术发展与应用现状[J]. 化工管理, 2018 (31): 164-165.

[5]DEEN C A, WEDEL R J, NAYAN A, et a1. Application of a torsional impact hammer to improve drilling efficiency[R]. SPE 147193, 2011.

[6]张昕, 伊明, 乔东宇, 王伟罡, 李富强. 机械式旋转冲击钻井提速工具应用研究[J]. 新疆石油天然气, 2019, 15 (04): 79-82+5.

[7]田家林, 杨应林, 朱志, 刘强, 肖新启, 张金龙, 李居瑞. 基于旋冲螺杆提速器的井下动力特性[J]. 石油学报, 2019, 40 (02): 224-231.

[8]倪红坚, 韩来聚, 马清明, 刘科锋. 水力脉冲诱发井下振动钻井工具研究[J]. 石油钻采工艺, 2006 (02): 15-17+20+82.

[99]鄢松意, 陶瑞东, 陈建华, 许京国, 杨静. 自激振荡式旋转冲击钻井工具在大港板深19-64井的应用[J].石油钻采工艺, 2012, 34 (06): 114-116.

[10]许京国, 尤军, 陶瑞东, 张建荣, 柳耀泉, 杨静. 自激振荡式冲击钻井工具在大港油田的应用[J]. 石油钻探技术, 2013, 41 (04): 116-119.

[11]刘占魁, 张代娥, 杨军, 周玉东. 自激振荡旋转冲击钻井技术应用[J]. 西部探矿工程, 2015, 27 (08): 48-50.

[12]李根生, 沈忠厚, 周长山, 张德斌, 廖华林. 自振空化射流研究与应用进展[J]. 中国工程科学, 2005 (01): 27-32.

[16]李根生, 史怀忠, 沈忠厚, 黄中伟, 廖华林, 牛继磊. 水力脉冲空化射流钻井机理与试验[J]. 石油勘探与开发, 2008 (02): 239-243.

[13]张毅, 李根生, 史怀忠, 韦明辉. 水力脉冲射流压力波动特性规律研究[J]. 石油机械, 2016, 44 (02): 17-22.

[14]史怀忠, 李根生, 张浩, 黄中伟, 牛继磊, 王德余. 塔河油田深井脉冲空化射流钻井试验研究[J]. 石油钻探技术, 2013, 41(03): 85-88.

[15]秦春,陈小元,李禹,郭俊平.水力脉冲射流钻井提速技术在江苏油田的应用[J].石油机械,2015,43(05):17-21.

[16]祝效华,李柯,李枝林,韩烈祥,陈长青.钛合金钻杆在页岩气长水平段的延伸钻进能力分析[J].天然气工业,2020,40(10):86-93.

[17]祝效华,李柯.铝合金钻杆在长水平井段延伸钻进的可行性[J].天然气工业,2020,40(01):88-96.

[18]祝效华,李柯.隔水管弯曲对钻柱振动影响的计算与分析[J].应用力学学报,2020,37(01):128-133+476.

第一作者简介:严孟凯,男,工程师,2014年毕业于兰州理工大学材料科学与工程学院, 现从事钻完井工艺及工具研发工作。地址:(300452)天津市塘沽区。电话:(022)25800534。E-mail:yanmk@cnooc.com.cn。