中国石油安徽销售分公司工程建设管理中心 安徽 合肥 230041

摘要:随着市场对成品油需求日益增加,油库油品储存周转次数也在不断增加,一旦罐区和码头操作不同步就容易造成油罐“冒顶”事故,给行船水域油品污染带来隐患,如何能预防油罐冒顶事故和减少人为操作失误,我们可借助以下手段来进行控制,确保水路库卸油安全。

关键词:压力变送器;液位感应;船上泵机紧急制动;岸上泵机选型

水路油库油品入库主要靠船运,目前船运油品卸油泵机是依靠船上固定柴拖提供动力,柴拖本身具有马力大动力足的优点,但泵机流量不易控制,要想对泵机流量做出科学控制,还必须对柴拖进行智能化控制,如管道流量达到峰值时如何对柴拖进行紧急制动。另一种方法就是利用码头岸电机泵卸油,这种方法科学、合理地解决高液位下的紧急制动,避免高液位带来的风险。

1 船上柴拖卸油及制动

船上柴拖提供动力的泵机流量约为200-300m3/h,扬程60m左右。如何在此高扬程大流量的情况下实现安全卸油,主要有以下两种方式。

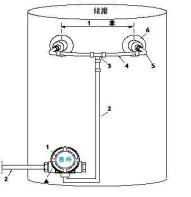

(1)压力变送装置

卸油码头管道前端加装压力变送器,将储罐底部油品压力实时显示在大屏幕上,当压力值达到警戒数据时停止柴拖,这种操作的优点是:形象直观,操作有依据;缺点是:需要人为操作,一旦操作有误短时间内将会造成生产事故。

卸油码头管道前端加装压力变送器,将储罐底部油品压力实时显示在大屏幕上,当压力值达到警戒数据时停止柴拖,这种操作的优点是:形象直观,操作有依据;缺点是:需要人为操作,一旦操作有误短时间内将会造成生产事故。

![]()

![]()

图1压力变送装置应用在码头卸油示意图

(2)油品液位高度探测装置及制动

油库立罐液位不能过高也不能过低,长期要保持合理液位高度。如果说压力变送是通过物理方式实现高液位联动过程,那么液位探测则属于应用数字模型来实现高低液位联动,即在油罐顶部安装一套高液位红外探测设备,在罐底安全液位安装一套低液位红外探测设备,两种高度中间即为“安全液位”,码头卸油时要确定高低液位值后才能开动柴拖泵机卸油,当立罐油品液位接近高液位时自动通过码头声光报警,现场人员确认无误后再停止卸油,这种卸油方式优点:直观形象地反映储罐安全液位最大值,功能实现简单易行,正因为属于简单液位探测装置简单而不会出现系统误报;缺点:码头卸油工位配备的员工要有高度的责任心,执行卸油任务时不能有丝毫懈怠,否则将会出现较为严重的安全环保隐患。

图2油罐高低液位探测装置声光报警示意图

2 油库码头岸电泵机卸油及紧急制动

船上柴拖泵机卸油属于传统卸油方式,主要是依靠第三方船只自带装置卸油,自动化程度不高,不能快速制动,如果码头员工工作失误极有可能造成安全环保事故,最理想的方式是码头配上岸电并安装动力泵机组卸油,这种方式可以实现卸油的自动化,减少用工,节约费用。

1 油库立罐高低液位报警和压力变送装置修正参数

油库立罐存储数据可通过三种方式采集:一是罐底压力数据;二是高低液位差数据;三是立罐液位计数据,三组数据最终目的就是要得出立罐实际油位的高度通过逻辑计算是否即将达到液位最高值,并对码头泵机做出指令。

(1) 以5000m3油罐为例,立罐高度20m,直径18.5m计算。通过修正计算可得出参数如下:

罐底压强:Pt柴油=ρ柴gh=850*10*2/1000=170KPa

表1罐底压力与油位高度对照表

序号 | 液位高度.m | 罐底压力.KPa |

1 | 2 | 17.00 |

2 | 4 | 34.00 |

3 | 6 | 51.00 |

4 | 8 | 68.00 |

5 | 10 | 85.00 |

6 | 12 | 102.00 |

7 | 14 | 119.00 |

8 | 16 | 136.00 |

9 | 18 | 153.00 |

10 |

| 170.00 |

水路卸油前可以将罐底安全压力对应的高度输入到电脑微控单元,接通泵机开始卸油,当液位高度达到最大值对应的压力时,电脑微控单元发出停止指令,对码头泵机进行控制。由于电动机制动快一般为3s,所以此时基本可以忽略停机时间而增加的立罐油品液位高度,即停机液位高度即为最终油罐油品液位高度。

![]()

![]()

![]()

![]()

![]()

图2电脑微控单元对卸油码头泵机控制流程图

(2)使用码头岸电安装卸油泵机卸油优点如下:可以实时监控油罐内部液位高度;在油品液位安全高度以内通过电脑微控单元对卸油量进行整体控制;只要系统设置无误可以做到精准卸油数量;减少人为误操作带来的安全环保隐患风险;缺点:系统控制存在故障需定期人为校准;电脑微控单元需经常性清理缓存否则会造成系统错误影响指令发出;经常测试紧急制动单元避免系统失灵造成安全环保风险。

三、结论

运用电脑微控和码头泵机卸油的方式完全是使用库内设备与外单位设备不会产生相互干扰,制动和启动不受第三方限制减少了设备交叉使用带来的风险,因此要减少水路油库卸油风险应尽量采用自己的设备和系统,避免使用第三方设备卸油,从经营角度分析可以提高效率、降低吨油成本、节约运行费用。