山东宏拓实业有限公司山东省邹平市173301

摘要:随着电网负荷规模的扩大和新能源装机占比的提高,电网的安全稳定面临着新的挑战。基于此,本文详细探讨了电解铝负荷参与电网稳定控制方案。

关键词:电解铝负荷;电网稳定控制;策略

随着电网负荷规模的进一步扩大和新能源装机比例的进一步提高,电网的安全稳定面临着新的挑战。基于自身灵活调节的电解铝负荷在电网级的稳定控制,有利于提高大电网安全稳定水平,实现负荷侧的主动支撑,所以迫切需改进现有电解铝控制方法,研究其参与电网稳控系统的方案。

一、电网稳定控制系统

稳定控制系统是保证电网安全最重要的防线,主要解决电网频率稳定性和热稳定性问题。通常,稳定控制系统根据离线制定好控制策略,在线根据电网故障状态实施相应的稳定控制策略。电网失去大量电源后,易出现低频问题,稳定控制系统可根据电源损耗切除等量负荷,从而维持剩余发电和负荷的功率平衡。若两台高负荷率并列运行的变压器单台跳闸后,剩余变压器过载,稳控系统应根据事故前功率情况切除部分负荷或电源,以降低变压器负荷功率。

在体系结构上,稳控系统通常分为主站、子站和执行站,采用分层分布式结构,易于扩展。具有很高的灵活性及可靠性,采集、通信、控制集成在单一装置中。根据实际控制需要,可进行积木式的灵活设计,构建不同架构,充分体现分布式优势。

二、电解铝负荷及其特性

1、二极管整流电解铝。其由有载调压变压器、饱和电抗器、整流变压器、二极管整流器、整流槽组成,通常,4~7个整流机组形成一个系列电解。电解铝供电电压等级通常为220kV,有载调压变压器降压调压后,通过整流变压器移相降压,然后通过饱和电抗器到二极管整流器,转换为大电流电压直流用于电解生产。

电解铝生产的控制主要用于稳定生产电流,二极管整流控制方式是:当电流波动较小时,主要依靠饱和电抗调节,其电压调节范围仅为额定电压的5~10%左右。饱和电抗器调节是利用可控硅改变电抗器磁导率,从而改变电抗器电抗值和二极管整流器交流侧电压。由于电抗器励磁电流由可控硅控制,其调节速度快,响应速度最快可达百毫秒级别。当前工程中,为降低电流变化速度,通常设置控制参数来限制饱和电抗器的快速调节能力,以满足生产工艺需要。

当饱和电抗器达到调节上限或电解铝电流需深度调节时,采用有载调压变压器调节。有载调压调节速度慢,每调节一档通常需5~10s,最大档位数通常接近100。

2、晶闸管整流电解铝。与二极管整流器相比,晶闸管整流无需配备饱和电抗器。正常生产性和轻微扰动后的负荷波动主要由晶闸管调节,调节深度大,理论上在0~100%额定电流范围内调节。但考虑到电流控制成熟度不高,且受电解铝大功率快速调节电解铝反电势的影响,现场应用可实现额定电流40%左右的快速调节,响应时间一般为0.5~2.0s。

3、电解铝控制方式。电解铝控制系统由总可编程控制器(PLC)和各整流机组的分PLC组成。总PLC负责各整流机组的协调,如命令分发等;分PLC用于完成整流机组的采样、监视、保护、控制等,如电压和电流采样、变压器冷却系统、开关刀闸的监视和控制、有载调压开关、饱和电抗器或晶闸管整流控制等。

为保证生产可靠性,整流机组通常按N+1或N+2配置,N台即可满足正常生产需要。

在控制方式上,主要采用两种控制方式,即大闭环、小闭环电流控制。其中,大闭环电流控制目标是保持总直流电流恒定。当大闭环电流控制投入时,任何整流机组跳闸后,整流总电流下降。总PLC将根据电流调整饱和电抗器(或晶闸管整流)及有载调压开关,以确保总电流保持在目标值附近。小闭环电流控制旨在保持本台整流机组的直流电流不变,当小闭环电流控制投入时,任何整流机组跳闸,不会影响其他整流机组稳态运行电流。然而,在多台整流机组跳闸工况下,虽然小闭环能保持其余整流机组的电流在稳态不变,但在跳闸瞬间,电解槽反电势全部叠加在其余整流机组上,这可能导致整流机组因短时过流而跳闸。

三、电解铝参与系统稳定控制系统的工程实现

1、控制方案。对于二极管整流电解铝,其电流控制分为饱和电抗器控制、有载调压变压器档位控制。通过饱和电抗器调节,最大功率改变量仅为调节前功率的10%左右,典型响应时间为0.5s;通过有载调压开关调节,最大调节范围可实现100%功率调节,就响应时间而言,每档的实际动作时间通常设为5s。根据要调整的80个档位计算,需400s才能将功率降到二极管截止,即使优化了有载调压开关动作时间,也需近100s;对于晶闸管整流电解铝,其功率控制分为晶闸管控制、有载调压变压器档位控制。通过晶闸管控制调节,最大单次调节范围通常为运行功率的40%,典型响应时间为0.5s,后续通过控制优化,能在几秒内降低到小功率的保温功率,功率调节性能较优。然而,由于电网中使用晶闸管整流的电解铝少,因此大多使用更成熟的二极管整流。

在电解铝主控室设置稳控执行站,采集各电解铝电压电流和开关位置信息,将跳闸节点输出到电解铝整流机组开关机构,以直接跳开电解铝整流机组。电解铝稳控装置用于接收大电网稳控指令,采用4~20mA和硬节点方式与电解铝总PLC进行通信,获取电解铝的运行功率和状态信息,转发电网稳控装置发出的降功率命令。

由于二极管整流器功率调降速度慢,在参与电网稳控时只能用来解决热稳定性问题。如双回线路的单线跳闸后剩余线路功率超过限制,可通过稳控系统向电解铝控制系统发送控制命令,以降低运行负荷,避免切除所有电解铝影响设备安全。

2、控制策略

①暂态稳定性问题。根据电网稳定控制要求,当需快速紧急降功率时,传统方法是切断所有整流机组,其切除量大,易造成过切;另外,电解铝企业面临着长期失电风险,造成了巨大损失。

电解铝由若干独立的整流机组组成,在电解铝小闭环控制模式下,电解铝整流机组能独立切除。由于整流机组直流侧并联,直流侧通常由直流电阻和反电势组成。整流机组切除后,实际功率损耗与切除的整流变功率不等。因此,切除独立整流机组的关键是准确评估计算小闭环模式下切除后的实际功率损耗。

②热稳定性问题。当电网发生故障,需降低电解铝功率以实现热稳定性时,电解铝稳定控制装置将功率降低指令传输至电解铝分布式控制系统。为保证可靠的降负荷,在电解铝稳控装置中设置了调降负荷判别逻辑,当电解铝调降负荷失败或速度过慢时,应切除电解铝整流机组。通过电解铝调切的联合控制,实现电解铝的紧急降功率,降低电解铝切割概率,保证降功率操作的可靠性。

调降负荷判别逻辑是电解铝负载控制功能,实现方法是设定负荷的时变动作定值,当电解铝实时功率大于时变动作定值且满足延时时,电解铝稳定控制装置根据电解铝功率、运行台数和定值设定情况,执行切除部分或全部电解铝策略。

3、仿真验证。在PSCAD下搭建二极管整流电解铝模型,包括6台整流机组,每台机组包括有载调压变压器、整流变压器、饱和电抗器、二极管整流、电解槽模型等。

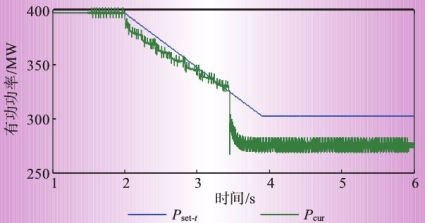

时变定值可根据降功率前后的目标差值和降功率速率变化,即定值将根据降功率时间和降功率速率持续变化,直至达到设定值。此外,若降功率速率为50 MW/s,其他参数保持不变,在电解铝降功率过程中,满足切除部分电解铝条件,电解铝稳控系统切除两台整流机组,切除后的电解铝功率如图1所示。与20MW/s的降功率速率相比,电解铝负载的降功率速率更快。当两台整流机组切除时,最终会有一定的过切,但相比降负荷量占比较小,对系统稳定性影响小。由此可见,电解铝负荷的整体功率控制特性与控制策略要求一致。基于上述控制策略,电解铝负荷能参与电网稳定控制。

图1 切除后的电解铝调降仿真曲线

参考文献:

[1]刘皓明.电解铝整流系统建模与稳流协调控制策略[J].中国电力,2015,48(01):121-126.