1.邢台朝阳机械制造有限公司 2.河北省锂电池极片轧切设备技术创新中心

摘要

轧机压力是轧机关键参数,轧机的压力有液压泵提供。本文使用刀补方法阐述了小型液压泵泵体的数控加工过程,操作方便,安全可靠,并给出了数控加工刀补的定义、使用方法和应用实例。

1.引文:

为提高轧机对极片压力,通常采用液压泵提供压力油,通过液压管道,推动液压缸的活塞作用于安装轧辊的轴承座,最后轧辊将压力作用于极片,液压泵压力增大,作用在轧辊的压力也就增大,最终完成极片的轧制。本文以液压泵泵体的数控加工为例,讲解刀偏和刀补的定义和使用方法。

2.刀偏和刀补的定义

刀偏就是工件零点在数控机床坐标系的机械坐标位置。在数控加工前要进行数控编程,在编程不需要考虑机床夹具和刀具长度和磨损,但需要确定工件原点,一般数控车床轴类零件选择右端面的圆心为工件原点,设定工件坐标系,安装数控系统的编程语言,完成刀具运动轨迹和辅助功能的程序编辑;编程完毕后,将程序输入数控机床,接下来要安装刀具和工件进行对刀,对刀的目的,就是将刀具在数控机床坐标位置和编程的工件坐标位置建立关系,实际上就是坐标偏移,也就是刀偏。

刀补是为减少刀具加工过程中刀具产生磨损形成的误差,影响零件加工尺寸,因此在数控系统中提前输入补偿值,使刀具在实际加工时比程序编辑的运动轨迹根据补偿的正负向内或外偏置出一个补偿值的距离,以便在加工到理想尺寸。在数控加工中,误差是不可避免的。工件的装夹方式不同,装夹的位置不同,还有刀柄的装夹,刀片的磨损和更换刀片都会导致加工中出现误差。为了更方便的减小误差,并且在不修改原本程序的情况下,就需要运用到了数控系统中的刀补功能。另一方面,数控编程建立工件坐标系的时候会设置工件的零点,以需要加工的工件零点为基准来设定刀具在加工过程中的位置。

刀具补偿可以分为两种:一种是刀具位置补偿;另一种是刀尖圆弧半径补偿。刀具位置补偿也可以称为刀具偏移补偿。在数控车床中重新装卸刀具,刀具发生磨损或者更换刀片以后,使刀具位置发生变化,或者是因为毛坯的不规则性,在不修改原本程序的基础上加上刀具位置补偿值后刀具实际位置就会替代之前的位置,从而使最后加工出想要的零件。刀尖圆弧半径补偿主要与车刀刀尖的形状有关。在编写程序的时候,车刀的刀尖会被看做一个点,但实际上为了提高刀具的使用寿命和降低工件表面粗糙度,车刀刀尖被磨成半径不大的圆弧刀具的刀尖并不是绝对的尖角,这样会出现形状误差。如果调用刀尖圆弧半径补偿就可以减小这种形状误差。

3.刀具位置补偿的应用实例

3.1刀具补偿指令

以SIEMENS 数控系统为例,程序使用 T、D功能指定刀具补偿,即T后数值代表刀具号,D后数值代表刀具补偿号。如T2D2,是指2号位刀具的第二组补偿参数系列;如果刀具补偿号为 TXX D0,则表示取消该刀具的刀补。

3.2工艺分析与数控程序编写

3.2.1毛坯分析

液压泵泵体毛坯是一个铸件,铸件是通过铸造的方法制成,铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。正是在铸造的过程中可能会因为每一个铸型都会有一些微小的误差,最后就会导致做出来的铸件大小长短不一定相等,给批量加工带来不确定性,为了使这个工件达到其所要求的尺寸,数控加工将会按照所给的工程图来编写对应的数控程序,在程序的基础上每加工完一道工序就会对它进行一次测量。

3.2.2泵体工艺分析

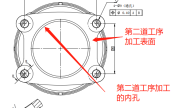

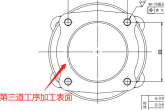

根据泵体技术要求,结合现有数控加工设备和刀具,泵体加工工艺分为五个工序。第一序粗车泵体小端面如图1所示,第二序加工第一序小端面为基准,车削另一侧大圆端面,镗内孔;第三序是精车小圆端面,保证泵体长度和平行度精度;第四序用铣床将泵体大端面钻削4个φ9的孔,注意小孔与大孔位置要求;第五序,用铣床别钻上一个孔,然后用丝锥对其进兴攻丝。

图1 第一工序 图2第二工序 图3 第三工序

图4 第四工序 图5第五工序

3.3刀具位置补偿的简单应用

3.3.1数控加工程序分析

本文以泵体第二序的数控加工为例,泵体的第二工序是运用刀具位置补偿最多的一道工序。第二序有三个数控加工程序,第一个程序是用来车削大端面的,第二个程序是对内孔的粗加工,第三个程序是对内孔的精加工件。

3.3.2数控加工过程

(1)第一个程序是为了车削端面,但是因为毛坯是铸件,在铸造过程中,如果操作不当可能会导致在模型中出现气泡,最后铸造出来以后在毛坯中出现沙眼的现象,而一旦出现大的沙眼,并且除不掉的话,这个工件就是废件,第一程序加工注意在端面上及时发现沙眼

(2)第二个程序是对内孔的粗加工,铸件毛坯精度较差,因此我们首先需要根据工程图编写出正确的程序,让内孔刀进行粗加工,然后再用内径千分尺测量出一个数值,让这个数值与我们程序编写的数值相对比。如果实际值大于理想值,我们将要去进行减刀补,使内孔刀尖远离工件;如果实际值小于理想值,我们将要去进行加刀补,使内孔刀尖靠近工件。

(3)第三个程序是对内孔的精加工,在粗加工完成以后,然后根据测量的实际值加减刀补,然后进行精加工之后,最后得到的实际值在公差之内的工件是成功的件,反之,最后得到的实际值在公差之外的工件则为废件。如果实际值比理想值的下偏差还要小,那可以再次循环一遍精加工程序,或者,再次修改刀补之后,运行精加工程序,这样可以提高工件的成品率。

3.3.3刀具补偿实例

因为加工过程基本相同,本文选用五个实际案例来说明一下刀补的用法。

理想情况下粗加工之前刀补为0,粗加工完以后的内孔为Φ63.3mm,精加工完以后是Φ64.9mm,设计尺寸上偏差为+0.04mm,下偏差为-0.02mm。

(1)粗加工之后内孔为Φ63.25mm,与理想值相差5丝,所以在精加工之前进入刀补界面,在相应的刀号后面的参数表中“长度X”一列中输入“+0.05”,最后精加工出来以后内孔为Φ64.91mm。

(2)粗加工之后内孔为Φ63.40mm,与理想值相差10丝,所以在精加工之前进入刀补界面,在相应的刀号后面的参数表中“长度X”一列中输入“-0.10”,最后精加工出来以后内孔为Φ64.89mm。

(3)粗加工之后内孔为Φ63.29mm,与理想值相差1丝,像这种相差不多的可以不用修改刀补,因为机床也会有一定的精度误差,最后精加工出来以后内孔为Φ64.88mm。

(4)粗加工之后内孔为Φ63.20mm,与理想值相差10丝,所以在精加工之前进入刀补界面,在相应的刀号后面的参数表中“长度X”一列中输入“+0.10”,最后精加工出来以后内孔为Φ64.86mm。比内孔的极限下偏差还要小2丝,这种时候就可以不用修改刀补,重新运行一次精加工程序,最后测出的值是Φ64.89mm。

(5)粗加工之后内孔为Φ63.26mm,与理想值相差4丝,所以在精加工之前进入刀补界面,在相应的刀号后面的参数表中“长度X”一列中输入“+0.04”,最后精加工出来以后内孔为Φ64.83mm。比内孔的极限下偏差还要小7丝,这种时候就需要再次修改刀补,在相对应的位置输入“+0.10”,然后重新运行一次精加工程序,最后测出的值是Φ64.92mm。

4.结论

综上所述,本文结合数控车床泵体加工实际操作案例,介绍了刀具补偿功能的概念和使用方法。并且通过实践证明实践证明,刀具补偿功能的正确运用是提高零件加工效率和加工质量的重要保障。