广汽日野汽车有限公司 510930

摘要:燃料电池汽车具有长续航里程、短燃料加注时间及零排放等特点,是未来汽车发展的必然趋势。尤其是在重型卡车行业,重卡是汽车空气污染物的“主要贡献者”。随着近年氢能源产业不断发展与成熟,长续航、大载重的重卡领域被普遍认为是氢燃料电池未来重要的应用场景,重卡将是实现大规模燃料电池应用的最优先载体。然而受诸多因素制约,我国氢燃料电池汽车发展仍面临诸多挑战。基于此,文章先通过了解燃料电池重卡的特点,再对燃料电池技术、关键零部件技术的和燃料电池重卡成本的现状与趋势进行分析,最后结合本企业现有重卡产品基本情况,对燃料电池重卡动力系统进行探索。文末还对目前燃料电池商用车的成本、技术、商用化前景结合相关政策进行了调研,为未来中长期规划决策提供可行性的建议和理论基础。

关键词:燃料电池;重卡;关键零部件;成本分析;发展趋势;

一、研究背景及意义

随着中国汽车保有量的不断增长,汽车生产制造及使用带来的污染问题也日渐突出。据《中国移动源环境管理年报(2021)》报告,2020年中国机动车保有量为3.72亿辆,比2019年增长6.9%。2020全年,全中国机动车产生的四项污染物的总排放量为1593.0万吨。其中一氧化碳排放量为76.97亿吨,碳氢化合物排放量为19.02亿吨,氮氧化合物排放量为62.63亿吨,颗粒物排放量为6.8万吨。CO、HC、NOx和PM的排放量占机动车污染物排放总量的90%以上。柴油车NOx排放量超过车辆总排放量的80%,颗粒物超过了90%。

商用车(特别是重卡等运输车辆)被喻为碳排放的“主要贡献者”。商用车的拥有量约为3000万辆,占车辆总拥有量11%,但CO2排放量超50%。因此加速商用车的“脱碳过程”已成为业界的共识。在2021世界新能源汽车大会上,新能源汽车大会在今年的世界上发布。各方将进一步加强对低碳和商用车低碳技术的研发投入,积极探索适合不同应用场景的环保型能源汽车。

因此一方面由于商用车节能减排的急迫需求,另一方面新能源商用车市场本身的空间大,新能源商用车将成为未来商用车的发展方向。

从技术线路来看,新能源商用车、乘用车一样有纯电动车及燃料电池车两大路线。但从使用场景来看,现阶段纯电动汽车的续航里程短,难以解决高运行里程的商用车运营需求;且现阶段的充电速度与时长也是短板,难以满足商用车运营需求。而燃料电池汽车则在续航里程及燃料补充时间上有无可比拟的优势。

本文将对燃料电池重卡的动力系统进行浅谈分析,为公司未来的发展战略提供参考意见。

二、燃料电池重卡的特点

零排放的燃料电池用氢气作为燃料的燃料电池发动机,主要生成物质为H2O,且燃料电池的能量转换率高达60%~80%,是内燃机的2~3倍。

从重卡驾驶员的角度分析,氢气理论能量密度是汽油的3倍,是锂电池的100倍,因此燃料电池车型无需驾驶员对过往的驾驶习惯进行调整,这也是燃料电池与纯电动技术最大的不同。由于能量密度较低,纯电动车只能通过携带大量的电池来维持续航里程,而燃料电池车仅需要补充1次氢气,就可以获得与燃油车基本相同的续航里程。

针对补给时间,对比纯电动车,超充技术虽可有效缓解充电时间过长的问题,但是对超充对电网形成的挑战和超充站点的布局,都是不易解决的问题。而燃料电池,之前就已经有过加氢三分钟,便可获得500公里续航里程的案例。 此外,燃料电池还有一些不被提及的优点值得关注——过载能力强是燃料电池技术的优势,短时间能够达到额定功率200%,适用于汽车爬坡、加速工况。噪声较低是燃料电池系统的另外一个强项,燃料电池系统除空气压缩机和冷却系统以外无其他运动部件,运转过程中噪声较低。

三、燃料电池技术、关键零部件技术现状与趋势

3.1燃料电池技术层面分析

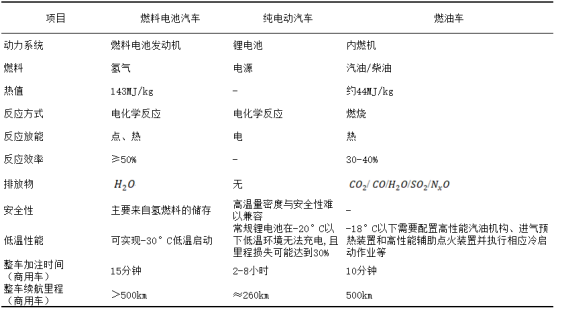

从整车性能方面来看,将燃料电池汽车、纯电动汽车和传统燃油车进行对比,如表1-1,比较可见,燃料电池汽车在续航里程、加注时长、低温环境适应性、动力及环境保护等方面,比纯电动汽车和燃油车有更优良的综合性能。燃料电池汽车的续航里程可达500km以上,且随着生产工艺的进步会有更进一步的提升;其能在-30ºC低温下自启动,比纯电动汽车和燃油车有更强的地域和气候适应性;氢燃料电池的能量转换率高达60%~80%,没有燃油发动机受卡诺循环限制,电效率理论上发可再进一步提升,且将化学能直接转化为电能,减少了变速器中间传递效率的降低,使车辆动力更突出;

表1-1燃料电池汽车、纯电动汽车、燃油车整车性能对比表

燃料电池汽车具备的长续航里程、快速加注、高功率密度、低温启动等技术特点,所以非常适用于长途、重载、商用领域。其整车性能具有不输于燃油车的特性,甚至在某些方面如:启动、续航、排放方面远优于燃油车。所以燃料电池汽车必将与电动汽车长期共存互补,且将在商用车上率先广泛应用。

3.2燃料电池关键零部件的技术与现状趋势

诚然,燃料电池汽车具有优越的性能,但在关键零部件的制造上,目前还存在较大的技术障碍。特别是我国在燃料电池汽车的研究和推广上起步较晚,与国际先进水平差距较大,关键材料、核心技术有待突破。如图1-1所示,因国内工业起步慢,基础能力依然较薄弱,关键基础材料、核心基础零部件、元器件的量产化程度低,仍需依赖进口。

质子交换膜:质子交换膜的作用主要用来传递质子(氢离子)及隔离燃料、氧化剂,因此质子交换膜需要具备良好的质子传导率、化学稳定性、机械稳定性,所以理想的膜材料是那些表现出高离子电导率,同时防止电子传输与氢气和氧气的交叉的膜材料。目前氢燃料电池质子交换膜基本由国外垄断和控制,国内企业或研究单位尚处于研究攻关阶段,未达到量产能力。

双极板:双极板是氢燃料电池体积和质量密度的决定因素,也是影响制造成本的重要因素。当前处于市面上的主要有无孔石墨双极板、金属双极板、复合材料双极板等几种类型。国外丰田Mirai、本田Clarity使用钛金属双极板,通过采用优化流体通道、提高气体扩散性等措施提高功率密度,目前已达到3.1kW/L。国内北京氢璞、上海神力等公司已经开发出金属板氢燃料电池,功率密度超过2kW/L。

催化剂:催化剂是加快氢燃料电池电化学反应的物质,它能通过降低活化能、提高反应速率。国内外常利用过渡金属元素与铂合金物两两组合来增强催化剂稳定性、耐腐性,国内氢燃料电池电堆铂载量约1g/kW,而丰田Mirai所搭载的氢燃料电池仅为0.30g/kW。因此造成国产电堆成本升高,所以国内针对氢燃料电池催化剂研究的重点放在了如何降低铂载量上。

空压机:空压机对空气供应起到决定性作用,能够结合电堆输出功率产生驱动作用为氢燃料电池提供相应流量及压力的空气。氢燃料电池系统所应用的空压机结构较多,有涡轮式空压机、离心式压缩机、螺杆式空压机等类。离心式空压机在密度、效率、噪声等方面具有最好的综合效果,是今后主流发展方向。

储氢罐:主要应用高压氢气储存方法,因此安全、储氢量大的储氢罐尤为重要。车载氢气瓶的主要类型有金属型气瓶、金属内胆环向缠绕气瓶、金属内胆全缠绕气瓶、塑料内胆全缠绕气瓶等。金属型气瓶由于本身物理特性储氢压力较低、质量较大,国内初期应用其存储35MPa的高压氢气。为改善其缺点,金属内胆环向缠绕气瓶、金属内胆全缠绕气瓶、塑料内胆全缠绕气瓶等产品逐渐产生,储氢压力也提升至70MPa。

将上述关键零部件情况整理成下表1-2进行对比,如表所示,我国与国外先进水平的差距较大。

表1-2 关键零部件国内外水平对比

但近年来我国的设计及制造水平也有了很大的提升,正逐步向世界水平接近。体现如下:

(1)近3年来,我国燃料电池相关企业快速增长,有近250家相关企业,包括长三角、华南地区和北京周边的多个产业集群。

(2) 大企业是一个行业的发展方向。目前中国已有30多家大公司调整业务战略或扩大了业务领域,以快速定位氢和氢燃料电池的核工业。大集团公司具有资金实力和渠道优势,具有大规模研究和产业投资的能力,加速了产业链的构建和聚集,大公司已加入核燃料电池行业,并加快了改进燃料电池汽车性能和大规模生产国内重要部件的时间表。

(3) 地方的积极推动有助于进一步改善产业链。截至2020年中,近50个省、市和地区已经制定了相应的计划和战略来促进当地氢和氢燃料电池汽车发展。长三角和珠三角的省市出台政策数量占地方政策总数的60%。这些措施涵盖了许多方面,如对氢电站建设的援助、车辆的推广和使用、氢工业的规划、核项目的研究和开发。

“事物的发展前途是光明的,道路是曲折的”。综上所述,我国目前关键零部件的生产制造水平虽仍处于起步阶段,但随着市场的需求、整车的落地,燃料电池重卡发展前景乐观。

四、燃料电池重卡成本的现状与趋势

4.1池汽车成本层面分析

成本是决定产品竞争力的重要因素,成本的高低将直接影响客户对产品的接受程度。对重卡产品来说,成本有两大方面,一是购买成本,二是使用成本,上述两个成本重要性相同,下文将对两个成本作分析。

(一)购买成本,即整车的生产制造成本。目前燃料电池汽车成本还处于很高的阶段,原因如下:

1、燃料电池关键零部件设计及制造工艺未完成成熟,特别是我国在部分关键零部件上还是依赖进口。有许多的零部件仍处于试制的阶段,生产成本相对较高。

2、燃料电池汽车未形成规模化,小规模的生产工艺甚至处于试生产阶段导致生产成本无法与传统燃油车甚至纯电动车相媲美。

3、燃料电池的电化学反应必须使用昂贵的贵金属铂作为催化剂。目前单台车消耗约为20g,比汽油车高出10~15g。当氢燃料电池汽车用此技术制造时,对铂金资源的年需求量将高达1000吨,远超全球铂金年产量(2017年为190吨)。

4、燃料电池整车生产比燃油车复杂,零部件数量更多。燃料电池重卡的组装工时是柴油车的3.6倍,组装的部品数量是柴油车的2.2倍(柴油车约为8500件,而燃料电池重卡的部品数量约为18000个)。所以更多的部品数量及更复杂的组装过程,必然导致成本的增加。

目前燃料电池堆的价格普遍为6000-8000元/kW,取6000元/kW计算,则一台重卡的电堆需要的成本为1000000元以上,所以一辆燃料电池牵引车的成本大约为1500000元。

图1-2 某商用车企业厢式载货汽车成本分布

以某商用车企业目前生产的厢式车成本为例,如图1-2,整车零部件的采购成本为255000元,其中动力系统成本占比为44%,约110000元。上文所述,厢式车燃料电池功率为175kw,则电堆成本为1050000元,另加电机、储氢罐、蓄电池、燃料电池相关控制系统以及原底盘、车架、驾驶室等各总成的零部件,整车成本基本接近1500000元,与上文推算一致。但国内许多电堆生产厂商宣布已将燃料电池电堆价格控制在2000元/kw,如此一来,加上其它关键零部件技术逐渐成熟,燃料电池重卡成本很有可能在近期下降到1000000以下。燃料电池重卡与传统柴油车成本对比如下图1-3:

图1-3 燃料电池重卡与传统柴油车整车成本对比

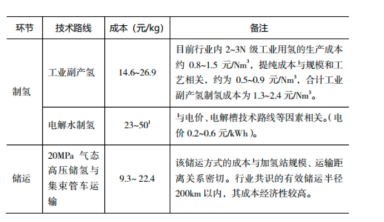

(二)使用成本,包含燃料成本和维护成本。下文将对氢燃料的使用成本进行分析,现阶段我国车用氢能的主要来源是焦炉煤气、氯碱副产、丙烷脱氢、乙烷裂解、合成氨等工业副产氢和电解水制氢。不同的技术路线下制氢的成本见表1-4:

表1-4不同的技术路线下制氢的成本

氢气在终端加注至氢燃料电池汽车时,需经历制取、存储运输以及加注三大供应链环节,其终端销售价格直接取决于这三大环节的成本。由于当前氢能上游基础设施与下游市场相互制约,市场规模小导致企业成本分担不足,且国内整个供应产业链的制储运加各环节尚未打通,各技术路线尚处于发展阶段,造成我国当前氢气终端销售价格偏高。据不完全统计,当前我国氢气终端销售价格为50-80元/kg。

目前我国重卡的百公里氢耗约为10kg/100km,取氢气销售价格为60元/kg计算,每百公里的燃料运营成本为600元/100km。对比目前柴油车的运营成本百公里油耗40L/100km,柴油价格7.2元/L,其运营成本不到300元/100km。根据我国节能与新能源汽车技术路线图,重卡的百公里氢耗将从目前的10kg/100km分别降至2025年的8kg/100km,2030年的7.5kg/100km水平。预计到2025年和2030年,我国氢气终端销售价格将分别降至40元/kg、25元/kg。所以到2030年,燃料电池重卡的的运营成本将会下降到187.5元/100km,运营成本的优势逐渐凸显。使用成本如图1-4所示:

图1-4 燃料电池重卡与传统柴油车使用成本对比

4.2重卡市场前景分析

由于当前加氢基础设施和氢燃料电池汽车技术尚不成熟,整车购置和加氢成本仍然较高,而较高的加氢成本(50-80元/kg)使得氢能重卡的成本优势难以凸显。但在目前在国家为实现“碳达峰、碳中和”的背景下,政府正出台各种政策扶持清洁能源汽车的发展。而且燃料电池汽车整车性能有着纯电动汽车无法比拟的优势。因此预计未来五年内,政策扶持将成为氢能重卡发展主要驱动力。

2020年9月推出的“以奖代补”政策或将成该阶段氢能车发展转折点,其针对性更强,旨在推动关键技术自主可控,且车型上侧重于发展氢燃料电池中重卡等商用车;此外类比纯电市场的发展,纯电市场早期亦为政策驱动,历经约10年才逐步走向市场化,而氢燃料商用车在中国于2015年起步,仍需时间成熟,因此该阶段的发展将主要围绕政策扶持展开。政府补贴能够有效弥补氢燃料电池TCO的成本劣势,促进消费者的购买意愿,扩大下游应用需求并提高上游生产规模。

而随着基础设施加大普及、技术革新及成本下降提升氢燃经济性,预计未来10年氢燃料汽车,特别是氢燃料重卡将会迎来一定规模的市场。

目前氢气加注站供应不足,仍是限制氢燃料电池汽车发展的重要因素。2019年3月,政府的报告首次包括“促进水合工厂的建设”,并提出了支持水合基础设施建设的地方补贴政策,中国氢气加气站建成运营至2020年底,中国已建成118座氢气加气站,拟建167座。到2020年,加氢站数量将达到“100”的目标。其中,101座加氢站已投入运行,17座即将投入运行,增幅超85%。随着未来氢动力汽车数量的增加和加氢站建设成本的降低,加氢站数量的增加将进入加速期,预计到2025年将达到500个,到2030年将达到1500个。相比于重型天然气车辆的年销售量140000辆和保证容量500000辆,在目前约4800个天然气站的规模支持下,当1500个氢气站成功建成时,如果氢站的加注容量和大小与加油站相似,预计还将支持使用年营业额为40000-50000辆、保证容量为1500000辆的氢燃料重型货车。

未来氢燃料电池汽车的技术创新将成为一项系统工程。除了系统连接的集成外,还必须依靠车辆前后连接的优化。氢动力汽车在技术上也将从中型和轻型卡车和公共汽车扩展到高性能重型货车。到2030年,电堆体积功率密度有望从当前的2-3kw/L 提升至7-8kw/L,电堆的寿命从当前的1.2-1.5万小时,提升到3-4万小时。重型货车底盘将继续满足重型货车客户对整体成本优化和系统集成改进的要求。

五、总结与展望

综上所述,燃料电池重卡目前尚不足以代替传统的柴油车,但随着政府政策上不断的大力推动,无论是加氢站等基础建设、还是关键零部件的技术提升都已经在逐步成熟。且国内的重卡生产厂商在近一两年已是动作频频,纷纷入局氢燃料电池重卡市场。

“合抱之木,生于毫末”,对于汽车整车的研发生产,需要技术的积累、需要时间对车辆进行调试,亦须倾听市场的反馈,不是短时间内就能造出一款优秀的氢燃料电池重卡。虽可将现有的底盘作为基础改造,但对车辆动力性及经济性的计算、测试、调整、磨合是需要非常长时间的投入的。打造百年商用车品牌需要从现在做起、从你我做起。综上所述,未来10年,将氢燃料重卡作为未来重要的产品进行投入研发,将获得市场先机。