中韩(武汉)石油化工有限公司

摘要:跟随着全球化的趋势,科技技术的快速进步,国家对石油资源的不断开采和利用,石油的重质化、劣质化程度越来越清晰。特别是,许多油田已经到达开采的终点,或者接近枯竭,因此开采石油的难度加大,使用含氯油添加剂来提高原油采收率,以及大量使用用于储存、运输的含氯助剂等,使得原油中氯含量快速增加,因此,我们有必要采取一些方式方法去脱除掉石脑油中的一定的氯化物,因此我们主要的研究方向是石脑油中的氯化物被利用其吸附剂本身化学结构从而形成的脱氯吸附性能进行吸附脱除。

关键词:石脑油;活性氧化铝;吸附剂;脱氯

前言

石脑油由于作为催化重整装置中的原料,它常用于生产高辛烷值汽油和一些非常重要的化工原料。如果反应系统中氯化合物含量较高,则会严重导致催化重整装置中出现HS—HCI—H2O体系或氯离子腐蚀[1],氯具有极高的流动性和电子亲和能,很容易与金属离子反应,通常与下游过程气体迁移,导致永久性中毒中毒失活,我们目前非常有必要去除掉石脑油中一定含量的有机氯化物[2]。本论文结合实际课题,决定采用等体积浸渍法制备了石脑油脱氯吸附剂,对石脑油具有良好的脱除效果,可将石脑油中氯含量降至了下游的工艺对石脑油中要求的氯含量,并且石脑油脱氯工艺没有对石脑油的其他的性质指标产生不利影响[3]。

1

1.石脑油脱氯工艺介绍

1.1 概述

石脑油是乙烯裂解过程中的主要原料及其蒸汽裂解催化重整过程,要求石脑油需要满足乙烯装置和重整炉要求的主要原料要求。应对于石脑油中的氯含量超标的问题,中国国内普遍常常是在加氢预处理后,在其下游装置上装填脱氯剂。石脑油经过由铝一钴催化剂加氢过程转化后,其中的有机氯化物转化成为氯化氢分子。通过固体脱氯剂的良好吸附作用可以将其中的少量无机氯脱除去掉,保护下游装置催化剂不受中毒伤害,或者减少设备的腐蚀情况。采取运用直接吸附法脱除掉有机氯化物是一个十分重要的课题研究方向。

1.2 石油产品中有机氯化物的脱除工艺

1.2.1 活性氧化铝吸附剂

吸附剂中活性氧化铝具备有相对较大的比表面积(325m2/g),其具有χ-ρ-η相,并且具有非常高的极性孔道,也可较好的吸附大多极性分子。

1.2.2 硅胶吸附剂

二氧化硅实际上是无定形材料,吸附活性较高,化学式为mSO2·nH2O。 而且水和任何其他溶剂不会混溶,无毒无味,其化学稳定性强,除强碱外,氢氟酸不与任何其他物质反应,具有不同的硅胶制造方法结构具有不同的微孔。

1.2.3 改性吸附剂

杨向平等[4]制得了负载3%的氧化铁的活性AM吸附剂。经过正庚烷的溶液稀释过原料油后,得到其质量分数小于47×10-6的油溶液,并在室温下,取其中100ml样品溶液,然后向其中加入40ml的吸附剂,经过一定时间搅拌均匀后,用微库仑仪进行测定氯含量。根据在不同温度下做得实验所测的Qt-t动力学数据,作出ln(Qe-Qt)-t曲线,其结果按如图1.1所示。

拟合之后的结果见表1.1。

拟合之后的结果见表1.1。

![]()

1.2.3活性炭吸附剂

活性炭是具有足够孔隙度以接触气体的多孔可吸附材料。 它具有非常高度的孔结构,比表面积大,这使得更容易除去和去除杂质。 独特的吸附性能,其中多孔结构可以提供比杂质更多的实验应用。

1.2.4载体吸附剂

文献[5]利用其负载酸性气体的Ketjen HA载体吸附剂进行吸附氯研究。Ketj en HA载体的表面积为3 80m2/g,负载酸性的气体后是一种比较好的吸附剂,对碱性的氮化物脱除率大于99%,脱硫率仅仅为4%。经过吸附HC1、NH4F或者水后的Ketj en HA载体吸附剂,也同样具有较好的脱氮效果。

1.3吸附剂的制备工艺

1.3.1溶胶 - 凝胶法

溶胶 - 凝胶法的主要工艺路线如下:(1)溶解和前体反应; (2)凝胶成型; (3)干燥; (4)烧结获得致密产品。工艺过程如图1.2示:

1.3.2 浸渍法

一般是以丰富的活性物质在混合溶液中以载体作为材料等浸渍方式浸入溶液中,等待活性物质的溶液充分,完全扩散 满足我们的要求去除余量后,通过干燥,焙烧,其工艺过程如图1.3所示

1.4.3 共沉淀法

此过程作为关键和特殊步骤[14]的是共沉淀法以沉淀为主要的步骤,此过程也是其中最常用的方法之一,作为制备我们常用的固体吸附剂。操作流程(共沉淀法)如图1.4所示。

1.5 本论文的技术路线和主要研究内容

1.5.1 技术路线

为了解决石脑油中有机氯的实际问题,本文通过开发和筛选脱氯吸附剂,探讨了非氢化深脱氯吸附剂制备的最佳条件。首先,通过负载金属氧化物开发了石脑油中氯化物具有一定吸附能力的极性吸附剂,确定了优化的工艺条件。 其次,通过对脱氯吸附剂的综合研究,探索了从石脑油中去除氯的过程。

1.5.2 主要研究内容

根据石脑油现有的情况脱除有机氯化物吸附剂的制备以及脱氯工艺的研制研究。实验考察了几种不同的极性固体吸附剂的脱除氯的目的效果

,通过考察了石脑油和脱氯剂的剂油比、负载物的不同、负载量的不同、实验吸附温度以及吸附时间等对脱氯吸附剂的影响,并且在已经过实验优化的工艺条件下进行石脑油中吸附剂吸附脱氯效果的考察

![]()

2.实验部分

2.1 实验原料和试剂

(1)

表2.1实验主要药品和原料

Table 2.1 Material and reagent

名称 | 规格或型号 |

活性氧化铝 | AR 500 g |

六水硝酸钴 | AR 500 g |

三水硝酸铜 | AR 500 g |

九水硝酸铁 | AR 500 g |

(2)

表2.2抚顺石化公司石脑油的性质

Table 2.2 Basic properties of Fushun naphtha

项目 | 抚顺石化石脑油 |

密度/ (g/ml) | 0.735 |

初馏点/(℃) | 43 |

终馏点/(℃) | 172 |

氯含量/(µg∕g) | 41.781 |

2.2 主要仪器和设备

表2.4实验主要设备一览表

Table 2.4 The main experimental equipment

名称 | 型号或规格 |

磁力恒温搅拌器 | 85-2 |

箱式电阻炉 | SX2-12-10 |

恒温干燥器 | 202-1 |

氯含量微库仑综合分析仪 | WK-2D |

微量注射器 | 10 µl |

分析天平 | BT 25S |

2.3石脑油中总氯含量的分析方法

通过WK-2D微孔综合分析仪分析石脑油中的氯含量。WK-2D微孔合成分析仪采用动态微积分原理,氧化法通过裂解炉将样品氧化成滴定离子,根据电解滴定过程中消耗的电量滴定在滴定槽中,根据法拉第定律,计算样品中的硫或氯含量。广泛用于液体,固体或气体样品中硫和氯含量的检测。

![]()

3.结果与讨论

3.1 负载不同金属为变量的吸附剂脱氯效果的考察

3.1.1 吸附剂的制备方法

选取氧化铝作为吸附脱氯载体,负载一定量的氧化铜后及及其他的金属氧化物对石脑油进行脱氯研究。

按照氧化铝和不同的金属氧化物的性质,逐渐改变脱氯吸附剂中负载的金属氧化物,配制硝酸铜及其他的溶液,经等体积浸滞法制取脱氯吸附剂。将产物经多次去离子水洗涤,干燥后经550℃高温焙烧5h以上使产物生成氧化铜及其他的金属负载物,制得Al-Cu脱氯吸附剂、Al-Fe脱氯吸附剂、Al-Co脱氯吸附剂和Al-Cu-Co脱氯吸附剂。

3.1.2 吸附脱氯效果的考察

制取负载不同金属为变量以及做空白实验的吸附剂,将相同质量的不同吸附剂分别放入锥形瓶中,加入原料石脑油,反应温度为60℃,反应时间为2h,取1.0m1吸余精制油,利用微库仑综合分析仪分析其氯含量,负载不同金属为变量的脱氯吸附剂对石脑油中氯化物的脱除效果如图表3.1所示。

图3.1负载不同金属为变量对脱氯的影响

图3.1负载不同金属为变量对脱氯的影响

表3.1不同吸附剂的脱氯百分率

吸附剂 | 脱氯百分率 |

Al203 | 78.41% |

Fe- Al203 | 82.68% |

Co- Al203 | 84.50% |

Cu- Al203 | 86.90% |

Cu-Co- Al203 | 91.80% |

Fe-Cu- Al203 | 84.46% |

Fe-Co- Al203 | 81.29% |

在该实验中,Al-Cu脱氯吸附剂和各种其他吸附剂在氧化铝中的作用,其本身具有一定的有机氯吸附能力; 氧化铜是主要的有效成分,石脑油氯原子形成配位结构,起到加强氧化铝脱氯能力吸附作用。当负载不同的金属氧化物时,空白实验脱氯效果最差,随着负载的吸附剂改变时,Cu-Co- Al203型吸附剂效果最好。故选用这款吸附剂进行以下实验,对其他的不同的实验条件进行探究。

3.2 Co-Cu混合比改变的吸附剂脱氯效果的考察

3.2.1 吸附剂的制备方法

选取氧化铝作为吸附脱氯载体,负载不同比例的氧化钴和氧化铜后对石脑油进行脱氯研究。

按照氧化铝和Co-Cu混合比为变量的比例,逐渐改变脱氯吸附剂中负载的氧化金属Co-Cu混合比,配制不同比例的硝酸钴和铜溶液,方法相同制得Al-Co-Cu脱氯吸附剂。

3.2.2 吸附脱氯效果的考察

制取不同比例的Al-Co-Cu脱氯吸附剂,将相同质量的不同吸附剂分别放入锥形瓶中,加入原料石脑油,反应温度为60℃,反应时间为2h,取1.0m1吸余精制油,利用微库仑综合分析仪分析其氯含量,不同Co-Cu混合比的脱氯吸附剂对石脑油中氯化物的脱除效果如图表3.2所示。

图3.2 Co-Cu混合比为变量对脱氯的影响

表3.2 Co-Cu混合比为变量对脱氯的影响

Co-Cu混合比 | 脱氯百分率 |

1﹕1 | 85.02% |

1﹕2 | 91.80% |

2﹕1 | 84.31% |

1﹕3 | 86.23% |

3﹕1 | 83.26% |

由此看出,在Co-Cu混合的脱氯吸附剂中,Co-Cu混合吸附剂的氯脱除率随Co-Cu混合比升高而增大,适量的增大可有效的提高其吸附脱氯能力,当Co-Cu混合比过高时会降低吸附剂的脱氯能力,当Co-Cu混合比达到1:2时,吸附剂脱氯效果最好。

3.3 时间变量对脱氯效果的考察

3.3.1 吸附剂的制备方法

选取氧化铝作为吸附脱氯载体,负载一定量的氧化钴和氧化铜后对石脑油进行脱氯研究。

配制硝酸钴与硝酸铜溶液,按照不同的时间比例,逐渐增加脱氯吸附剂与石脑油的反应时间,经等体积浸滞法制取脱氯吸附剂。

方法相同制得Al-Co-Cu脱氯吸附剂。

3.3.2 吸附脱氯效果的考察

制取一定比例的吸附剂,将相同质量的吸附剂分别放入锥形瓶中,加入原料石脑油,反应温度为60℃,反应时间为分别为0.5h、1h、1.5h、2h与2.5h,取1.0 m1吸余精制油,利用微库仑综合分析仪分析其氯含量,不同反应时间的脱氯吸附剂对石脑油中氯化物的脱除效果如图表3.3所示。

图3.2 时间变量对脱氯的影响

表3.2 时间变量对脱氯的影响

时间 | 脱氯百分率 |

0.5h | 79.36% |

1h | 87.43% |

1.5h | 89.52% |

2h | 91.81% |

2.5h | 85.39% |

由此看出,在Al-Co-Cu脱氯吸附剂中,改变反应时间可有效的提高其吸附脱氯能力,反应时间为2h时,吸附剂脱氯效果最好;当时间过长也会降低Al-Co-Cu吸附剂的脱氯能力。所以试验中每次反应时间都选用2h。

3.4 温度变量对脱氯效果的考察

3.4.1 吸附剂的制备方法

选取氧化铝作为吸附脱氯载体,负载一定量的氧化钴和氧化铜后对石脑油进行脱氯研究。

按照一定的铝、铜和钴比例,配制硝酸钴、硝酸铜混合溶液,经等体积浸滞法制取脱氯吸附剂。方法相同制得Al-Co-Cu脱氯吸附剂。

3.4.2 吸附脱氯效果的考察

制取一定氧化铝、氧化铜和氧化钴比例的吸附剂,将相同质量的吸附剂分别放入锥形瓶中,加入原料石脑油,反应温度分别为40℃、50℃、60℃、70℃与80℃,反应时间为2h,取1.0m1吸余精制油,利用微库仑综合分析仪分析其氯含量,不同反应温度下的脱氯吸附剂对石脑油中氯化物的脱除效果如图表3.4所示。

图3.4 温度变量对脱氯的影响

表3.4 温度变量对脱氯的影响

温度 | 脱氯百分率 |

40℃ | 82.56% |

50℃ | 87.25% |

60℃ | 91.82% |

70℃ | 90.12% |

80℃ | 89.23% |

由此看出,在Al-Co-Cu脱氯吸附剂中,随着反应温度的升高可有效的提高其吸附脱氯能力,当反应温度为60℃时,吸附剂脱氯效果最好;当温度过高时会降低Al-Co-Cu吸附剂的脱氯能力。

3.5 剂油比变量对脱氯效果的考察

3.5.1 吸附剂的制备方法

选取氧化铝作为吸附脱氯载体,负载一定量的氧化钴和氧化铜后对石脑油进行脱氯研究。按照一定的铝、铜和钴比例,配制硝酸钴、硝酸铜混合溶液,经等体积浸滞法制取脱氯吸附剂。方法相同制得Al-Co-Cu脱氯吸附剂。

3.5.2 吸附脱氯效果的考察

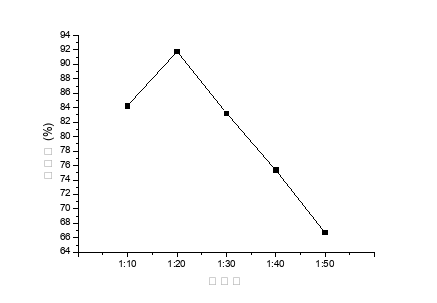

制取一定氧化铝、氧化铜和氧化钴比例的吸附剂,将相同质量的吸附剂分别放入锥形瓶中,加入原料石脑油,剂油比分别为1:10、1:20、1:30、1:40与1:50,反应温度为60℃,反应时间为2h,取1.0m1吸余精制油,利用微库仑综合分析仪分析其氯含量,不同反应温度下的脱氯吸附剂对石脑油中氯化物的脱除效果如图表3.5所示。

图3.5 剂油比变量对脱氯的影响

表3.5 剂油比变量对脱氯的影响

剂油比 | 脱氯百分率 |

1:10 | 84.26% |

1:20 | 91.79% |

1:30 | 83.20% |

1:40 | 75.37% |

1:50 | 66.71% |

由此看出,在Al-Co-Cu脱氯吸附剂中,随着反应剂油比的升高可有效的提高其吸附脱氯能力,当反应剂油比为1:20时,吸附剂脱氯效果最好;当剂油比过高时会降低Al-Co-Cu吸附剂的脱氯能力。所以探究得到剂油比在1:20时,脱氯效果最好。

3.6 结论

本实验分别以负载金属氧化物、负载比、时间、温度和剂油比为变量,经过5组对比实验验证,实验条件最优为负载Co-Cu金属氧化物,负载比为1:2,反应时间为2h,反应温度为60℃,剂油比为1:20。在此条件下,石脑油脱氯效果最好,能源利用率也达到最优。

参考文献

[1] 尤留芳.脱氯剂的现状与开发[J].化学工业与工程技术2001,22(4):32-35.

[2] 李新怀,吕小婉,李耀会氯的危害及工业脱氯[J].化肥设计,1998 , 36(3): 55-58 , 62.

[3] 李敬岩,南国枝,范维玉,等.改性活性炭对石脑油中有机氯的吸附性能研究〔J]石油炼制与化工,2009,40(6):61-61.

[4]杨向平, 翟绪丽, 冯旭. 吸附法脱除常压塔顶油微量氯的动力学[J]. 中国石油大学学报自然科学版, 2008, 32(1):105-107.

[5] Yao K C. Removal of basic nitrogen compounds from extracted oils by use of acidic polar adsorbents and the regeneration of said adsorbents: US, US4846962[P]. 1989.

![]()