广东班皓智能装备有限公司 广东省佛山市 528318

摘要:文章简单说明了可靠性技术的主要内容,在此基础上,对机械装备可靠性技术研究的现状成果做出了着重阐述,包括数控机床全生命周期可靠性技术路线的形成、数控机床可靠性广义设计技术的开发、数控机床可靠性多功能网络共享动态数据库的构建,以期更好支持机械装备产品设计、生产以及使用过程中可靠性水平的提升。

关键词:机械装备;数控机床;可靠性技术

一、可靠性技术的主要内容分析

可靠性技术框架可以从需求分析、可靠性设计、可靠性试验、制造、使用与维护这几方面入手进行解读,其中,需求分析包括功能、性能以及指标分析;可靠度、使用年限、平均无故障运行时间等可靠性指标。可靠性设计包括可靠性建模;可靠性指标分配;荷载剖分析;可靠性分析与预计;可靠性综合优化设计。可靠性试验包括功能以及性能试验;加速试验;使用年限试验;应力筛选试验;综合试验。制造包括外购件质量的检测与分析;核心零部件加工过程的监管以及工艺设计的管理;装配工艺设计以及对实际装配过程的监控。使用与维护包括可靠性操作;可靠性保养;工艺数据的汇总与记录、分析;设备状态可靠性水平的分析与评价[1]。

二、机械装备可靠性技术研究的现状成果分析

(一)数控机床全生命周期可靠性技术路线的形成

数控机床全生命周期可靠性技术路线包含着三条纵向主线,即数控机床全生命周期、可靠性系列技术规范以及可靠性系列技术。其中,数控机床全生命周期涵盖着既有数控机床运行(试验)阶段、关键功能部件运行(试验)阶段、关键功能部件实验室加速试验阶段、可靠性数据采集和录入与处理阶段、数控机床产品可靠性分析阶段、数控机床产品设计阶段、数控机床制造与部件装配阶段、数控机床产品整机总装阶段、数控机床整机检验完成阶段、新研发数控机床现场运行(试验)阶段;可靠性系列技术规范涵盖着数控机床现场试验技术规范、关键功能部件可靠性试验技术规范、关键功能部件可靠性加速度试验装备、可靠性动态数据库使用管理技术规范、数控机床FMECA技术规范、数控机床可靠性综合设计技术规范、制造与装配过程可靠性保障技术规范、数控机床质量一致性相关技术规范、配套件与外购件可靠性保障技术规范、数控机床早期故障消除技术规范、数控机床现场试验技术规范、可靠性评估技术规范;可靠性系列技术涵盖着数控机床可靠性试验技术、切削动态与静态模拟加载技术、关键功能部件可靠性试验技术、数控机床可靠性动态数据库技术、故障分析技术、可靠性广义设计技术、制造与装配过程可靠性保障技术、制造及装配质量一致性保障技术、配套件与外购件的可靠性保障技术、早期故障试验及消除与分析技术、数控机床使用可靠性技术、现场跟踪试验、可靠性考核与评估技术。

依托数控机床全生命周期可靠性技术路线的形成与应用,能够实现对现有同类机床现场运行以及关键部件可靠性分析结果的综合获取,包括故障数据信息、可靠性评价分析数据等等,并在此基础上实现对数控机床的可靠性优化设计,支持机械装备产品设计、生产与使用的可靠性水平大幅提升。

(二)数控机床可靠性广义设计技术的开发

第一,模糊综合评判和区间层次分析的数控机床可靠性分配。数控机床整机可靠性可以细化为故障频繁性、故障危害性、复杂性、维修性、技术水平以及费效比,主要针对机床的主轴部件、进给机构、数控系统、润滑系统、排屑系统、防护系统等进行可靠性分配。在此过程中,所融入的方法为基于专家经验的模糊综合评判和区间层次分析法,以此为基础实现对权重系数矩阵的确定,并构建起逻辑关系模型。着力搭建用于分配可靠性的数学模型,以此促使整机可靠性指标面向数控机床中包含着的多个子系统的可靠性分配成为现实。

第二,采用相似比较法的可靠性预计。若是数控机床中所包含着的某一子系统在分配指标与实际可靠性指标之间存在着一定的差异性,那么需要切实参考“由局部至整体”的思路实施可靠性预计,同时参考数控机床整体与子系统之间所具备的逻辑关系,完成可靠性逆向建模。依托相似设备比较法的可用,实现对数控机床子系统可靠性预计修正因子模型的构建,以此为基础预计相应子系统的可靠性水平。在此过程中,如果可靠性预计结果尚未达到设计目标,则必须要重新调整可靠性分配方案,切实落实可靠性再分配与再预计处理,在满足数控机床整机可靠性指标后即可停止相应处理操作。

第三,基于灰色关联故障分析的可靠性增长设计。以数控机床故障模式影响与危害性分析技术为基础,结合灰色关联方法的应用对故障信息矩阵与风险优先系数之间所存在的现实关联性进行挖掘与评价,以此确定出故障模式影响因素中所包含着的探测度权重、频度、故障严重程度等参数[2],在此基础上落实对数控机床主要故障模式以及对应危害程度的合理确定,将其设定为数控机床产品优化改进设计的参考点,促使数控机床的可靠性水平提升成为现实。

(三)数控机床可靠性多功能网络共享动态数据库的构建

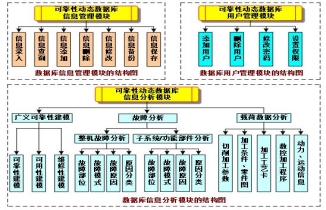

数控机床可靠性多功能网络共享动态数据库的结构图如图1所示,其主要可以划分为三个功能模块,即可靠性动态数据库信息管理模块、可靠性动态数据库用户管理模块、可靠性动态数据库信息分析模块。其中,可靠性动态数据库信息管理模块主要实现信息录入、信息查询、信息删除、信息修改、信息备份以及信息保存等功能;可靠性动态数据库用户管理模块主要实现添加用户、删除用户、修改密码、设置权限主等功能;可靠性动态数据库信息分析模块主要实现广义可靠性建模(可靠性建模;可用性建模;维修性建模)、故障分析(整机故障分析;子系统/功能部件分析)、荷载数据分析(切削加工参数;加工条件、零件图;加工工艺卡;数控加工程序;动力、运动信息)等功能。

图1 数控机床可靠性多功能网络共享动态数据库的结构图

依托数控机床可靠性多功能网络共享动态数据库的构建与应用,能够完成对数控机装实际运行、机械装备现实生产全过程的现场跟踪实验以及全生命周期管理,以此实现对大量数控机床故障、维修和工艺/载荷数据的积累与保存,支持相关数据的动态更新以及远程共享,为可靠性技术创新与优化应用提供了有力支持,为机械装备可靠性技术的研发、产品可靠性设计等工作的展开提供了资料方面的参考,也为相关行业企业以及科技管理部门科学决策的生成提供了充足且真实性明显的数据依据。

总结:综上所述,更新机械装备可靠性技术、持续推动机械装备可靠性水平提升是助推我国机械加工行业技术升级的重要举措,加速促进我国逐步由制造大国转型发展为制造强国。目前,我国在机械装备可靠性技术研究与应用方面已然取得较多成果,实现了机械制造行业的转型升级。

参考文献:

[1]逸飞. 潜心关键技术 服务行业需求——走进机械工业数控装备可靠性技术重点实验室[J]. 航空制造技术,2020,63(13):62-63.

[2]李睿其. 机械装备再制造可靠性研究现状及展望[J]. 今日制造与升级,2021,(03):43-44.