陕西华电榆横煤电有限责任公司 陕西 榆林 719000

摘要:煤炭作为我国一次能源消费的主体,其消费总量常年占比在60%左右。煤炭开采经历了机械化、自动化阶段,并逐步进入智能化阶段。近年来,国家逐步加大对煤矿智能化的建设力度。《国家能源局关于促进煤炭工业科学发展的指导意见》提出:目前煤矿安全生产形势依然严峻和复杂,必须加强煤矿自动化、数字化、智能化技术装备研发,提高煤矿安全保障能力。

关键词:综采工作面;采煤机;智能化技术;研究现状

1采煤机智能化横向分类

1.1采煤机智能感知关键技术

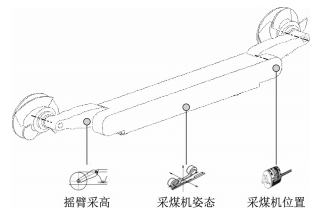

1.1.1采煤机位姿感知。采煤机位姿感知即监测采煤机在割煤过程中相对于巷道的位置及采煤机姿态角,如图1所示。通过安装在采煤机行走部的轴编码器,可精准确定采煤机横向位置。传统的姿态监测通过倾角仪实现,将倾角仪安装于电控箱内部合适的水平位置并标注零点,倾角仪自身X,Y轴方向分别与采煤机行走方向和推进方向垂直。在割煤过程中,将倾角仪测量值转换为角度值,即可知采煤机所处位置的俯仰角度。

图1采煤机位姿感知

1.1.2采煤机运行环境状态感知。采煤机运行环境包括外部环境和内部环境,外部环境主要包括采煤机所处位置的瓦斯浓度、通风情况等,内部环境为采煤机主要机构的状态参数。运行环境状态感知通过各类传感器完成。采用瓦斯浓度传感器、风速传感器等监测外部环境。内部环境监测根据各机构需求配置传感器,如通过布设温湿度传感器实现电控箱温湿度监测,在喷雾和冷却水路中安装流量传感器采集水路信息,在油路中安装压力传感器监测液压系统压力,在泵箱中配置油温、油位传感器进行油温、油位监测。典型采煤机运行环境状态感知传感器配置如图2所示。

图2典型采煤机运行环境状态感知传感器配置

1.1.3机载视频感知。通过安装在采煤机摇臂上的照明灯和机载摄像仪实时追踪采煤机滚筒割煤状态,以视频方式显示采煤机截割滚筒与支架和顶板的动态相对位置。为防止高空落煤砸损仪器,将照明灯和摄像仪内嵌安装或在其前沿位置增加防砸挡煤板,安装位置如图3所示。同时,为防止煤泥遮挡影响视频采集清晰度,在照明灯及摄像仪外轮廓处安装刮泥板,对煤泥进行定频率清洗。

图3照明灯和摄像仪安装位置

1.2采煤机智能控制关键技术

1.2.1采煤机滚筒自动调高控制。采煤机摇臂滚筒调高通过伸缩液压油缸实现。通过数字液压缸、倾角仪和轴编码器分别测量油缸伸缩量、摇臂倾角和轴旋转量,可实现采高监测。实现采煤机滚筒自动调高一直是综采智能化的难点和重点。相关学者提出建立液压油缸数学模型,采用模糊控制、小波神经网络和自适应PID控制等方式,通过控制液压油缸的伸缩量实现滚筒自动调高。基于人工免疫和记忆截割的采煤机截割滚筒自动调高技术,将人工免疫理论与记忆截割相结合,实现采煤机截割滚筒自适应调高。目前国内较为普及的是基于记忆截割技术的滚筒自动调高方式。记忆截割控制流程包括人工示教及数据处理、自适应调高、人工修正3个阶段。在人工示教及数据处理阶段,采煤机根据人工操作割煤一刀,存储每个采集点的当前位置和采煤机姿态、采高、行走速度等信息。在自适应调高阶段,采煤机控制系统根据采集到的数据形成记忆截割曲线并指导采煤机进行自适应调高采煤。当煤层地质条件发生较大变化时,进入人工修正阶段,退出记忆模式,改为人干预采煤,将修正后的数据记录到系统中,用于指导下一刀采煤。将透明空间地球物理和多物理场融合,统筹考虑不同地质条件下煤炭开采扰动影响、致灾地质因素等,形成了煤炭资源智能精准开采的系统思维。通过井下钻探、物探、槽波地震、无线电磁波透视等技术对工作面情况实施探测,构建了工作面三维地质模型,结合云计算、大数据等技术,将待采模型切片为截割曲线,经大数据平台下发至采煤机执行规划截割,实现了采煤机滚筒自适应调高及自适应调速、一键启停等功能。煤炭资源智能精准开采方式依赖于地质模型精度及采煤机执行精度,具备较高的智能化程度,黄陵矿业集团有限责任公司率先开展实践应用,并取得相关成果鉴定。

1.2.2采煤机自适应调速控制。采煤机电动机的过载、过温、缺相、三相不平衡等信息可作为采煤机自适应调速判断条件,用于实现采煤机自适应调速控制。采用电流传感器监测电动机三相电流,同时在电动机绕组中预设铂热电阻PT100,通过热电阻数据采集器将电动机温度转换为数字信号。当电动机负载大于额定负载的1.3倍时,采煤机牵引部电动机自动调速,采煤机减速以减小截割电动机负载;当电动机负载小于额定负载的0.9倍时,采煤机加速以增加截割电动机负载,从而使采煤机达到最佳工作效率,并对电动机及传动保护系统进行保护。当电动机温度大于135°时,采煤机自动降容运行。此外,在电动机回路中安装绝缘监测装置,监测电动机的绝缘状态并传给控制器,根据绝缘数据对电动机工作状态进行中和分析,并结合电动机运行特性曲线控制电动机运行。

1.2.3环境瓦斯联动控制。对于高瓦斯突出矿井,为确保安全开采,采煤机牵引速度一般限制在3m/min内,严重制约开采效率。可建立环境瓦斯与采煤机速度联动控制系统,通过电液控支架的综合接入器将工作面瓦斯传感器监测数据实时传入采煤机监控箱,再传至采煤机主控制器。设定瓦斯浓度阈值区间,采煤机根据瓦斯实时浓度对应阈值区间动态调整运行速度。

1.2.4煤流负载平衡控制。实时采集并分析刮板输送机、转载机和破碎机的运行状态,经由集控系统主控制器决策三机负荷与采煤机速度阈值参数,调节采煤机运行速度或实施闭锁控制,确保生产的连续性及运输设备负荷不超限。

1.3采煤机智能诊断关键技术

1.3.1实时在线诊断技术。采煤机实时在线诊断技术建立在各类数据采集的基础上。采煤机配置有多种传感器,如温湿度传感器、油温/油位传感器、电压/电流传感器等。采煤机上电运行后,传感器开始实时监测各类参数。上位机控制系统对监测的各类信号设定报警阈值,当数值超限后,自动开启故障报警。对于采煤机机械故障诊断,现阶段仍以监测振动信号和温度信号为主。采集采煤机摇臂内部齿轮的振动信号及温度信号,并进行信号处理和数据分析,提取采煤机运行状态特征,可准确判断出传动系统中的齿轮及轴承故障源,及时发现并处理故障,从而降低采煤机故障率,实现采煤机故障智能诊断。

1.3.2采煤机全生命周期管理。随着大数据、云计算、物联网等技术的发展,全生命周期管理系统的功能建设更为完善,为实现采煤机智能诊断奠定了坚实基础。采煤机全生命周期管理系统服务范围包含采煤机制造环节、供应链环节、生产使用环节和再制造环节,系统结构框架主要由资产层、感知层、控制层、数据层和应用层组成,通过集成服务系统、生产系统及企业管理系统,实时查看采煤机各阶段整机状态及备件状况。通过大数据技术预测采煤机故障状态,实现采煤机故障智能诊断。

2结语

通过采煤机智能化分类分级,可直观地查阅采煤机智能化功能,并可通过判断条件确定采煤机所处智能化等级,为智能化矿井建设评级提供量化参考,同时也更清晰地展现采煤机智能化发展的脉络。

参考文献

[1]高有进,杨艺,常亚军,张幸福,李国威,连东辉,崔科飞,武学艺,魏宗杰.综采工作面智能化关键技术现状与展望[J].煤炭科学技术,2021,49(08):1-22.

[2]尤秀松.智能化综采工作面采煤机与支架协同控制技术研究[D].煤炭科学研究总院,2021.

[3]王金华,黄乐亭,李首滨,黄曾华.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(08):1418-1423.

[4]王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(01):60-64.