中汽(天津)系统工程有限公司 天津市 300112

摘要:涂装车间所需的能源主要有电、水、蒸气、天然气、压缩空气等,较大的能耗区域主要有喷房、烘房和前处理电泳。喷房的用能主要是风机的电能、燃烧机使用的天然气以及冷冻水和热水;烘房区域主要能耗是天然气的消耗;前处理电泳的用能主要是热水、冷水。用电设备主要是涂装车间各空调的风机、前处理各水泵。排在其次的是天然气消耗,主要是三大烘房的燃烧机消耗、冬季模式下空调燃烧机的消耗。

关键词:涂装车间;节能技术;应用

1节能理念之新型材料

1.1与水性漆工艺配套使用的PVC湿碰湿材料

传统聚乙烯胶粘剂的主要成分是PVC树脂、增粘剂、填料、色浆和改性剂。在干燥过程中,增粘剂和改性剂作为蒸发组分(一般约占总胶质量的3%),经过烘干室体的废气风机送往TNV(回归式热力焚烧系统)或者RTO(蓄热式热氧化炉)等处理设备。

通常的处理过程是在聚乙烯干燥后进行电泳抛光。然而,在聚乙烯工艺之前进行电泳抛光可以防止湿密封胶条因内表面抛光而受损,从而可以取消聚乙烯干燥工艺。经核算,用在PVC烘干工序上的动能(含燃气耗量、电耗量),折合单车约15~18元/台,约占单车能耗的7%;取消烘干工序能带来较大的成本收益。

1.2低烘干窗口的电泳、面漆材料

传统电泳建筑涂料的干燥固化对话框为160℃,20min涂料建筑涂料的干燥固化对话框为140℃。在20分钟的初期,许多厂家已经开发设计出成熟稳定的超低温电泳漆原料,可进一步将干燥环境温度降低15~20℃。编辑应提醒,在使用超低温涂料原料,尤其是电泳材料时,应充分考虑3D/2D胶块的聚氨酯发泡对话框和减震胶/焊接密封胶的烘焙对话框。

2开机过程中的节能措施

2.1涂装车间开机规律及节能点

涂装车间机械设备的自动控制系统一般属于落后的系统软件,即当机械设备运行或额定值发生变化时,必须接近0.5小时才能达到加工过程额定值。因此,日常生产制造必须提前1小时以上启动,这种启动都是基于全过程技术,然后等待车辆进入。早上7点下线喷洒要求下,所有机器和设备必须在一天开始时4个机器相继启动。只要确保第一辆车及时进入匹配区域,就无需立即启动所有空调机组涉及的文丘里喷嘴循环泵、漆渣泵、温湿度记录调整。因此,在许多小细节方面还有改进的余地。

2.2新风空调温湿度延时调节

水性涂料中央空调和彩色涂料空调一起启动。启动后,温度和湿度记录会逐渐自动调整。第一辆车的水性漆工艺(彩色漆离线)大约需要35分钟来存储等待消耗量。水性漆中央空调启动后,应在0.5小时后上下调整温湿度记录,以确保在车辆接近水性漆通道时及时调整温湿度记录,并清除等待时间。通过燃烧器、热冷却离心水泵和加湿泵的延时调节,可以记录水性涂料中央空调的温度和湿度,并可以将以下数据信号调节到温度。启动后,温度和湿度立即记录燃烧器调整和加湿工作频率的整个过程。启动45min后,燃烧器和加湿工作频率逐渐完全自动调整。

2.3循环风空调比例阀开度固定

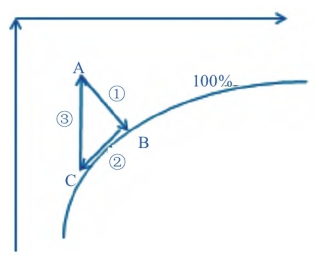

循环风空调的进风抽取新风空调的排风,而新风空调排风在喷房的工艺温度设定是不变的,经过水气分离后,空气状态也是恒定的。所以,在循环风对抽取的空气继续处理时,循环风空调的表冷段、加热段的比例阀开度一直保持不变。如图1所示,其焓湿图上的状态转化为过程A到B,从B到C、再到A的过程。点A为工艺设定点,当新风空调进入文氏口后,对空气进行加湿,沿着过程1到达1 0 0%的等相对湿度线上,即B点。再进入循环风空调中,循环风空调从B点开始通过表冷,将空气状态表冷至C点,再进行加热,重新回到工艺设定点,即过程3,送到喷漆自动段。

图1循环风空调空气状态转变

3关机过程中的节能措施

3.1设备关机规律及节能技术难点

喷涂各加工段生产线一般较长。日常生产制造完成后,需要将设备区域排空,如预处理、电泳干燥室区域、中间涂层喷涂室和干燥室区域、喷漆室和干燥室区域等,总排水时间必须为1~2H。以喷漆室为例,从进入喷漆室到水性漆进出口必须花费45分钟。涂装车间设计时,喷漆室的备用计划是用一个按钮关闭机器。当车辆驶出喷漆室时,关闭喷漆室的所有机械设备。事实上,当一辆汽车最终离开彩绘手工制造区时,彩绘中央空调可以关闭。当汽车最终离开彩绘自动段时,彩绘自动段中央空调可以关闭。在所有汽车离开喷漆室之前,没有必要关闭中央空调。类似的问题在解决之前的电泳区域很常见。根据每天最后一辆车的位置,可以完成全自动分段备用,同时替换各加工段原来的备用。

3.2烘房逐段关机

涂装车间的每个烘房各有7个区,当一辆车最终进入干燥室时,燃烧器将自动关闭,而不是一直关闭燃烧器直到车离开干燥室,从而达到环保节能的目的。根据可编程逻辑控制板的程序流程,将机器运输IMC企业和干燥机设备连接在一起。

IMCenterprise的总负载为32。根据每个区域的大小和总荷载32,计算出相应的车辆数量。在可编程逻辑控制板的程序流程中设置每个区域的车辆数量,以便合理区分最终车辆是否到达。当最后一辆车离开7区时,所有干燥室都准备就绪。由于车身必须在40分钟内从干燥室通道到入口和出口上下移动,因此从1区到6区有大量等待消费。

4节能理念之新工艺

4.1B1B2面漆工艺与走停喷涂技术、内外喷同站技术的结合应用

B1B2油漆工艺流程取消了相应的中间涂层快干、干燥处理、研磨和抛光的工艺流程,受到了许多汽车制造商的青睐。众所周知,喷漆室和溶液设备的能耗比所有喷漆车间的能耗都要大。工艺流程越短,意味着中央空调能耗越低,挥发性有机物溶液排放量越少。因此,缩短喷漆室的长度具有重要的现实意义。

与传统的合理布局相比,B1B2加工技术可将线体长度缩短30%以上。

在B1B2处理技术的基础上,是否可以通过在同一车站内外采用走停喷涂技术进一步缩短线路长度?接下来,我将以30jph涂装车间总体规划的全过程为例,讨论其可行性分析和盈利能力。

相比之下,前者的喷淋室长度为5900万,后者仅为4200万。无论中央空调、非标和附加机械设备选型,一次性长期投资可使运行环节的排气量、循环系统的排气量和有机废气处理的排气量减少20%以上。

经计算,与传统的B1B2连续运输处理工艺相比,该处理工艺可减少加热、冷却和有机废气处理等机械能,可换算成自行车成本约8.7元。在这里,我想提醒您,同一站内外喷涂的技术无法满足某些独特的油漆材料(例如,灵魂红外表面层的原材料不同,油雾问题无法在同一站喷涂解决)。

4.2干式纸盒及循环风处理工艺

《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》中指出,企业要达成A级,需建设干式喷房(即采用干式石灰粉或纸盒处理工艺);由于石灰粉工艺会产生大量粉尘,对涂装车间的洁净度不利,因此建议在新规划车间时宜选用干式纸盒处理工艺。

某30JPH涂装车间采用干式喷房所带来的运行成本分析比较。与传统湿式文丘里喷房相比,采用干式喷房所节约的主要为药剂消耗、循环水泵及除渣泵的电能消耗、循环风除湿表冷耗量、生产工业水及污水处理等消耗,所增加的仅为纸盒滤材及固废处理等的费用。

结论

随着汽车制造业市场竞争的日趋激烈,尤其是全球性新冠疫情流行,大大加速了汽车产业整合、迭代的过程,最终胜出的无疑将是拥有核心增长点、负债率低、盈利面向好的企业。在规划涂装车间时,考虑企业精益生产与政策动向相结合,紧跟时代发展,选用更优的布局方案、材料、能源及工艺设备,是每个规划人持之以恒的研究课题。

参考文献:

[1]周海滨.汽车涂装新工厂建设规划和发展研究[J].时代汽车,2019(6):44-45.

[2]林鸣玉.汽车涂装中节能技术的应用[J].涂料工业,2020(4):30-32,3.

[3]李庆华.浅谈汽车涂装节能减排技术的应用[J].涂料技术与文摘,2019(5):3-9.