宝武装备智能科技有限公司武汉分公司 武汉 430083

摘要:阐述了油液分析技术和振动分析技术的特点、原理及分析过程,通过综合运用两种分析技术对CSP煤气风机轴承运行状态进行监测,成功预报及诊断出轴承故障,并进行了效果验证。

关键词:油液分析技术;振动分析技术;光谱;煤气风机轴承;故障诊断

1前言

随着科学技术水平的提高,设备(或零部件)的状态监测技术得到了迅猛的发展,很多企业由原来的定期检修转为预知维修,使机械设备的维修方式发生了根本性变化。预知维修方式是根据日常检测结果,视设备运行的具体状态,确定最合适的修理时机和更合理的修理方法。设备状态监测的目的就是能及时、正确地对设备的运行状态进行判断,从而避免了被迫停机而影响生产。目前,企业对轴承运行状态监测的常用方法是油液分析技术和振动分析技术。

油液分析技术是油-磨粒监测及故障诊断的有效方法之一。设备运行时,油液中携带有大量设备运行状态的信息,尤其是润滑油,设备各摩擦副的磨损碎屑都将落入其中,并随之一起流动。通过对润滑油的采样和分析处理,就能取得各摩擦副的磨损状况信息,从而对设备所处的运行状态做出科学的判断。油液分析技术的内容很光泛,但在机械设备故障诊断这个特定的技术领域里,用作机械设备故障研究诊断的信息来源,主要是指油液分析技术中的光谱分析技术和铁谱分析技术。相比较而言,光谱分析技术因为具有分析速度快、分析数据准确、油样不需做任何处理等特点而应用更广泛。光谱分析技术的基本原理[1]:每种原子都有其自身的一系列分立的能态,当原子以某种方法从基态被提升到较高的能态上时,原子的内部能量增加了,原子就会把这种多余的能量以光的形式发射出来,于是就产生了原子的发射光谱。由于每种原子的光谱都是不同的,那么利用现代高度 自动化的发射光谱仪就能够精确定量,快速地分析出各种元素的含量,为推断设备的磨损部位和磨损程度提供依据。

振动分析技术是通过测量分析设备的振动信号获取相关信息来判断设备状态及故障诊断的一种方法手段。振动是风机运行状态好坏的重要指标,风机运行时的振动情况直接反映了风机的工作状况,风机产生振动的原因很多,但普遍认为“不平衡力”是主要原因[2]。据统计,有50%左右的机械振动是由不平衡力引起的。因此,有必要改变旋转机械运动部分的质量,减小不平衡力,即对风机转子进行平衡。

2光谱及振动分析过程

炼钢线转炉区域一次煤气风机是条材厂CSP分厂生产的重要设备,煤气风机负责转炉炼钢时烟尘及有害气体的及时抽出。图1为煤气风机简图,风机类型为双支撑式,该风机所用电机功率2500KW,风机转子直径2950mm,风机轴承润滑方式为稀油润滑,油箱容积200L,系统压力0.3MPa,回油过滤器滤芯精度为10um,油品类别为32#透平油。我们采取周期取样(检测周期为6个月),利用光谱分析手段对煤气风机轴承运行状态进行监测;根据现场计划检修时间,风机转子端面及两侧进风口清灰后,并拆除所有配重,对风机转子通过振动测试技术进行周期性的振动测试(检测周期为3个月),检测完毕后,对故障信号进行分析。

图1 煤气风机简图

2.1光谱分析过程

2020年-至今,我们对CSP分厂1#炉一次风机及2#炉一次风机轴承负荷端、非负荷端采样,利用美国超谱公司SPECTROIL M型油料分析光谱仪进行光谱分析。根据油样中铁元素含量及其变化速度,可以了解1#炉一次风机及2#炉一次风机轴承磨损情况。

2022年5月30日,我们对该厂风机轴承负荷端及非负荷端润滑油进行周期性光谱检测时,发现2#炉一次风机负荷端油液铁元素含量从48.99微克/克激增至190.7微克/克,变化值较大(见图2),表明该风机轴承可能存在磨损异常现象,实验室建议现场对该设备立即加强监控。

图2 2#炉一次风机负荷端油液铁元素含量

2.2振动分析过程

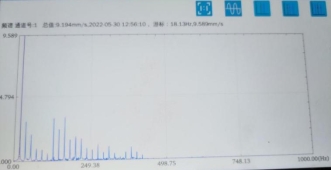

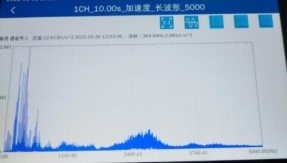

同时,实验室立即安排人员到现场对设备状况进行了解并跟踪,现场发现2#炉一次风机振动声音异常,于是实验室立刻安排精密检测人员对该风机轴承进行振动测试,检测完毕后,对故障信号进行分析时发现测点时域波形存在转频的冲击信号,其频谱图如下图(图3-图6)所示:

图3 操作侧速度

图4 操作侧加速度

图5传动侧速度

图6传动侧加速度

由波形图可以看出,设备在当时1000转速的情况下,操作侧和传动侧径向水平振动值都偏大,频谱上存在转频及其倍频的特征频率,说明轴承存在机械松动现象,两端轴承间隙偏大现象导致不平衡量被放大,实验室建议现场先对轴承座进行检查,确认轴承无异常后,再进行风机动平衡。

结合实验室的建议,CSP分厂在6月3日凌晨,立即安排了开盖检查,发现该风机轴承间隙确实过大,且保持架有明显松动现象。

3 总结

现阶段,油液分析技术及振动分析技术已经广泛应用于设备运行状态监测中,通过两种技术的联合应用可以及时、正确地对设备的运行状态做出科学的判断,提早制定出预防对策,做到真正的预知维修,从而避免被迫停机而影响生产等问题。同时,通过两种技术的联合应用还可以有效地预报及诊断设备故障,从而降低设备故障时间,节约维修费用,提高产能。本文通过油液分析技术及振动分析技术的应用,准确预报了条材厂CSP分厂2#煤气风机轴承存在的故障,成功避免了一起重大设备事故。

参考文献

[1] 柯以侃.光谱分析[M].北 京:化学工业 出版社,2002

[2] 陈爱萍,张志新.风机现场整机动平衡仪的开发与应用[J].机电工程,2005,22(6):1—3.