中国石油天然气股份有限公司吐哈油田分公司油气生产服务中心 新疆吐鲁番市838202

摘要:天然气的主要成分为C1 (甲烷气体)、C2 )、C3 (丙烷气)、C4 )乙烷)、C5 )戊烷)等。 当天然气尤其是共生燃气中C2成分超出10%时,天然气具有很高的轻烃回收率。 轻烃回收装置以天然气为原料,进行深度脱干和氮化合物脱干,与此同时具有净化处理天然气的功效。 在实际生产制造操作中,超低温区被原料气和残渣阻塞,漏点不过关,设备生产量下降。 与此同时,超低温区后侧工作压力减少也会引起膨胀机澎涨倍率不够、膨胀机出入口致冷温度上升、致冷深层未达标等链式反应,造成天然气成分转变。 天然气处理能力下降,轻烃回收率下降。

关键词:轻烃回收;深冷装置;处理量;回收率;措施

1天然气深冷装置

天然气初加工, 主要需要应用两种装置, 一是浅冷装置, 其主要作用是回收轻烃、处理富气。二是深冷装置, 其主要作用是进一步回收含有C2、C3的轻烃。通过有效应用深冷分离装置, 有利于提高天然气加工深度, 也可以在一定程度上提高轻烃产量, 实现经济效益的提高。在石油化工行业迅速发展的背景下, 对C2+轻烃的需求量越来越大, 因此, 实现天然气深冷装置效率与效益的提高, 具有非常重要的意义。但是, 天然气深冷装置运行过程中, 会产生非常多的能源消耗, 从而降低了能源利用率。与此同时, 天然气深冷装置进行深冷分离时, 燃气压缩机会产生非常多的高温尾气, 其中含有大量热能, 回收再利用价值很高。基于此, 现阶段, 如何高效利用天然气深冷装置出现的余热资源, 实现天然气深冷加工能源消耗的降低、经济效益的提高, 成为业内重点关注的一个问题。

2问题分析

2.1冷箱流道堵塞的影响

发电机组协助致冷和澎涨冷冻机组选用2个冷库开展冷换。 总流量中残渣堵塞,冷换效果差,总流量堵塞,压力降损害扩大,危害离心压缩机的胀比。 残渣堵塞冷库主要有两个缘故。 一是近几年,携带式粉尘过滤器碳分子筛床粉末状进到冷库通道,导致堵塞。 次之,在发电机组建成投产和管道改造前期,管道疏通和工程爆破吹扫没完成,长时间运转后残留残渣堆积在冷库通道内,导致堵塞。 冷芯外壳的流路是通过铝合金板制作而成的散热器构造。 优选煤矿爆炸脉冲清洗技术,防止毁坏冷库通道。 清理冷库后,压力差大幅下降,应用效果良好。 此方法以空气和水为物质,根据脉冲控制板产生高频率脉冲波清理通道。 脉冲产生控制系统和水一起产生脉冲和高速水流。 脉冲的水煤气往下流动性,在管道内产生快速的水煤气流场,在流路内造成侵蚀和喷砂处理功效,推动粘在散热器里的污渍的粉碎和分离出来,伴随着水煤气的流动性从尾端排出来。

2.2丙烷蒸发器的制冷能力不足

Aspenlius性质分析表明,因其解决能力,急冷后原料气温度高过设计值(4),进到丙烷气蒸发器的混合物温度为16,总流量为2264.05 kmol-1,混合物比热容为56.12kjkmol-1k-1。 测算结果显示,丙烷气蒸发器做到-34设计值需要耗热量为-1764.7kW,比额定负荷-1200kW高47%。

2.3前端分离器降液的影响

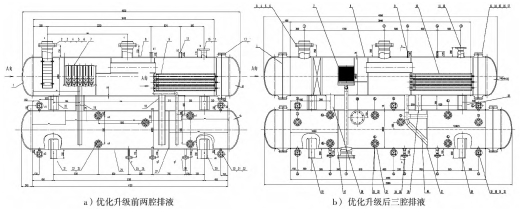

为解决分子筛脱干难题,应该考虑分子筛喷雾干燥塔前面高效过滤分离器的运行状况。 在平稳温度和压力环境下,设备原材料气中的重烃和游离水没被前面高效过滤分离器除去而进入喷雾干燥塔,对分子筛脱干实际效果有严重直接影响。 因而,过虑分离器的高效液相分离高效率也是解决分子筛脱干问题的核心。 高效过滤分离器,以上的分成缓冲分离室、飓风分离室、过虑吸附室、出入口缓冲室双层。 下一层是两个接液腔。 前接液室回收利用从缓冲分离室、飓风分离室、过虑吸附室分离液体。 从缓冲分离室和过滤装置吸附室分离出液体在自身重量的影响下落下来到前侧过滤装置吸附室。 主要缺点飓风分离房间内发生压差时,前端过虑吸附室内液体根据底端下软管回到过虑吸附室。 此外,缓冲分离室与前接受室相接,工作压力同样,因而,假如飓风分离室在液体分离中产生压差,则被分离的液体无法从插进底端成功排出来到前接受室。 导出缓冲室根据底端插进管下降到后侧液体接受室。 后液房间内液位仪上升,因为封闭式室中产生的高压,导出缓冲室不插进底端置管,液体降低。

图1高效过滤分离器优化升级前后对比

2.4水冷器的效率低

液体丙烷在蒸发器吸热挥发,进到制冷压缩机变压。 冷却循环水用以确保气态丙烷冷疑成液体,丙烷压缩空气的温度小于其临界值温度。 气态丙烷经溢流阀进一步减温缓解压力进入后丙烷蒸发器吸热挥发。 生产制造现场检测发觉,液体丙烷出入口冷却塔温度高也会导致蒸发器冷端温度上升,丙烷蒸发器工作中温度和吸入压力上升。

3工艺优化

3.1流程优化

依据低电压气、高压气阀、稳气构成,3种汽体比热分别是49.24、47.91、90.89kjkmol-1k-1、1k-1,混合气体比热为56.12kjkmol-1k-1、1k-1 丙烷空调蒸发器的耗热量无法满足致冷规定。 因而,平稳比热强的石油气经急冷后送进脱乙烷塔开展气液分离,降低了混合物质的制冷市场需求。 仿真模拟提升后,加工工艺混合物质比热降至42.20 kjkmol-1k-11k-1,丙烷空调蒸发器出口温度由-17.04降至-34,耗热量由1166kw降至935.7kw,二级热交换器出口温度为-17.04 优化工艺大大降低了深冷分离全面的总温度。 原技术和开发技术的干气商品构成见表5。 优化了干气里的C1摩尔比。 工作压力上升到0.553MPa(a )时,相对应的漏点为-80,漏点达标。 非常明显,在这过程中,操纵丙烷空调蒸发器的温度对干气的漏点至关重要。

3.2改善水质

在仿真的丙烷制冷机组中,丙烷空调蒸发器肯定吸入压力为0.3MPa,相对应的汽化温度为-14。 得知工作压力越小,丙烷的汽化温度越小。 提升后水冷器可以确保汽态丙烷凝结成液态,降低水冷器中液体丙烷的温度,进而降低丙烷空调蒸发器的冷端温度、吸入压力和丙烷汽化温度,做到降低混合物质温度的效果。 冷却塔里的冷却循环水在循环中循环系统,环境因素里的脏东西、各种各样无机离子、有机化合物等多种因素一同恶变了冷却循环水的水质,造成水冷器浸蚀、积垢、黏液生长发育,降低了板式换热器的导热系数,最后降低了水冷器效率。 冷却循环水的浓缩倍数能有效改善水质,但浓缩倍数太高也会导致循环冷却水的强度、酸碱度、浓度值提升,水积垢发展趋势增大。 浓缩倍率保持在2-3倍,添加缓蚀阻垢剂,能有效改善水质,确保水冷器正常运转。

3.3天然气深冷装置余热回收技术

天然气处理工艺体系, 主要包括三个方面的内容, 也就是原有稳定工艺、浅冷分离工艺以及深冷分离工艺。其中, 稳定前的原油, 温度为48℃, 原油稳定工艺需要将其加热至65℃, 在进行加热的过程中, 需要大量热量。但是, 深冷分离工艺操作过程中, 燃机排烟温度可高达400℃, 为预防酸露点腐蚀现象的出现, 技术上要求燃机排烟温度只要大于180℃便可, 这就意味着, 深冷装置的大量余热可供回收利用。通过对深冷装置的余热资源进行回收利用, 用于加热稳前的原油, 便可以实现天然气处理过程中能源消耗的降低。

4结论

1)轻烃回收利用处理工艺能力造成干气商品露点较高; 2 )轻烃回收利用环节中,丙烷制冷系统的空调制冷危害全部工艺的分离出来实际效果; 3 )对于丙烷制冷系统中丙烷空调蒸发器解决能力太大、水冷器效率不高问题,给出了将高比热容石油平稳气急冷后直接送进脱乙烷塔的对策,以减轻丙烷空调蒸发器的负载; 确保丙烷制冷系统水冷器高效率运转的冷却循环水水体:4)提升干气商品露点为-80,露点达标。

参考文献:

[1]丁宁,王佳,王佳伟,等.天然气水化物生成条件研究[J].辽宁化工,2021(1):92-95.

[2]刘爱钦.港西油田气脉冲清洗技术应用实践[J].油气地面工程,2021(2):55-58.