刘钟

东方汽轮机有限公司 四川省德阳市旌阳区金沙江西路666号 618000

摘要:详细阐述首台13万千瓦汽轮机的高压外缸加工工艺方案的设计过程,对首台份加工中的难点和繁琐之处进行了说明。

关键词:工业汽轮机高压外缸 首台份 工艺方案

0引言

随着钢铁行业供给侧改革的推进,国内钢铁企业面临较大的环保压力和盈利压力,利用炼钢高炉产生的尾气进行发电,是解决污染排放和提升企业收益的有效途径。高参数、高效率、高功率的汽轮发电机组凭借其良好的经济性和可靠性,正逐步成为广受钢铁企业欢迎的机组。

目前我司首次将亚临界再热煤气发电汽轮机功率做到135MW,使煤气发电效率更大地领先于市场同行,用更高的发电效率为客户带来更高的收益。该机组高压外缸因为要承受更高的温度和压力,汽缸结构较为复杂、特殊,汽缸加工难度很大,对工艺提出了很高的要求。它的加工精度直接影响整机质量、机组安装和安全运行等方面。

1结构简介及工艺性分析

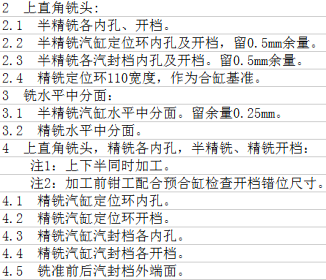

高压外缸上半长×宽×高(约):5700×2900×1110,重约25吨,下半长×宽×高(约):4900×2900×1470,重约35吨。材料为特殊合金铸钢件。上下半采用销子定位,螺栓连接的形式,下半猫爪支撑。如图1。

图1

根据高压外缸的结构和加工精度要求,在加工工艺方面有以下几个突出的特点。

1汽缸非常重,并且切向进汽导致汽缸左右不对称。

2 汽缸两头小,中间大。

3缸体各个方位的法兰比较多。

4汽缸在龙门铣和镗床上多次翻身、转运,存在加工的轴线统一问题。

2主要技术要求

汽缸内各镗孔中心线对汽缸水平中分面的位置度不大于0.2mm;合缸后,自由状态下,水平中分面间隙不大于0.05mm,汽缸上下半各开档错位不大于0.05mm。

3总体工艺方案的确定:

根据本人对高压外缸加工图的理解,以及对汽缸结构特点、加工工艺性、工艺难点的分析,结合车间在其它功率等级机组高压外缸加工的经验,制定了以数控镗床和数控龙门铣为主体加工设备,以摇臂钻床、万向摇臂钻床为辅助加工设备的高压外缸加工方案,在本方案中采用的主要加工数控设备为进口高精度Φ180数控镗铣床,XKA2840×100数控桥式龙门镗铣床,辅助加工设备为Z33100滑座式摇臂钻床。

4高压外缸加工简要工艺流程:

因为汽缸存在两头小、中间大的特点,开档加工时,就不能采用立车,而只能采用单半铣削的方式。在确定了高压外缸总体工艺方案之后,对工艺方案进行了细化,按照粗加工、精加工分开的思路,给出了对应的工艺流程:

上半:毛坯来料——划线——粗铣各端面、中分面、开档——粗镗各端面、凸台、管口——焊接各个管口法兰——转精加工划线——铣削工艺基准、半精铣中分面——加工中分面各孔——精加工中分面及中分面各孔、内圆、开档、端面——把合上下半——加工中分面各结构、各法兰——水压试验——补充加工各大孔、各销孔。

下半:毛坯来料——划线——粗铣各端面、中分面、开档——粗镗各端面、凸台、管口——转精加工划线——铣削工艺基准、半精铣中分面——精加工中分面各孔——精加工中分面及中分面各孔、内圆、开档、端面——把合上下半,合铰销孔——拆开上下半——加工中分面各结构、各法兰——水压试验——补充加工各大孔、各销孔。

5主要工艺难点及工艺措施:

5.1汽缸非常重,并且切向进汽导致汽缸左右不对称。

在高压外缸的整个加工过程中,汽缸上半重25吨,汽缸下半35吨,汽缸非常重是一个贯穿始终的问题,而且汽缸上、下半的左右两侧都不对称,因此在上下半在龙门铣粗加工、精加工之前,都必须要按照我司内部的标准DZ6.1.139进行负荷分配,以保证加工过程的安全性和加工精度。

汽缸负荷分配的具体过程如下:

(1) 在汽缸中分面向下、向上时,将汽缸放置在四个等高垫铁上。要求支撑汽缸的四个垫铁放置在汽缸中分面四边角位置,且其相对于汽缸轴向中心线对称布置。

(2) 预先将电子测力器调至零位。

(3) 用油压千斤顶顶起汽缸中分面某一边角1~2mm,用电子测力器换下等高垫铁,随之缓慢落下汽缸;再按同样方法,使汽缸由四个电子测力器支撑。

注意:等高垫铁与测力器高度一致,误差0.02mm。

(4) 对中分面4边角编号,根据显示屏上的数据(单位:KN)计算出汽缸总重P。

(5) 将汽缸总重量分配至4个测力器上。

(6) 按照汽缸图纸精度要求执行负荷分配,如图2,图3:

上半A,B,C,D处负荷比例分配为:23.7±3%,20.7±3%,30±3%,26.6±3%;

下半A,B,C,D猫爪负荷比例分配为:24.2±3%,25.8±3%,24.2±3%,25.8±3%。

图2

图3

在各个加工过程中转换支撑时,依然需要负荷分配,用液压千斤顶依次顶起4支撑点,换下电子测力器,换上等高垫铁,具体而言就是:

(1) 对于划线作业,负荷分配完成后划汽缸水平中分面线,支撑转换后,按负荷分配时划的中分面线找平进行后序划线作业。

(2) 对于龙门铣铣面,负荷分配调整好后,在汽缸四角铣等高面,支撑转换后在主轴上架百分表,检查四个小平面是否高度一致,允差0.01mm,如超差,调整平面千斤顶至允差范围内。

5.2 汽缸两头小,中间大。

一般而言,汽缸加工开档,习惯于采用上下半把合在一起进行立车的方式,但前提是要求汽缸呈现出一种逐渐扩张的喇叭形结构,方便工人对刀等操作。

而该型号汽缸是一种两头小、中间大的结构:前汽封最小内圆为φ1116,后汽封最小内圆为φ1118,而内腔最大内圆为φ1874,且有仅10mm宽的小开档槽,非常不方便工人调整和对刀操作。

另一方面,汽缸非常重,上下半把合在一起有将近60吨,把合过程非常耗时,且左右不对称,在加工过程中存在极大的安全隐患。

因此,汽缸采用单半铣开档的加工方式,在XKA2840×100数控桥式龙门镗铣床上完成加工的方案。

为了达到上下半各开档错位不大于0.05mm的要求,在上下半开档半精铣,各自留0.5mm精加工余量,在精铣之前,需要将上下半预合缸,实测开档的错位数据,并以此为依据来确定精铣开档槽时的切削量。

工艺如图4,图5,图6:

图4

图5

图6

加工效果如图7:

图7

加工精度和开档的错位量完全能够达到图纸要求。

5.3缸体各个方位的法兰比较多。

5.4汽缸在龙门铣和镗床上多次翻身、转运,存在加工的轴线统一问题。

汽缸上、下半各个方位上的法兰较多,且精度要求较高。

汽缸上、下半在龙门铣、镗床和钻床上多次翻身、转运,有可能造成轴线的不统一,而中分面轴线是所有加工最重要的基准。

为了避免轴线不统一给加工造成的误差,在精铣中分面之后,在高压进、排汽侧的猫爪上分别打好工艺基准面,作为后续加工过程中的找正依据,借助XKA2840×100数控桥式龙门镗铣床和PAMAΦ180数控镗铣床良好的精度保持性来保证轴线的统一,保证各个法兰的尺寸精度。

6总结

通过对该型号高压外缸的结构分析和工艺编制,学习和了解了135MW等级一次再热汽轮机的高压外缸,这是一个全新的机型,这是我司投运的最大亚临界煤气发电汽轮机,也是全国投运的最大亚临界一次再热煤气利用发电汽轮机。

该机组基于我司工业汽轮机设计平台,采用最新一代通流设计技术,采用超高温亚临界的主蒸汽汽源,结合我司技术领先的一次再热技术,首次将亚临界再热煤气发电汽轮机功率做到135MW,使煤气发电效率更大地领先于市场同行,用更高的发电效率为客户带来更高的收益。

我司在煤气利用再热机市场拥有大幅领先的市场占有率及技术优势,能针对30-150MW亚临界、超高温超高压、高温高压提供相应的定制化产品,并具有国内系列最全的投运业绩,具有海外多个项目多个功率等级的投运业绩。此次135MW亚临界煤气利用再热机首次投运是我司牢牢占据高端煤气发电市场的一个标志,是东方电气在煤气发电领域技术领先的一个生动写照。

参考文献

[1]中国电力百科全书.火力发电卷[M].北京:中国电力出版社,2000

[2]电力建设施工技术规范 第3部分.汽轮发电机组[S].北京:中国电力出版社,2012