中煤隧道工程有限公司 江苏徐州 221000

摘要:TBM大型设备是一种普遍运用于隧道开挖中的方法,TBM施工具有速度快、安全、可靠和对环境影响小等多种优点,现已成为长大隧道快速施工的趋势。本文以实际工程应用为例,对TBM大型设备在硐室内起吊过程中顶板围岩稳定性分析研究。

关键词:TBM大型设备;施工安全;稳定性

引言

山东新巨龙能源有限责任公司二水平北区回风大巷采用TBM推进,巷道贯通后需将设备拆除并运输至二水平北区辅运大巷安装始发,继续施工。我单位拟采用锚固在拆卸硐室以及安装硐室顶板岩层中的锚索束作为吊点,对TBM大部件的拆卸与安装施工。

根据盾构拆装方案,吊装最重构件为主驱动及底护盾组合件,该组合件总重90T,尺寸4000(宽)×2067(深)×5220(高)。主起吊吊耳采用原厂把合吊耳,翻身吊耳现场焊接在底护盾立面。

利用锚固在拆卸硐室以及安装硐室顶板岩层中的锚索束作为百吨级重大部件的吊点,在我国煤矿行业尚无先例,为了确保TBM在煤矿井下拆卸与安装施工的安全,需就锚索吊点的可靠性及相关技术问题进行研究。

1 工程地质概况

山东新巨龙能源有限责任公司TBM施工巷道为二水平开拓岩巷。巷道处于山西组3煤顶板砂岩中,山西组3煤层顶板以砂岩为主,岩石抗压强度为30.00~127.10MPa,平均为66.86MPa,属较坚硬岩~坚硬岩类,为较稳定~稳定顶板;山西组3煤层底板主要为砂质泥岩,岩石抗压强度为25.30~121.50MPa,平均为58.49MPa,属较坚硬岩~坚硬岩类,为较稳定~稳定底板。

2 施工技术方案

2.1施工概况

巷道贯通后整机推出至拆除硐室,撑靴基本完全露出。需将TBM拆除并运输至二水平北区辅运大巷安装始发,继续施工。TBM盾构机自重约700T,总长90m,由刀盘、主驱动、主梁、鞍架、车架、后配套系统等组成,主机部分单个部件尺寸、重量都非常大。受到煤矿井下巷道收敛及运输条件等限制,需将刀盘、主梁、车架及其它部件进行拆除,分块运输。其中,最重组合件为主驱动及底护盾组合件,总重90T,尺寸约4000(宽)×2067(深)×5220(高)mm,起重方式采用锚索束作为吊点。

拆除硐室长25m,宽12m,高11m,采用锚网索喷联合支护。

2.2 主驱动组合件起吊施工

2.2.1起吊锚索设计参数

1)锚索规格:采用Φ28.6mm×10300mm预应力钢绞线。

2)锚索外漏长度:800mm。

3)锚索间距:每组锚索间距为400mm。

4)锚固剂型号:型号为2850树脂锚固剂,每个钻孔安装5支锚固剂。

5)锚固力大于320KN。

6)锚索打设完成后按规定进行张拉试验。

7)拆除硐室分别布置两组主驱动起吊锚索和翻身锚索,共计16根锚索,每4根锚索为一组,各安装一个550×550托盘吊耳。

8)距起吊锚索1m处布置12m深探孔,并安装围岩移动传感器。

2.2.2 主驱动组合件起吊

两组起吊锚索安装60t吊耳悬挂60t风动葫芦用于主驱动组合件起吊,两组翻身锚索安装30t吊耳悬挂30t风动葫芦用于主驱动翻身。主驱动组合件吊离拆除硐室底板400mm时,利用两组翻身锚索缓慢拉紧,放平主驱动组合件。将专用平板车推至主驱动组合件下方,将其缓慢下放专用平板车上,采用封车器固定,向后运输。

3 模型建立

采用三维有限元数值模拟软件MIDAS/GTS建模,考虑模型边界效应及计算效率,建立模型尺寸为长度×宽度×高度=35m×50m×40m。模型的长度方向主要包括0-10m段巷道长×宽×高=10m×5.7m×4.85m;10-25m段巷道长×宽×高=15m×12m×11m;25-35m段TBM掘进巷道直径6.0m。吊装锚索建模长度10.3-0.8=9.5m,其中锚固长度根据施工方经验取为3m。主要岩层的物理力学计算参数按表1取值。

地层 | 视密度(kg/m3) | 孔隙率(%) | 吸水率(%) | 泊松比 | 普氏硬度系数 | 单向抗压强度(MPa) | 单向抗拉强度(MPa) | 450剪应力(MPa) | 内摩擦角 |

泥岩 | 2609 | 3.94 | 2.30 | 0.23 | 8.15 | 74.8 | 2.09 | 15.7 | 3502 |

粉砂岩 | 2551 | 5.10 | 1.97 | 0.21 | 8.68 | 82.36 | 2.14 | 16.3 | 3424 |

细砂岩 | 2627 | 5.69 | 1.12 | 0.20 | 12.71 | 110.6 | 3.99 | 18.64 | 3428 |

中砂岩 | 2637 | 3.51 | 3.51 | 0.13 | 8.15 | 71 | 4.07 | 12.95 | 3555 |

表1 岩石相关物理力学参数

计算边界条件为位移边界条件,即不考虑X、Y轴方向的位移,故对X、Y方向进行约束,对模型底部X、Y、Z轴方向进行固定约束。初始应力为自重应力,以及计算区域以上的岩石对计算区域所产生的压应力。压应力的计算按照海姆(A.Heim)的静水压力理论方法进行:

![]()

式中,![]() -----原岩应力,Pa;

-----原岩应力,Pa;

![]() ------上覆岩石容重,取

------上覆岩石容重,取![]() ;

;

H------上覆岩石厚度,m。

经计算得,![]() 取26.5Mpa。

取26.5Mpa。

图3.1 整体计算模型网格划分 |

图3.3 计算模型纵断面 |

图3.1 计算模型网格划分

4 计算结果分析

4.1拆除硐室开挖后受力状态分析

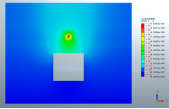

拆除硐室开挖后Y=17.5m(拆除硐室中心)断面的位移应力变化规律如图4.1所示。

(a)垂直位移云图 (b)水平位移云图

(c)垂直应力云图 (d)水平应力云图

图4.1拆除硐室开挖后位移及应力分布

分析拆除硐室开挖后位移及应力分布特征,可知:

(1)由垂直位移云图可知,拆除硐室顶板的最大位移量出现在顶板表面附近,最大下沉量约为66.8mm;

(2)由水平位移云图可知,拆除硐室两帮发出内鼓,最大内移量约为6.0mm。

(3)由垂直应力云图可以看出,硐室顶底板表面出现应力释放,顶板上方1m处应力值为20.3MPa,其值在顶板深部逐渐增大,最后接近原岩应力;在巷道底板浅部应力值为1.6MPa,其值在底板深部逐渐增大,最后亦逐步接近原岩应力;

(4)由水平应力云图可发现,拆除硐室四角存在较大应力集中现象,最大应力值21.7MPa。

4.2不同起吊阶段锚索吊点受力特性分析

主驱动及底护盾组合件总重86t,风动葫芦重为2t,考虑托盘、倒链及分配梁等重量,在分析中取总重为90t。分析不同起吊阶段锚索吊点受力特性。

4.2.1 主吊点受力阶段

主驱动及底护盾组合件完全吊起尚未翻身前,构件重力完全由主吊点承担。Y=20m(两个主吊点中心线位置)断面的位移应力变化规律如图4.2.1所示。

(a) 垂直位移云图 (b) 垂直应力云图 (c) 最大剪应力云图

图4.2.1 主吊点受力时位移及应力分布

1)由图4.2.1(a)垂直位移云图可知,硐室围岩在锚固起始点位置附近产生最大垂直位移,位移量为1.03×10-5m,总体非常小;

2)由图4.2.1(b)垂直应力云图可知,硐室围岩在锚固起始点位置下部附近产生附加压应力,最大应力值约为105.8kPa,在锚固起始点位置上部附近产生附加拉应力,最大应力值约为48.9kPa,小于该锚固段围岩(粉砂岩)的抗拉强度2.14Mpa。

3)由图4.2.1(c)最大剪应力云图可知,在锚固起始点位置附近产生附加剪应力,最大应力值约为80.8kPa,小于该锚固段围岩(粉砂岩)的抗剪强度16.3Mpa。

同时,根据锚固体粘结强度与岩石单轴抗压强度的经验公式:

![]() (3-2)

(3-2)

式中,C----锚固粘结强度,MPa;

RC-----岩石单轴抗压强度,MPa;

计算可得,锚固体的粘结强度为1.58MPa,大于锚固段的附加拉应力及剪应力。

综上,该阶段锚固体安全。

4.2.2 主辅吊点共同受力阶段

主驱动及底护盾组合件翻身完成尚未放置到平板车前,构件重力由主吊点和辅助吊点共同承担。该阶段锚固体安全。

5 结论

通过对TBM大型设备起吊过程的数值模拟,分析了不同受力阶段下硐室顶板围岩的位移、应力状态等规律,结合实际施工情况得出如下结论:

(1)拆除硐室顶板初始最大位移量出现在顶板表面附近,为66.8mm;硐室两帮产生内鼓现象,四角存在较大应力集中,顶底板表面出现应力释放,应力值随顶底板深部逐渐增大,最后接近原岩应力。

(2)主吊点受力阶段和主辅吊点共同受力阶段的数值模拟计算结果安全性较高,均满足起吊施工要求。

1)主吊点受力阶段,最大垂直位移发生在硐室围岩锚固起始点位置附近,为1.03×10-5m;采用主辅吊点共同起吊时,最大位移量为6.5×10-6m;总体非常小。

2)主吊点受力阶段锚固位置附近的最大压应力、最大拉应力、最大剪应力值约为主辅吊点共同受力阶段的2倍,且均远小于锚固段围岩的抗拉强度及抗剪强度。

(3)通过数值模拟计算分析并结合实际施工监测情况验证了岩层超长锚索作为TBM超重主驱动部件拆装吊点的可靠性,为以后同类型施工提供了参考依据。

6 实测分析

在硐室顶板距起吊锚索1m、5m处安装GUD350围岩移动传感器(精度1mm),将主驱动组合件起吊后,监测传感器数据数值为0。主驱动组合件起吊10cm高度并采用水准仪监测沉降,静置30min前后主驱动组合件无下沉,顶板无脱落等现象。翻转过程中起吊平稳,无异响、硐室掉皮等异常情况,翻转施工安全可靠。

参考文献:

[1]张杰. 地下超大断面硐室群稳定性数值模拟分析[D]. 辽宁科技大学, 2018.

[2]金雪红. 长距离输水隧洞TBM掘进过程围岩稳定性探讨[J]. 黑龙江水利科技, 2020, 48(5):3.

[3]刘远程, 邓荣贵, 傅支黔,等. 双护盾TBM掘进过程中隧道围岩强度及变形测试研究[J]. 铁道科学与工程学报, 2021, 18(10):9.