珠海格力电器股份有限公司 广东 ,珠海 519000

摘要:传统的注塑试模过程,往往只是获取注塑机床及辅助设备上显示的表面上的成型参数,这些参数不能够反应注塑过程的真实情况,导致所得参数的可复制性差,不能有效指导批量生产。本文从塑胶材料的角度出发,基于材料本身的流动行为,研究制定了一套科学的注塑方法,获取塑胶材料在干燥、熔胶、注塑填充、补缩、保压、冷却等过程中实际的温度、压力、速度、时间、位置等参数数据;这些参数不受试模机床差异、辅助设备差异以及它们本身精度的影响,能有效指导批量生产。本文为注塑试模调试人员及生产调机人员提供了一套标准的、科学的试模流程和方法,并附以案例说明。

关键词:科学注塑、试模、塑胶、模具、成型参数

Research and Application of Scientific Injection Molding Method for Plastic Mould

ZhengZicheng

Gree Electric Appliances, Inc.ofZhuhaiZhuhai,Guangdong519000

Abstract: In the traditional injection molding trial process, the molding parameters on the surface displayed on the injection molding machine and auxiliary equipment are often obtained, but these parameters cannot reflect the real situation of the injection molding process. As a result, the reproducibility of the obtained parameters is poor and the batch production can not be effectively guided. Based on the flow behavior of plastic materials, a set of scientific injection molding methods is developed in this paper. Obtain actual temperature, pressure, speed, time, position and other parameter data of plastic materials during drying, glue melting, injection filling, feeding, pressure maintaining, cooling and other processes; these parameters are not affected by the difference of testing machine tool, auxiliary equipment and their own accuracy, and can effectively guide batch production. This paper provides a set of standard and scientific test process and method for injection mould commissioning personnel and batch production adjustment personnel, and a case is attached.

Key words: scientific injection molding, trial molding, plastic, mold, molding parameters

1、前言:

塑胶模具的试模是指在模具零部件完成加工制作、模具组装完毕后,在批量生产之前通过注塑机进行注塑试生产并得到注塑件样品,然后通过对样品的检测、装配、实验测试情况,以及试生产过程中对模具各方面的符合性排查评估,来确定该模具是否符合设计要求、满足批量生产要求的过程。

注塑试模的目的:①发现塑胶模具在模具动作、水路设计、冷却效果、胶口设计、模具配平等方面的问题,并进行改进;②在模具没有异常、满足设计和批量生产要求的前提下,获得一组推荐的工艺参数,作为后续批量生产的参数标准;③获得符合设计图纸要求的注塑零件,提供满足整机的装配试产和整机实验验证需要的零件物料。

传统试模过程存在的问题:传统的注塑试模过程往往只是为了得到满足设计图纸要求的注塑零件,注塑调试人员没有一套标准的、科学的注塑试模方法,仅凭个人调机经验,参考同类零件的成型工艺参数去不断调整更改进行试模,这样虽然也能得到满足图纸要求的零件,但是得到的参数往往不是较优的参数,没有可复制和可重复性,换一台机床、大一个吨位去试模或者生产,之前的参数参考意义不大。容易出现试模时能生产出来合格产品,但批量生产就很难调机、很难生产的现象。特别是对于零件变形要求高、尺寸要求精密的模具,以及采用特种功能材料生产的塑胶模具。因此研究一套标准的、科学的注塑试模方案,为一线的注塑调试人员提供方法指导和理论依据至关重要。

2、科学注塑方法研究的理论基础:

传统注塑试模过程,工艺参数的获取都是停留在注塑机床、辅助设备(例如模温机、热流道温控箱、烘料机等设备)上显示出来的参数或数据,这些参数都会因为设备本身的精度、设备的老化以及不同型号之间的差异,而不能体现真正的参数数据。

科学注塑方案是从塑胶原料的角度出发,基于塑胶原料在干燥、溶胶、注塑填充、补缩、保压、冷却等过程中实际的温度、压力、速度、时间、位置等数据。这些数据不受试模机床差异、辅助设备差异以及它们本身精度的影响。在试模阶段准确掌握注塑成型工艺四变量,固化四变量(材料的状态、材料的流动、材料的压力、材料的冷却),在下次试模或者生产时,就可以快速切换达到合格状态,提升切换效率,稳定生产。

3、科学注塑方法及操作步骤:

为了准确地得到塑胶材料在模具内部流动时的成型参数,在首次试模过程中固化成型工艺的四变量(材料的状态、材料的流动、材料的压力、材料的冷却),建立了科学注塑的10项标准测试方法和流程,形成规范。

3.1、材料水份测试

测量工具:水分测定仪

操作步骤:

①根据材料厂家提供的物料物性要求及含水率标准,确认材料水份干燥目标;

②取烘干后的被测材料,用合适的容器包装适量材料到实验室进行测量;

③通过水分测定仪,取10---15克材料放于托盘中,进行水分测量;

④记录测量结果,反馈给试模组人员。

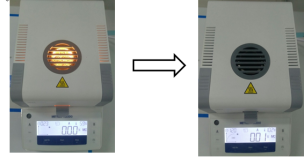

图1材料水分测试

试模材料烘干后的含水率要求为≤0.1%,对试模材料按要求条件进行烘干后,进行水份测试,结果为0.01%,结论为合格。如上图所示。

3.2、溶胶温度测试

测量工具:接触式测温仪

图2接触式测温仪(料温探头)

操作步骤:

①根据材料厂家提供的物料物性要求,设定注塑机炮筒温度;

②待炮筒温度正常到设定温度时,设定注塑机进行排胶;

③利用材料测温仪对炮筒射出的材料进行温度测试,最少需测量三次;

④记录测量结果。

按熔胶温度测试的测试要求,对ABS-TR材料(编码:89910056)熔融后的液态材料,利用探温针进行测试温度。测试温度如下表所示,满足材料要求的中值220℃-235℃范围:

表1熔胶温度测试记录表

材料编码 | 材料名称 | 设定温度(最后一段) | 测量设备 | 测量温度 |

89910056 | ABS-TR | 230℃ | 接触式测温仪 | 1、221,℃2、222℃,3、222℃ |

3.3、运水流量测试

适用范围:接冷冻水运水组,接水温机运水组;不适用范围:接油温运水组,接高光蒸汽运水组。测量工具:流量测试仪

图3 流量测试仪

测量方法:所有模具的运水测量,都需要测量与模具接触的Ф10mm管接头,需要对每一组单独回水进行测量记录。如果是集水块或1寸接头的,需测量集水块后Ф10mm的各组运水。

按照标准300L/MIN以上为合格,实际测量动模冷水为347.5L/MIN,定模热水为563.04L/MIN,测试合格。数据如下表所示。

表2 运水流量测试记录表

测试序号 | 水路名称 | 流量测量记录1(L/H) | 测量并记录冷却水管直径;(mm) |

1 | 动模C1J1 | 347.5 | Φ10 |

2 | 定模C2J2 | 563.04 | Φ10 |

3.4、模具温度测试

测量工具:接触式测温仪

图4 接触式测温仪(模温探头)

操作步骤:在模具正常试模取件后,用接触式温度计进行模芯表面测量或通过模温监控取得(胶位面测量)。实测模具温度如下表所示(模温机设定温度:定模60℃、动模60℃):

表3 模具温度测试记录表

测量位置 | 定模 | 动模 | ||

A1腔 | A2腔 | A1腔 | A2腔 | |

天侧 | 48 | 49 | 50 | 49 |

地侧 | 47 | 48 | 49 | 49 |

操作侧 | 47 | 49 | 49 | 51 |

反操作侧 | 49 | 51 | 54 | 54 |

中心 | 62 | \ | 65 | \ |

最大 | 62 | 51 | 65 | 54 |

最小 | 47 | 48 | 49 | 49 |

平均值 | 50.6 | 49.25 | 53.4 | 50.75 |

实际中心位置存在热嘴分布,测量温度偏高;实际产品模具位置温度分布均匀,实际偏差值小于10℃;结论:合格。不同产品对模温均匀性要求不一样,可根据产品实际需求组设定合格标准。

3.5、注塑速度优化

原理介绍:塑胶材料是高分子聚合物,是一种非牛顿流体,非牛顿流体流动时所需剪切应力随流速的改变而改变。非牛顿流体的粘度:剪切力/剪切率≠恒定值,即粘度是个变化量。

根据塑胶高分子聚合物的非牛顿流体特性,塑胶填充过程中的有效粘度曲线如图示,填充速度越慢,有效粘度越高,越难以在模具内填充成型;填充速度越快,有效粘度越低,越容易在模具内填充成型;当填充速度快到一定程度时,有效粘度受其影响的敏感度降低,继续增快影响不大。因此为了塑胶材料能够在模具型腔内以较低的粘度更好地填充,需要找到有效粘度受填充速度影响的拐点。

图5 塑料填充过程中的有效粘度曲线示意图

试模准备:选择注塑设备,对注塑机有如下要求:①可以读取注射压力在保压切换点的实际压力;②可以读取注塑机的实际填充时间,并精确到0.01;③保压切换,有位置切换功能。

操作步骤:

1采用一段速度,关掉保压压力和时间,用位置切换方式;

2调整速度和保压切换位置,在最快速度下注射,填充型腔大约90%;

3调整注射压力设定值,确保没有压力限制;

4确定好其他参数后,保持切换位置和 压力不变,只改变注射速度;

5从最快速度到最慢速度,第次降低10%,在低速时,根据具体情况适当增加测试点;

6读取并记录第种速度下,注塑机的实际填充时间,精确到0.01秒;

7分别把填充时间和保压切换点的实际注射压力填入实验表中;

8以有效粘度为纵坐标,以剪切速率为横坐标,描绘对应点的曲线图。

根据操作步骤,进行测试验证,记录相关数据。

剪切速率是时间的倒数=1\填充时间;有效粘度是时间与压力的乘积=实际时间X实际压力

表4 注塑速度优化测试数据记录表

模次 | 填充时间(S) | 塑胶压力(MPa) | 剪切速率 | 有效黏度 | 设定速度 |

1 | 8.909 | 97.2 | 0.11 | 865.95 | 17 |

2 | 7.575 | 95 | 0.13 | 719.63 | 20 |

3 | 6.063 | 90.9 | 0.16 | 551.13 | 25 |

4 | 5.056 | 104.9 | 0.2 | 530.37 | 30 |

5 | 4.336 | 103.6 | 0.23 | 449.21 | 35 |

6 | 3.797 | 108.5 | 0.26 | 411.97 | 40 |

7 | 3.377 | 108.4 | 0.3 | 366.07 | 45 |

8 | 2.538 | 134.3 | 0.39 | 340.85 | 60 |

9 | 2.179 | 149 | 0.46 | 324.67 | 70 |

10 | 1.91 | 132.5 | 0.52 | 253.08 | 80 |

11 | 1.739 | 155.5 | 0.58 | 270.41 | 90 |

12 | 1.672 | 158.8 | 0.6 | 265.51 | 100 |

13 | 1.4 | 153.1 | 0.71 | 214.34 | 110 |

图6 粘度曲线图

从粘度曲线中,我们可以分析出,当速度设定45-100mm/s时,有效粘度曲线趋于平缓,当速度过低(<45mm/s)时,塑胶粘度过大,流动困难;当速度过高(>110mm/s)时,存在塑胶剪切分解,产品表面气纹、料花;从粘度曲线存在跳动现象,原因是机床不稳定,塑胶压力波动导致。

结论:此材料对于此模具的填充速度设定范围为45—100mm/s合适,可根据产品外观的实际情况在范围内选择。剪切速率与有效粘度曲线如图4所示。

3.6、走胶平衡优化

适用范围:对于一模多腔(两腔以上)的模具需要做走胶平衡验证

试模准备:准备精度0.01克的电子称。

操作步骤:

①设置注塑机,以标准的两阶段成型工艺运行(注射+保压);②关掉保压压力和时间;③注射短射的零件(以90%左右),称其每个型腔的重量;④分别验证慢速,中速和高速注射时的不平衡程度。

走胶平衡测试结果:采用低速、中速、高速多次测试,可以看出两型腔最大不平衡度为1.7%,较为均匀且小于6%,平衡度较高。状态合格。

表5走胶平衡优化测试数据记录表

速度 | 低速 | 中速 | 高速 | ||

型腔 | 速度1 | 速度2 | 速度4 | 速度5 | |

35 | 45 | 70 | 110 | 130 | |

型腔1 | 94.2 | 93.6 | 92.8 | 92.4 | 92.8 |

型腔2 | 92.6 | 92 | 91.4 | 90.8 | 91.4 |

不平衡度 | 1.6 | 1.7 | 1.5 | 1.7 | 1.5 |

不平衡度=(Max腔号-Min腔号)/Max腔号*100% | |||||

3.7、保压压力测试

通过在确定的保压时间内,产品的重量和状态,确认最优的保压压力范围,并记录。结论显示保压压力范围,产品状态描述和产品最终重量。

操作步骤:

①设备注塑机,以标准的两阶段成型工艺运行(注射+保压);

②设定保压时间为10秒;

③注射不同状态的零件,称其每个型腔的重量进行测量;

④分别验证不同压力范围的零件状态,确定压力范围;

表6 保压压力测试数据记录表

产品序号 | 压力值 | 产品状态 | 重量 |

1 | 100 | 末端毛刺 | 98.2 |

2 | 90 | 浇口位置毛刺 | 97.6 |

3 | 85 | 状态OK | 97.1 |

4 | 80 | 状态OK | 96.6 |

5 | 70 | 轻微缩水 | 95.2 |

6 | 60 | 轻微缩水 | 94.3 |

7 | 50 | 表面凹凸 | 94.2 |

通过测试,从产品实际状态,可以看出保压压力在80-85Mpa时,产品外观可接受。

3.8、保压时间优化(浇口冻结)

通过保压时间优化,得出浇口冻结时间。

操作步骤:

①设备注塑机,以标准的两阶段成型工艺运行(注射+保压);

②保压时间先设定为0秒时,每次成型3模产品;

③如表格所示,依次增加1秒保压时间,减少冷却时间,使整个循环周期不变(一直到浇口冷冻封胶,产品重量不增加为止);

④如下图所示设定多个不同的保压时间,每次成型3模产品,称量指定型腔的产品重量,把数据依次记录在表格里;

⑤根据图表确定最佳保压时间。

记录结果如下:

表7 保压压力测试数据记录表

产品序号 | 压力值 | 保压时间 | 产品重量 |

1 | 80 | 0 | 93.4 |

2 | 80 | 1 | 94.2 |

3 | 80 | 2 | 94.8 |

4 | 80 | 3 | 95.6 |

5 | 80 | 4 | 95.6 |

6 | 80 | 5 | 95.7 |

图7 重量随保压时间变化曲线图

结论:得出浇口冻结时间在3秒后,产品状态开始稳定, 保压时间设置3秒合适:产品尺寸合格,无毛刺飞边现象。固定保压压力,保压时间与重量的关系如上图所示。

3.9、周期时间优化

操作步骤:

①根据前面验证的压力和速度,确定注射速度;

②根据浇口冻结时间测试,加1—2秒,确定保压时间;

③通过熔胶时间+保压时间,结合产品变形、尺寸情况,确认最短冷却时间;

④通过自动化设备,调整开模、取件、合模时间,最终确定开合模时间;

⑤以上时间的总和,即为注塑生产的周期;

记录结果如下:

表8 周期优化数据记录表

注射(S) | 保压(S) | 冷却(S) | 开模(S) | 取件(S) | 合模(S) | 总周期(S) | |

实际周期 | 4 | 3 | 25 | 2 | 4 | 3 | 41 |

3.10、产品外观优化

操作步骤:

①根据注塑速度优化结果,在曲线比较平坦的位置(即粘度变化范围较小的区域)选择一个速度,用这个速度做产品填充分析,将产品分别填充到浇口位置、型腔20%、30%、40%、50%、60%、70%、80%、90%、100%等过程,观察这些产品是否有银丝(用材料水份测试排除材料干燥问题)、喷射纹、飞边、困气或排气不良问题;

②外观优化:如果用这个速度一段将产品打到90—95%,外观有问题,可以变更速度(在粘度变化范围较小的区域选择),看问题是否解决(速度的选择,粘度不稳定,会导致生产质量不稳定);

③如果因产品结构导致的问题,因优先考虑优化结构,再考虑分段注塑;

④增加保压解决其他外观问题,比如缩水、熔接线等,具体参考保压压力和保压时间优化。

4、科学注塑测试项目的适用范围:

对于特定的某一套模具来说,不是所有的测试项目都适用,我们在试模过程中可以根据模具的具体情况进行对应项目的测试。科学注塑测试项目的适用范围如下:

表9 科学注塑测试项目适用范围

科学注塑测试项目 | 适用范围 | 不适用范围 | 典型产品举例 |

材料水份测试 | 针对特殊的材料 | 无 | 特殊的材料:PC\ABS,PC,PEI,PPO等做外观件可测 |

熔胶温度测试 | 针对特殊的材料 | 无 | 特殊的材料或全新材料需要 |

运水流量测试 | 接冷冻水运水组,接水温机运水组 | 接油温运水组 | 结构非常复杂的模具。 |

模具温度测试 | 需要测量模温数据的模具 | 无 | 所有需要测量模温数据的模具 |

注塑速度优化 | 精密电动注塑机 | 油压注塑机 | 精密机床生产的零件(透明镜,齿轮,PEI、PPO等特殊材料的零件) |

走水平衡优化 | 一模多腔精密零件 | 针阀热流道 | 精密机床生产的零件(透明镜,齿轮等) |

保压压力测试 | 精密要求的零件 | 无 | 高要求的外观件,各类家电产品的主外观件等 |

保压时间优化 | 精密要求的零件 | 无 | 所有零件(有必要的),特别是外观件、运动部件或功能部件 |

周期时间优化 | 所有零件 | 无 | 所有零件 |

产品外观优化 | 所有外观零件 | 无 | 所有外观件(有必要的) |

5、总结:

基于模具中流动的材料的视角来考虑成型问题,是成型参数具有可复制性,并且能够有效指导生产的基础和关键。在试模阶段采用科学的方法和流程进行,准确掌握工艺四变量(材料状态、材料流动、材料压力、材料冷却),固化四变量,在下次恢复生产时,就能够快速达到合格状态,提升切换效率,稳定生产。

其中固化材料状态的测试方法有材料水分测试、熔胶温度测试;掌握材料流动的测试方法注塑速度优化、走胶平衡测试;固化材料压力的方法有保压压力测试、保压时间优化测试;掌握材料冷却的方法有运水流量测试、模具温度测试。通过以上科学注塑的方法可以很客观、准确的得到一组合适的成型参数。特别是对于尺寸精度要求高、翘曲变形要求高的零件至关重要,甚至在一定程度上决定一个机型能否顺利量产;能有效保证产品良好的生产稳定性和尺寸一致性,提高产品合格率、增加生产效益。

参考文献:

[1]张磊.基于神经网络注塑成型工艺参数优化[J].制造技术与机床.2007(05)

[2]刘琼,范有发,伊启中.非指导性引导教学法在塑料成型工艺及模具设计中的应用思考[J].当代教育实践与教学研究,2017(7):45-46.

[3]邱彤,刘泓滨,代元祥,徐永乾.基于正交实验与响应曲面法的透镜注塑压缩成型工艺参数的多目标优化试验 [J]. 塑料工业. 2021 (11)

[4]刘春太,申长雨,陈静波,等.注射模充模流动和传热过程的理论与算法[J].高分子材料科学与工程,2002 (11),18(6)

[5]颜海平.塑料注塑成型工艺性及控制措施[J].装备制造技术. 2010 (5)

[6]李镔,邝幸胜,叶榕伟,杨浩. 非常规厚度塑件成型工艺研究[J]. 模具制造. 2021 (11)