森松(江苏)重工有限公司上海分公司(江苏南通201323)

摘要:模块越来越朝着大型化集约化发展,这就对模块吊装提出了更高要求。完成大重量、大柔性模块的起吊不仅要完成模块的起吊就位,同时还要确保模块不变形、不损坏。模块多点起吊静不定,多点起吊如何确保各吊点受力的均匀,各个吊点载荷分配存在怎样的关系?研究如何合理应用吊装平衡梁来解决柔性模块的吊装难题,对推动大型模块起吊技术具有重要意义。

关键词:模块吊装;多点起吊;载荷分配

现代制造业对于设备制造周期有着迫切的要求,这推动着制造朝着大型化和模块化方向发展。很多模块都有着刚性差,重量重的特点,安装时大都需要用到起吊平衡梁。正确的吊装方法和专业的起吊平衡梁能更有效的避免模块在起吊过程中的变形和损坏,这对于模块安装的是否顺利息息相关。本文就针不同特性模块起吊方法以及刚性差的模块多点起载荷分配措施进行论述。

一、模块吊装主要方法

模块的形状一般为长方形,横向、纵向和竖向分别用X,Y和Z表示,重心为O点。为了模块吊装的平稳,模块上起吊吊耳宜设置在模块重心以上的顶部主结构上,位置尽量布置在模块起吊重心两侧关于X和Y对称位置。考虑起吊吊索在XZ或YZ平面内可能要形成一定夹角,吊耳方向应顺着此平面,以此来确保连接卸扣和吊耳不承受侧向力。如果吊索带夹角且模块重量较重,两吊点之间起吊时会产生较大的挤压力,可能会对结构稳定性产生影响,需要校核模块在这两个吊点之间的结构稳定性。以下通过对几类不同特点模块的起吊方法进行分析论述。

1.刚性大的模块吊装

整体刚性好不易变形的模块大都能在模块主结构中选择对称四点设置吊耳作为起吊点,起吊方法为长度方向用一个吊梁来起吊以保证长度方向吊索是竖直的,针对模块宽度方向能否承受吊索的挤压力来判断是否要增加宽度方向的吊梁。一般宽度较窄的吊索带夹角起吊(图1),吊索夹角不宜大于60°,吊耳方向应顺着宽度方向;宽度较宽的增加宽度方向二级吊梁来避免宽度方向吊索形成夹角挤压设备(图2)。对于刚性特别好且长宽比不大(接近正方向)可以四个吊耳直接朝向重心,单钩直接用吊索卸扣连接起吊而不需要用到吊梁。

图1刚性好的窄模块吊装 图2 刚性好的宽模块吊装

2.刚性较差模块吊装

针对刚性不是很好,长度又较长且长宽比很大的模块,如果直接设置4个点起吊模块刚性不足,弯曲变形会很大。增加起吊点,比如设置8个吊点起吊就能大大减少其弯曲变形了(图3),根据模块上的8个吊点,吊耳方向应顺着宽度方向,每4个一组,起吊设置一个主吊梁和两个二级吊梁,如此则能均衡的将模块重量分配到吊梁上,模块上8个起吊点载荷也能均衡分配。这种方式能满足重量很重的模块起吊同时还能安全可靠的将载荷均衡分配到各个受力部件。如果模块宽度较宽可以考虑在二级吊梁下再增加第三级吊梁起吊的起吊方式(图4)。

图3 刚性较差宽度较窄的模块起吊 图4 刚性较差宽度较宽的模块起吊

3.刚性很差的模块起吊

刚性很差的模块通常指整体重量较重,但是面积很大或长度很长,没有足够刚性的构件可以满足常规方法起吊。一般细长的大型管道,管廊、屋盖、核电岛大封头等。这类设备极易弯曲变形,所以必须每隔一定距离设置吊点,多点起吊难以避免,这类模块由于起吊点数量多,单个起吊点的平均负荷不大(图5),刚性差的窄模块通过吊梁上设置多个起吊点来满足模块多点起吊不变形(图6),刚性差的宽模块,宽度方向承受不了侧向挤压力,通过设置主吊梁以及多个二级吊梁来满足模块多点起吊不变形。

图5刚性很差的窄模块起吊 图6 刚性很差的宽模块起吊

二、多点起吊载荷分配措施

对于需要多点起吊的模块,由于一条线3个及以上吊点就会形成静不定结构,吊索直接连接起吊必定会出现每个点负荷分配无法确定的问题。例如图5所示模块,5个吊点理论上可能只有1个吊点受力也可能5个吊点都受力,当然实际中这类模块刚性都较差只要吊索的长度偏差小于各吊点的竖向位移值,在起吊之后模块的变形协调之下,每个吊点都承受一部分负荷,但是具体负荷大小无法确定,只知道最短的吊索处载荷最大。因此对于多点起吊静不定结构,设计计算每个吊点载荷时可以按照最大值考虑,如图5所示模块假设总重量100吨,吊点1和3之间的设备重量约40吨,极限情况吊点1和3都处于松弛状态,假设1~3之间的设备重量都由吊点2独自承受,这就是最大值。吊点1左侧的和吊点3右侧的重量在1和3吊点的吊索有效的状态下最将作用到吊点1和3上。正常状态下吊索制造偏差肯定是不会比这类柔性模块的挠度值大的。因此选择吊索和设计吊耳吊梁时按照这个极限值去计算校核即可,可以确保安全。最大值的方法要求更大的吊梁和吊索具,显然会增加吊梁和吊索具的费用。如果能避免静不定,将多吊点各处的载荷分配均匀那将会更合理。为此提出以下几种载荷分配措施来解决吊装中的载荷分配难题。

1.多机抬吊载荷分配措施

根据吊装物件的特点,结合吊装场地环境条件,可以采取两台、三台、四台甚至更多吊机配合抬吊。抬吊的原则是确保各台吊机按照方案设计要求承担负荷,在极限状态下任何吊机都不会超载。通常长的大模块适合双机抬吊,平面投影类似三角形梯形的大模块适合三机抬吊,平面投影为矩形的超大模块适合四机抬吊(在双机抬吊满足不了的前提下),圆形超大模块的起吊则可以采取四台或者更多吊机同时抬吊。

由于多机抬吊存在起升不同步等问题会导致各吊点实际受力与理论受力的偏差,这就需要根据设备特点和吊装条件进行综合评估,确定一个极限偏差值,对吊车负荷率进行控制。通常大件吊装规范常规要求的是抬吊负荷率75%或80%以内。根据设备特点分析评估也可以将负荷率提高到更大,甚至接近额定起重量。比如两个行车抬吊一个280吨质量均匀分布的30米长模块,两吊点间距20米,吊索吊具重量2吨,为此两个行车负荷分别为141吨,假设有很明显的的两端高低差1米(实际不可能任由起吊高低差达到这么大),此时低的一端行车负荷也仅141.6吨,实际考虑1.05动载系数,最大负荷148.7吨,所以 150吨行车也能满足吊装要求。如果是移动式起重机吊装,由于其工况更复杂且整机稳定性差,那么吊车动载系数需要取到1.1,同时吊机负荷率也应降低,根据吊装的操作的难易程度单机负荷率需控制在95%以内。只是原地起吊不回转不行走的双机抬吊负荷率可以达到95%;如果要回转、行走、甚至安装高度很高的负荷率应降低到80%以内;复杂且三机以上抬吊,单机负荷率则可能需要降低到50%甚至更低。所以要具体情况具体分析评估,确保台吊机按照方案设计要求承担负荷,在极限状态下任何吊机都不会超载即可。

为了确保多机抬吊的安全可靠,需要考虑各种影响因素。多机抬吊在吊车选择方面尽量选择相同规格型号和起升速度相同的吊车,如果是桥门式起重机能动作同步效果更好。在负荷计算分配上首先要确保重量和重心的准确,才能确保实际受力不会偏离理论计算。其次吊索具都必须有足够的安全余量,确保多机抬吊不会出现吊索具断裂的情况。除了理论计算,实际吊装操作控制也很重要,各项安全措施和应急预案都需要准备充分。

2.多级吊梁载荷分配措施

根据杠杆原理,当刚性很差的模块设计多点用于起吊时,为了使得载荷更均匀的分配到每个吊点,起吊时参照1.2节图3或图4所示这类多级平衡梁分载起吊方法。这种方法的优点是能很好的满足模块起吊吊点负荷分配要求,任何吊点载荷分配均匀;缺点是需要数量较多且定制尺寸的吊梁和吊索具,而且对吊机的最大吊装高度有一定要求。对于特别大的柔性模块可以多级吊梁和多机抬吊相结合的方式起吊,从而解决各种复杂的柔性模块起吊难题。

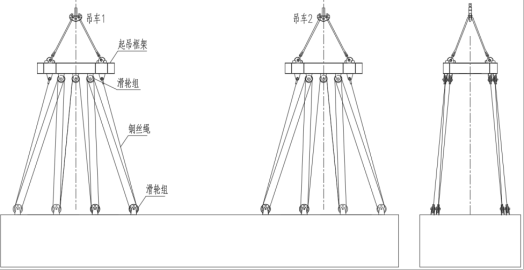

3.平衡轮载荷分配措施

通过吊索在滑轮上穿绕,通过吊索在滑轮上的转动从而使得个吊点受力均匀,避免出现局部载荷过大。这种方法同一个系统中钢丝绳为一整根,受力都是一样的,能很好的确保起吊的安全。方法示意图如图7。吊索和滑轮穿绕方式有很多种,详细可查阅起重机滑轮穿绕方法。这种方法缺点是所用钢丝绳长度特别长,穿绕难度大。

图7 滑轮平衡载荷分配措施示意图

4.其它载荷分配措施

另外针对这种多点起吊为了进一步确保各个吊点及吊索受力的均匀性,弥补吊索具制造长短误差,可以通过手拉葫芦拉紧的方式调整确保每一处吊索都受力。随着拉力传感器的应用,也可以增加拉力传感器实时监测和调整每一处吊点的受力情况,从而确保各吊点的受力在安全范围内。

三、结语

模块形状特点多种多样,吊装施工条件也各不相同,每一次吊装都需要根据模块特点,结合上述吊装方法和载荷分配措施,设计合理的吊装方案,从理论分析到实际操作各个要素全面论证,才能最终确保其吊装的安全。

参考文献:

[1] SH/T3536-2011,《石油化工工程起重施工规范》.

[2] GB 50798-2012,《石油化工大型设备吊装工程规范》.

[3] JGJ276-2012,《建筑施工起重吊装安全技术规范》.

[4] GB6067-2010,《起重机械安全规程》.

[5] GB/T 26079-2010,《梁式吊具》.

[6] GB50017-2017,《钢结构设计标准》.

【作者简介】谢光星(1987.10-),男,汉族,江西省赣州市人,本科学历,森松(江苏)重工有限公司上海分公司吊装运输工程师,研究方向:起重吊装。