1.中国石油抚顺石化分公司 烯烃厂,辽宁 抚顺 113008 2.中国石油抚顺石化分公司 研究院,辽宁 抚顺 113008 3.中国石油抚顺石化分公司 石油一厂,辽宁 抚顺 113008

摘 要:根据某线性低密度聚乙烯装置实际生产情况,介绍冷凝操作模式情况,冷凝操作对气相流化床反应的影响,提高了时空产率和催化剂活性,并且分析两种进退冷凝态的方法,以及研究了冷凝液浓度对流化质量的影响大小,从而对装置以后的生产情况提供了有利的实际操作依据。

关 键 词:冷凝技术;淤浆区;循环气流速;流化质量

1.冷凝液分析

1.1冷凝液种类

以抚顺石化线性低密度聚乙烯装置为例,在冷凝操作模式下,对于冷凝介质的选取主要考虑以下几种情况:

(1)露点不能太低,不能低于反应器入口温度否则不能进行冷凝模式操作;

(2)露点不能太高,若快接近反应温度,可能发生树脂粘结现象;

(3)浓度在合适的范围内,浓度过高易造成树脂粘结,对于抚顺石化线性来说满负荷生产最大浓度在12-13%左右[1]。

在气相法流化床生产聚乙烯时,循环气的露点温度应该在反应温度和入口温度之间。对于反应入口温度可以通过改变表观气速的大小来对循环气量进行调节;露点温度可以通过改变循环气压力、冷凝介质种类和浓度来进行调节。工业化试验结果如图1所示。

图1 不同冷凝介质下循环气体露点温度与介质浓度关系

1.2露点温度

循环气露点温度是与反应器达到冷凝态操作模式和安全有关的重要指数。但是,循环气的露点温度是无法利用常规仪表测量出来的,因此就必须借助热力学模型通过测量物流的组成成分和压力等一系列参数计算出来。准确计算循环气的露点温度对于研究冷凝态技术是非常重要的[2]。

2.冷凝模式切换

淤浆区是冷凝操作模式的最难解决问题之一。淤浆区的出现与聚乙烯颗粒夹带量息息相关。大量经验表明在非冷凝态操作时流化床的循环系统可以容忍一定量细粉夹带,但是在刚进入冷凝态或者快要离开冷凝态时,由于循环气中冷凝液非常少,管道中容易产生类似浆糊的物质,极容易堵塞管道。当冷凝液含量大于3%的情况下,淤浆区就会消失[3]。

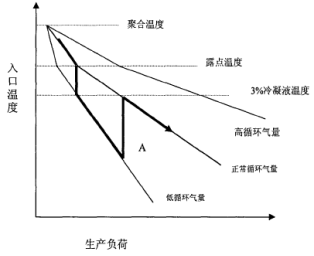

对于快速进入或快速退出冷凝态一般有两种操作方法,反应器中注入一定量的异戊烷,改变循环气的组分,提高循环气密度和传热能力,从而提高露点温度,两种操作方法不同的是循环气流速,如图2、图3所示。

图2 冷凝操作模式的切换路径(a)

这种操作方法的特点是:反应在较低的循环气流速下来进入冷凝态,管路中的聚乙烯颗粒夹带较少,淤浆区变窄,有利于很好的穿过淤浆区。

图3 冷凝操作模式的切换路径(b)

第二种操作方法的特点是:反应在较高的流速下进入冷凝态,这样管路中颗粒夹带量较多,使淤浆区变宽,但是,此状态下有利于反应器换热。根据抚顺石化线性装置实际情况,采用第一种切换模型进行操作。

3.冷凝液浓度操作

3.1进入冷态操作

在反应达到要求的异戊烷浓度时,要注意对组分的调节。由图4可知,随着反应器中异戊烷浓度的提高,露点温度也随之升高;在接近反应器入口温度时,必须快速进入到冷凝模式。反应负荷较高时,进入较快。

图4 进入冷态操作路径

3.2退出冷态操作

在退出冷态时,首先降低异戊烷浓度,这样就需要停止注入异戊烷,这时要对进入淤浆区加以注意。由图5可知,有两种操作模式可以退出冷凝态[4]。

策略一:首先降低异戊烷浓度,直接导致入口温度持续降低,露点温度随之降低。在快要到达淤浆区时,提高表观气速,降低负荷,退出冷凝态,之后再继续减少异戊烷在反应器中浓度。这种操作方法可以使反应保持在较高的负荷下进行操作。

策略二:直接降低催化剂含量,把系统退出冷凝态模式,之后在低负荷下开始降低异戊烷浓度。随着异戊烷浓度的降低,稍微提高一些负荷,有助于减少产量的损失。

图5 退出冷态操作路径

4.流化质量与冷凝液浓度关系

流化质量的变化决定了这种带液操作的气相流化床反应器是否稳定,所以流化质量的变化是十分重要的。根据流态化原理可知,在鼓泡流态化区域,流化密度越小,即流化床疏密度越小,流化质量越差。当反应系统中异戊烷浓度提高时,流化密度逐渐降低,意味着流化质量逐渐变差[5]。相反,异戊烷浓度降低时,流化密度升高,随之流化质量变好。

在使反应进行冷凝模式操作的同时,流经分布板的气流可以破坏那种固液形式的颗粒淤积,同时新进的异戊烷蒸发能力不能超过分布板区域液体的蒸发能力。由于气相流化床内液体的蒸发速度与反应放热速度、液体和固体在气相流化床内分散速度,以及工艺操作条件等因素有关,很难从理论上预测[6]。根据经验来说,低浓度异戊烷含量,流化床的蒸发能力是足够用的,当高浓度异戊烷含量时,流化床的蒸发能力可能达不到要求,从而导致反应器局部区域淤积结块,使流化质量恶化,装置停工。所以,总结经验控制好一个合适的异戊烷浓度范围,是保证装置平稳生产的前提条件。

5.总结

(1)根据各种冷凝液介质的自身性质,并且考虑各个聚乙烯装置的特点来选择合适的物质作为冷凝介质,一般情况来说,选用较多的为异戊烷;

(2)在进退冷凝态时,要减少淤浆区停留的时间,这样可以保证反应的平稳性,降低反应器结块的可能性;

(3)正常生产情况下,不仅要密切关注冷凝液浓度,也要时刻注意流化密度,不同的参数一起考虑这样才能保证装置的安全平稳生产。

参考文献:

[1] 王根.UNIPOL聚乙烯工艺反应冷凝态模式浅析及切换要点[J]. 河南化工,2014,31 (5):45-47.

[2] 胡井强.UNIPOL PE气相流化床工艺冷凝态操作冷剂浓度分析[J].广州化工,2014,42(4):146-147.

[3] 张官云,江咏梅. 混合戊烷在PE装置冷凝态技术中的应用[J].石化技术,2012,2: 35-37.

[4] 马师,张丽. 气相法聚乙烯反应器进入冷凝态时静电的防范[J].化工生产与技术,2014, 21(4):45-47.

[5] 郭玲,李晓琳.浅谈LLDPE装置投冷凝态操作[J].中国科技纵横,2010.

[6] 张丽霞.Unipol气相法聚乙烯工艺技术进展[J].合成树脂与塑料,2013,30(4):70-74.