1甘肃德通国钛金属有限公司 甘肃 金昌 737100 2金川集团股份有限公司镍钴研究设计院 甘肃 金昌 737100

摘要 通过对体系溶液pH值、温度、气液接触面、相对湍流速度、真空度几个方面进行研究分析,开发设计一种高效专用脱氯装置及气路闭路循环工艺,实现清洁、文明、环保生产。

关键词 氯化体系 游离氯 空气吹除 填料塔

Research and design of deep dechlorination process and equipment for chlorination system solution

TIAN Zhong-yuan LI Yanmei

Gansu Detong State Titanium Metal Co. LTD,Jinchang City,Gansu Province,737100

Jinchuan Group Co., LTD. Nickel-cobalt Research and Design Institute ,Gansu Province,737100

Abstract Through the study and analysis of the pH value, temperature,gas-liquid contact surface, relative turbulence speed,vacuum degree of the system solution,the development and design of an efficient special dechlorination device and gas circuit closed circulation process,to achieve clean, civilized, environmental protection production.

KeywordsChlorination system Free chlorine Air blowing Filler

0 前言

金川电钴采用氯化体系不溶阳极电积工艺,可获得较高品质电钴产品,但生产过程中会有大量氯气逸散,作业现场有明显氯气味,岗位工人须佩戴防毒面具开展工作,同时产出的湿氯气和蒸汽对厂房结构、母线及其他设备产生腐蚀。

为改善现场作业环境,需彻底解决系统阳极液脱氯不彻底,阴极液未脱氯,阳极液残存氯气作为新液返回等技术难点,故需从脱氯效率着手,开发一种高效脱氯专用装置,实现清洁环保生产。

1 深度脱氯技术研究

目前常用脱氯方法有物理法和化学法,主要应用在氯碱行业淡盐水脱氯系统。化学法除氯效果好,一般用亚硫酸钠作为吸收介质,但会给原液带来新杂质,钴系统工艺对循环利用的阳极液杂质要求较为苛刻,因此化学法不予考虑。物理法有空气吹除法和喷射真空法、机械真空法。

根据双膜理论,Cl2在溶液中的溶解到HClO的分解,实质是吸收质通过气膜和液膜的分子扩散过程。物理法脱除游离主要是破坏其溶解状态的化学平衡与相平衡,即通过调整溶液pH值、提高溶液温度来破坏化学平衡,通过气液两相流的高速紊流湍动及增加接触面,降低液面氯气真空度来破坏相平衡,从而达到脱除余氯的目的。

1.1调整溶液pH值

Cl2在阳极液中的溶解度随着溶液pH值降低,已溶解的氯气和次氯酸会发生逆向反应而逸出,控制溶液pH值对脱除游离氯很重要。目前阳极液体系运行pH值可满足最优工艺指标要求。

1.2提高溶液温度

Cl2在阳极液中溶解度随温度的升高而降低。在生产工艺允许的条件下,提高溶液温度有利于氯气的脱除。

1.3气液两相接触面及相对湍流速度

可利用比表面积大的多层填料、高气区增加气液两相的传质面积。为保证较高的气液两相流的相对速度,脱氯塔底部可设置旋流式切向通风孔,让部分尾气作为强制对流动力源进入脱氯塔旋转上升,与下落的电解液的液滴形成逆向流动,实现强制对流,避免气体在填料塔中形成短路。

1.4提供溶液面真空度

为降低Cl2在溶液中的溶解,需降低液面氯气真空度破坏原相平衡,从而加速余氯从溶液中快速逸出,在脱氯塔的尾部可设置真空泵和高压引风机降低气相传质动力。为增加整塔的真空度,可考虑进气端设置在填料最底部,在填料层内部形成较高的真空段。

现有真空脱氯工艺脱氯效果较差,需以物理脱除法为理论基础,在不改变现有电积液成分且不引入其他杂质成分的情况下开发高效深度脱氯工艺及专用装置,提高游离氯脱除效率,实现产业化。

2 高效脱氯塔设计基础

脱氯塔设计为负压操作、传质面积大的填料塔,采用底部多层填料+顶部真空负压栅板气区,按照初步设计思路配置简易反应装置验证其脱氯效果,试验脱氯效果良好,脱氯后液游离氯低于4ppm,脱氯液无明显氯气味。

表1 游离氯含量检测数据(单位:g/l)

序号 | 脱氯前 | 脱氯后 |

1 | 0.0086 | 0.0035 |

2 | 0.0178 | 0.0030 |

3 | 0.0096 | 0.0034 |

4 | 0.0224 | 0.0039 |

5 | 0.0145 | 0.0033 |

2.1 深度脱氯塔

深度脱氯塔设计为三级填料+栅板气区结构,布液层采用不同粒径分布的实心锥螺旋喷嘴和涡流螺旋喷嘴分层布液,填料采用新型PP材质多面空心球,顶部设置丝网除雾器,避免液滴可能被带入氯气系统。

2.2 保安脱氯塔

保安脱氯塔设计采用二级填料+高气室的结构,气区部分从结构上设置多层折板,迫使上升气流形成S状流态上升,从而加强扰动,增加流程。

2.3 末端真空设备

深脱塔和保安脱氯塔均为填料塔结构,均需引入气体作为动力源强制对流,设计采用高压引风机作为动力设备。

2.4 闭路进气方式

在两座新建脱氯塔的储液器上部,设置可调节负压的文丘里喉口多点送风,补充气体形成上升气流,与下落的液滴形成高速的气液两相逆流,提高传质速度。进风来自于经脱氯塔后的引风机出口正压段部分,即有少量气体返回脱氯塔,形成气路的闭合循环,不额外增加烟气量,同时气体的闭路循环可显著提高氯气浓度。

图1 深度脱氯塔设计图 图2 保安脱氯塔设计图

3 工艺路线

通过真空蒸发器加热、电解液pH值自调节、填料塔、高气室、不同负压区等措施,进而升高温度、增大传质面积、气液两相逆向高速湍流、次氯酸的二次分解负压高负压环境,实现整个流程的精细化、高效化脱氯。

(1)一段真空蒸发脱氯

为保证原生产体系体积平衡,一段采用真空蒸发脱氯工艺,脱除溶液中游离氯的同时对溶液进行蒸发,缩小体系内溶液体积。

(2)二段深度脱氯

深度脱氯设计在真空蒸发脱氯后,将真空脱氯后的阴极液、阳极液合并后进入深度脱除塔,使游离氯聚集释放,将阴阳极液残存的游离氯进行彻底脱除。

(3)三段保安脱氯

将深脱塔的溶液再次进入保安脱氯塔,对溶液中残存的游离氯及过程中次氯酸分解的氯气进行保安脱除。

深度脱氯及保安脱氯塔利用脱氯柱的高度,将溶液从顶端喷洒进入,中间设计缓冲或填料装置,通过高密度喷淋布液、丝网除沫等措施增加气液接触面积,底部设置可调节负压文丘里喉口多点送风,将引风机末端的少量氯气作为吹脱动力源实现气液两相强制对流。末端配置高压引风机,脱氯罐内形成微负压,氯气在罐顶进行聚集,产生的尾气送入现有碱吸收系统。

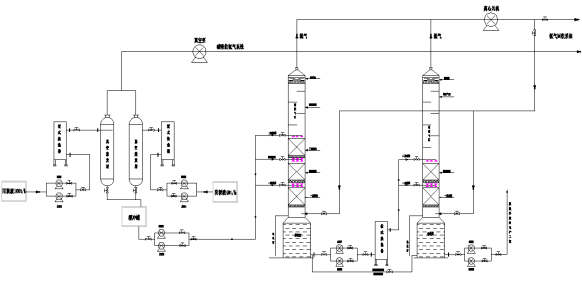

图4 工艺流程图

4 技术经济或社会效益分析

该技术及装置工程化应用后,将彻底解决长期以来作业现场氯气逸出污染环境、腐蚀设备设施的问题,操作环境达到职业卫生要求,可实现清洁、文明、环保生产。该技术研究成功后,在镍氯化体系及相关领域有较好地推广应用价值,环境效益与社会效益显著。

参考文献

[1]曾辉,丁庆华.真空蒸发脱氯技术在电积钴生产中的应用,有色金属(冶炼部分)[J].2015(11),10-12.

[2]肖光,周艳广,张文杰等.一种空气吹除法用废硫酸脱氯塔及废硫酸氯气脱除方法[P].中国:201510178908.6,2015.8.12.

[3]周文建,罗勇,王黎丽等.一种离子膜烧碱工艺中淡盐水用脱氯装置[P].中国:201120321354.8,2012.5.30.