中国石油锦西石化分公司 辽宁省葫芦岛市 125000

摘要:NG系列汽轮机是杭州汽轮机股份有限公司按引进西门子公司技术设计、制造的背压式汽轮机。本文依托于杭州汽轮机股份有限公司NG/32/25/0汽轮机为例,对汽轮机轴瓦安装提供技术要求。

关键词:汽轮机;可倾轴瓦;径向轴承;径向轴承

一、引言

由于可倾瓦轴承是由多块合金组成的,每一块都能够自由摆动,从而始终形成最佳的油膜,所以能够实现高速稳定的转动 ,由此被广泛应用在汽轮机中。但在实际工作过程中,可倾瓦轴承会受到载荷、环境变化等多方面因素的影响,从而容易出现各种故障,影响可倾瓦轴承性能的稳定性,进而影响汽轮机的长周期运转,所以对汽轮机可倾瓦轴承常见故障的分析研究就具有更为重要的意义,该文就对汽轮机可倾瓦轴承可能出现的各种故障进行分析,并着重介绍如何在检修后安装可倾瓦轴承。

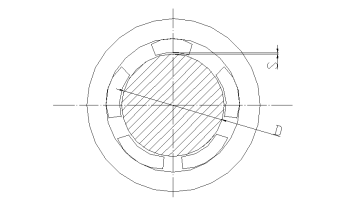

以我公司催化装置的汽轮机型号NG32/25/0为例,其径向轴承为2套5瓦块的可倾瓦轴承,一处轴颈为Φ100,另一处轴颈为Φ125.具体的出厂数据如下:

五油楔可倾瓦轴承切面图

二、测量计算法(借用上次检修过程中的数据)

在检修过程中我们一般使用测量计算法测定每块轴瓦的间隙值,并在安装后用压铅法进行再次确认,具体操作如下:

1 测量轴颈尺寸:

利用外径千分尺测得Φ100及Φ125轴瓦处轴颈为:

Φ100轴瓦处轴颈:Φ99.85

Φ125轴瓦处轴颈:Φ124.80

2确定轴瓦间隙:

NG32/25/0汽轮机径向支撑瓦为五瓦块径向可倾轴瓦每个瓦块都有供油点,润滑状态良好,在保证机组安全运行的前提下,轴瓦间隙取轴颈的1.5‰~2.4‰,设轴颈为D.

Φ100轴瓦间隙取值:S=0.15~0.24mm。现场测量间隙值:S=0.18mm。

Φ125轴瓦间隙取值:S=0.18~0.30mm。现场测量间隙值:S=0.24mm。

3 测量瓦体内径尺寸:

利用内径量表,测量5瓦块轴瓦瓦体内壁的五个撑力点内径,测各点内径数值。

测得5个撑力点的位置分别为D1、D2、D3、D4、D5,然后算出瓦体内径的平均值D平均=(D1+D2+D3+D4+D5)/2,再算出D平均-D的差值为δ。

Φ100轴瓦瓦体内径: 单位:mm

测点 | D | D平均 | δ=D-D平均 |

1 | 130.04 | 130.03 | 0.01 |

2 | 130.04 | 0.01 | |

3 | 130.03 | 0 | |

4 | 130.03 | 0 | |

5 | 130.01 | -0.02 |

Φ125轴瓦瓦体内径: 单位:mm

测点 | D | D平均 | δ=D-D平均 |

1 | 160.06 | 160.04 | 0.02 |

2 | 160.00 | -0.04 | |

3 | 160.02 | -0.02 | |

4 | 160.03 | 0.01 | |

5 | 160.05 | 0.01 |

4 计算瓦块平均厚度:

Φ100轴瓦瓦块平均厚度:B平均=(D平均-d-S)/2

=(130.03-99.85-0.18)/2

=15

Φ125轴瓦瓦块平均厚度:B平均=(D平均-d-S)/2

=(160.04-124.8-0.24)/2

=17.5

5 测量各瓦块实际厚度

先利用芯轴,芯轴轴颈与真实轴颈尺寸一样,然后将芯轴放在“V”型铁上,利用测高尺,在平台上滑动,测得芯轴在“V”型铁上的最高点,然后叠放块规,使块规尺寸为计算出的瓦块平均厚度,此时,利用装有千分表的磁力表座在平台上滑动,千分表调零,固定好千分表高度。

之后将每个瓦块分别放在芯轴上,在平台上滑动磁力表座,测得各瓦块的实际厚度。

6 根据各瓦块实测厚度,瓦块的平均厚度,瓦体各点内径与平均内径差值的半径差调整各瓦块厚度,使轴瓦间隙趋于相等。

以Φ100轴瓦1#瓦块为例,说明2#瓦块厚度的调整过程:

已知:瓦块实测厚度B2=15.05mm

瓦块平均厚度B平均=15mm

实测瓦体内径与平均内径的半径差:δ3=0.01/2=0.005mm

1#瓦块瓦背调整垫调整量:

(15.05-15)+0.005=0.055mm

即:1#瓦块瓦背需加垫: 0.055mm

同理其它各瓦块也进行这样的计算和调整垫片。

在下轴承装配好之后,顺着轴颈圆周方向放置几段长度为1/2的轴颈周长、粗为1.5~2倍顶间隙的铅丝,放上轴承体,并使其均匀的贴合在下轴承体上,拧紧中分面螺丝,使铅丝压扁。之后拆开轴承,利用外径千分尺测量被压扁的铅丝厚度,进而计算出径向轴承的顶间隙和侧间隙。

三、结语

根据多年的检修经验,使用测量计算法测定轴承间隙的效果,经过现场检验,运行效果较好,再经过压铅法的核对后,确保了数据的准确,现场机组运行状态下,轴承位置的振动、温度均在标准范围的下值,且能满足长周期的任务。现我公司大机组都采用测量计算法测定轴承间隙,且检修质量有保障,现场运行良好。