(首钢京唐钢铁联合有限责任公司 河北 唐山 063000)

摘要

针对处于连续生产作业的露天料场,通过选择最契合实际的施工方案,并充分利用料场现有设施,改进施工工法,优化施工工序,探索与生产协同推进的管控措施等方式,在不影响正常生产节奏的前提下,按期兑现投用目标,为后续同类工程建设管理提供了示范借鉴。

关键词:运行料场;限时封闭;施工管理

中图分类号:TU721 文献标志码:B

0.前言

越来越多的钢铁企业将循环经济与指标先进作为生产运行和技术改造的重要任务。尤其地处大气污染防治的重点区域,对环境保护工作更要高度重视。近年来,各相关企业都实施了一大批环保设施升级改造类项目,满足了自身发展和政府环保部门的要求。对露天料场进行封闭就是其中重要的一项。

1.工程简介

本封闭料场共设有4个料条(A~D),每个料条宽度50m,长度约590m。A、B、C料条主要贮存球团用精矿粉,D料条贮存选矿车间用原矿。封闭工程跨度245m,纵向长650m。结构形式采用预应力管桁架结构,每榀桁架间距15m。中间设置两道伸缩缝,伸缩缝宽度4m。结构计算单元纵向长度214m。结构高度65.780m。为减小拱脚推力,在满足斗轮机操作空间的前提下,在约39.7m标高处,设置平衡钢索,为保证拱桁架稳定,在拱桁架面内设置了纵向桁架及刚性系杆和面内支撑系统。

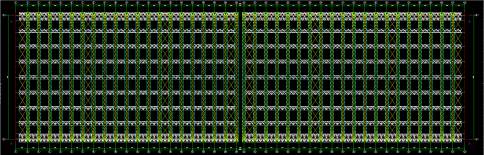

围护结构采用彩色压型钢板。外墙上部结构支点以下采用砖矮墙,支点以上围护结构采用彩色压型钢板,根据采光需要间隔设置玻璃钢采光带,采光带高度不高于20m。车间屋脊处设置通风口,喉口约9m,屋面采用无组织排水。两端山墙根据料堆位置设置大门,大门采用电动推拉大门,两侧设置人员逃生小门。球团棚两侧设纵向通长检修通道。结构布置详见下图。

图1 :结构平面布置图

2.施工方案的选定

对于新建或暂未投用的料场,安全且应用较广的是高空散装或原位拼装法方案,需占用结构下方场地作为拼装工装、吊具和运输机具的占位,这对于不间断作业的运行料场来说是难以提供的条件。经过多重方案必选,一种占用料场地址最少、工装占用位置相对固定、不影响料场内堆取料机作业、不干扰物料运输和检修设备正常运行的安全可靠的施工方案-“胎架拼装+累积滑移”的方案被确定。即在料场两端按照主桁架结构分段形式特点,布设相应数量的胎架和支撑架,结构在胎架上进行分段拼装,而后在支撑架上分段吊装对接形成第1榀主桁架结构;第1榀主桁架结构利用安装在基础上的轨道,从一端向中间滑移出一定距离后,重复上述拼装和吊装对接的过程,安装第2榀主桁架结构;与第1榀主桁架结构形成整体后再次向中间滑移;同样方式继续安装第3榀、第4榀、第5榀主桁架结构······,依次拼装、滑移,完成所有结构的安装,最终采用彩色压型钢板对结构进行封闭。

3.施工工艺优化

3.1将拼装、吊装细化分解成“主管上胎-腹杆拼装-地面焊接-脱胎翻身-分段吊装-高空拼焊-一次滑移-分级张拉-次桁架安装-二次滑移”等多个动作工序,确定各工序流水节拍、流水步距等参数特征,分析认为前期地面工序耗时接近所有工序一半,导致一榀结构已经安装完成,下一榀结构还不具备吊装条件,窝工严重。措施:一是增加地面拼装胎架数量,每榀主结构的分段拼装单元由单胎架改为双胎架;二是增加地面拼装人员与双胎架相适应;三是将所有胎架形式由卧式改为立式,一方面解决胎架数量增加导致的拼装场地不足问题,另一方面省掉了结构起吊前必须经历的“脱胎翻身”环节。节省工期。

3.2彩板安装是封闭主工序中的重要环节。传统方式施工前,需沿料条纵轴方向通长进行处理地基后,铺设轨道使高架平台在轨道上能够纵向移动进行彩板安装作业。而处理地基和铺设轨道,需沿料条通长方向、腾清至少20m宽度范围内的原料,既妨碍生产又耽误工期。为解决上述生产与施工矛盾,摒弃传统高架平台安装位置和方式,而是将高架进行改装后安装在现有堆取料机轨道上,实现“一轨双机”(高架平台和堆取料机)的同轨作业场面:①首先对高架平台底部基座进行改造,与现有轨道相符。②双机正式作业前,按照彩板安装节点计划和生产需求,安排好对应料条内原料储量和堆、取料节奏③同轨作业期间,两机之间采用机械限位、程序限位等技防措施,保证安全距离。

3.3相对打板。传统打板方案是主桁架滑移到位后,打板高架平台沿轨道相对于主桁架结构进行滑动,顺序安装彩板。当腾空物料铺设轨道难以实现、或“一轨双机”也不具备条件时,如何安装彩板?解决方案:将传统的打板高架平台相对主桁架进行移动,改变成结构相对高架进行移动。需要注意的是,这种方案会改变设计人员最初的设计思路,将原先结构滑移到位再安装彩板,变更为结构边滑移边安装彩板,使得滑移过程中滑移基础受到的荷载增加,设计人员要对荷载重新核算,包括结构单元和滑移轨道(墙)等,确保安全后实施。

3.4反向滑移。本次封闭区域主桁架共计42轴,以一侧为例,由一端(1轴)向中间(21轴)累积滑移。受场地限制支撑架和胎架布设在1-6轴线之间。

传统过程为,7-21轴主桁架滑移到位后;1-6轴主桁架采用原位拼装方案,即按照主桁架安装顺序,依次在6至1轴线位置进行支撑架安装、主桁架吊装、支撑架拆除、支撑架转移至下一轴线的工序施工。期间胎架工装伴随支撑架逐步向一端移动,直至退出料条区域。显然,这种方案有两个弊端,一是支撑架反复拆装,浪费工期。二是胎架逐步退出料条区域,必须寻找新的位置进行地面组装工作。

优化改进后方案:支撑架和胎架位置不变,10-21轴位正常滑移,1-9轴采用叠加反向滑移方案,即1-9轴主桁架全部吊装就位,采用500mm短管代替次桁架将1-9轴主桁架连接固定在一起。之后组织支撑架、胎架、吊装机械等全部撤场,再将叠加的主结构从8轴开始,依次反方向滑移至设计位置,断开短管连接后安装次桁架和檩条。改进优化后的方案,克服了胎架结构没有场地进行地面拼装的困境,更重要的是免去了支撑架和胎架等工装措施反复拆、运、装的工作量,大幅减少非关键工序内容,加快了屋面结构安装进度。

4.施工节奏优化

为确保工期、同时保证正常生产节奏,进一步对施工部署进行优化调整。

一是夜间汽运车辆频次明显降低,场地和道路交叉干扰少,此阶段安排地面作业全部展开:①安排人员和车辆进行挑料、倒运等工作;②所有拼装胎架全部散开,汽车吊、叉车、移动式操作平台全部满负荷作业,确保结构组对工作在上半夜全部完成;③结构组对完成后,安排焊接人员集中作业,确保主桁架的主、腹杆拼装在一个昼夜周期内完成。

二是白天生产检修人员、车辆活动频次加大,这一阶段收缩地面作业范围,避让生产通道和检修设施和场地等。同时昼间视野清晰、可视条件好,期间重点安排主、次桁架高空吊装、空中组对和焊接,以及预应力索具的穿拉、结构的滑移、卸载等精度要求较高的工序施工。

三是在料条外组织山墙结构施工时,不再占用料场地址,交叉作业程度大幅降低,此时果断调整资源配置、增加汽车吊投入。这种情况下为防止吊臂交叉、碰撞等情况发生,区域内所有吊车的吊装动作统一接受指挥,操作人员严格执行指令复述程序。

5.效果

该项目施工最大的难点就在于必须保证待封闭料场正正常作业,且需要克服场地狭小的现状,同时最大限度的节省工期。通过优化施工工艺,利用既有设施,对传统方法大胆改进,对工期节点咬住不放,最终料场封闭工程在不影响现有设施运行能力、不影响正常生产节奏的前提下,在政策规定的期限内,压缩30%以上工期顺稳完成了建设任务。

参考文献

[1]北京首钢国际工程技术有限公司,料场改造封闭工程项目初步设计.2020年2月.

[2]北京首钢建设集团有限公司,料场封闭专项方案.2020年4月.