新疆雪峰爆破工程有限公司 新疆乌鲁木齐 830000

摘要:随着当前爆破施工项目的日渐增多,传统的连续装药爆破方式暴露了诸多的问题,为提高爆破施工的安全性,间隔装药技术受到了人们的欢迎。间隔装药技术属于一种崭新的爆破技术,一经出现就在很多爆破施工作业中取得了良好的应用效果。由于间隔装药技术的优势,未来爆破施工中为推广该项技术,需结合施工要求科学确定间隔装药的各项参数。基于此,本文重点分析了爆破施工中间隔装药的原理与应用效果,对推广该项技术具有指导与借鉴价值。

关键词:爆破施工;间隔装药;应用

现阶段的矿产开采等环节都涉及爆破施工作业,但与其他的施工任务相比较,爆破施工的危险系数高,操作不当易诱发重大事故。但长期的爆破技术发展中也陆续出现了一些新技术,如间隔装药技术,这一技术克服了连续装药下单耗大、爆轰波作用时间短等缺陷,对提高爆破施工效果的意义重大。许多工程项目中都应用了间隔装药爆破技术,为提高技术应用水平,做好参数控制、技术优化极为重要。

1.间隔装药爆破理论性分析

1.1采用间隔装药爆破的原因

矿山作业中一般涉及爆破施工作业,如高陡露天矿,硬质岩层处理时可选择多种爆破方式。传统的爆破工艺多为柱状连续装药方式,此方式下的炸药单耗高、爆破时的振动作用力大、岩石破碎难以达到预期[1]。上世纪四十年代前苏联专家在传统爆破方式的诸多缺陷下开展了大量的理论研究与试验,研发了空气间隔装药爆破新技术,此技术下需在炮孔中添加空气间隔,以保障爆破能量的综合利用率。

1.2间隔装药爆破技术

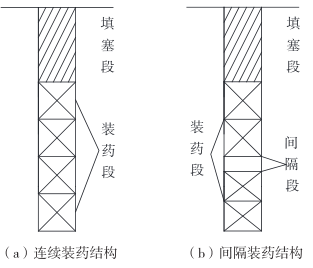

间隔装药爆破技术下因为有间隔介质的作用,爆破过程中往往会出现二次、后续冲击波影响。间隔装药的爆破原理为:空气间隔使作用于炮孔壁上的爆轰冲击力大大降低,避免炮孔周围岩被过度粉碎为粉碎圈,对消耗爆破能量具有重要作用;冲击压力的峰值相对较小,冲击波能量逐步减小甚至无冲击波,同步增大应力波能量,得到较大的爆破冲量,维持一段时间的应力波作用,最大化利用爆破能量[2]。连续装药与间隔装药如图1所示。

图1装药结构

1.3间隔装药爆破设计方案

1.3.1爆破设计

某煤矿中的间隔装药爆破技术应用效果良好,结合对该矿区现场情况的分析,岩石为第四系泥土、黏土、强化风石英砂岩、中风化鹅卵石。岩石炮区前排为清渣时第一排不用间隔装药方式,以减少头排装药量,而其他部分则利用间隔装药的方式,头排填塞高度加高1m,以创造安全条件;当岩石炮堆前排为压渣时,全部炮孔均采用间隔装药方式。由于在矿区现场的中风化石英砂岩、硬质石灰岩等分布较多,为达到最佳的爆破效果,应适当增加药量。

1.3.2孔网参数

爆破效果受孔网参数的影响较大,在确定孔网参数是应考虑爆破规程、操作经验,结合此矿区现场的具体情况,减小爆破振动造成的负面影响,炮区布设时遵循“喇叭状”,参数情况如表1所示。

表1孔网参数

钻孔编号 | 孔径/mm | 孔距/m | 排距/m | 超深/m | 孔深/m |

4 | 250 | 6 | 7 | 2 | 12 |

7 | 310 | 7 | 7 | 2 | 15 |

1.3.3装药量计算

此矿区中的装药量计算中采用反推法,参考爆破震动安全允许震速确定,公式如下:

Q=(Rk/αv)3

上式中,Q、v、R、k、α分别为一次起爆最大药量(kg)、震动速度(cm/s)、装药中心与保护目标之间的距离(m)、与爆破点到计算保护对象间地形、地质相关的系数、衰减指数。

2.间隔装药爆破技术的应用

2.1煤矿概况

某露天煤矿的生产能力为10.ooMt/a,地表为泥岩和粉砂岩,结合煤矿现场的具体情况,配备单斗卡车、半移动破碎站、带式输送机完成开采作业。现场开挖10个台阶工作面后,岩层高10m、煤台阶高11m的情况下配备孔径为120mm的露天潜孔钻机穿孔,剥离台阶钻深11m。煤岩爆破作业中采用连续装药结构,由于乳化炸药的装药长度小、炸药耗用量为0.17kg/m3,岩层底部粉碎严重,上部分布有大量岩块,为符合作业要求,相关作业人员需通过潜孔爆破继续处理上部岩块,此爆破施工过程中的成本投入较大[3]。

2.2空气间隔装药爆破试验

为在此煤矿作业中提升爆破施工的整体水平,大大降低施工成本,技术人员提出了空气间隔装药施工方案,由专人负责爆破试验,选用直径为200mm、长度分别为0.8、1.0、1.2、1.5m的PVC管制作空气间隔器,最后利用顶部带倒角的管帽封闭PVC管的上下端头。此露天煤矿中选择5处面积相同的爆破试验岩区,编号分别为0、1、2、3、4。每个试验区内布设5排炮孔,每排10个,炮孔深度为设计孔深±0.5m。依据相关操作规范将孔内管、起爆弹依次放入炮孔中。为避免作业时空气间隔器划伤导爆管,需确保导爆管与炮孔内部的贴合度,当铵油炸药装入后按照既定次序放入提前准备好的PVC管,利用炮孔填塞机装药,保障填塞效果符合要求。该次试验中利用毫秒延期非电导爆管起爆网络,炮孔内、外和排间起爆时间各有不同,分别是500.00、42.00、100.00ms

[4]。

2.3爆破效果分析

通过间隔装药爆破效果,发现在PVC管空气间隔器长度增大的情况下,炮孔爆破后冲距离逐步减小。无PVC管空气间隔器的炮孔内打孔炸药消耗量为0.45kg/m3,包含空气间隔器、炮渣长度在内的填塞长度为8.5m,炮孔爆破后冲距离超过了7m。当空气间隔器长度为1.5m时,炮孔爆破后冲距离相对较小,在3m以内,爆破能量损失相对较小。结合实际的爆破试验结果,炮孔四周仅分布有微小裂缝,难以符合爆破施工的要求。

根据此露天煤矿中现有的设备配置以及运输情况,爆破后外形直径在1.2m以上的岩块为大块岩石,这些岩石无法直接利用铲装运走,而需配备合适的设备在现场再次破碎后再运输。通过对本次爆破试验结果的分析,在PVC管空气间隔器长度较大时,产生的大块岩石数量相对较多,难以为挖掘机直接铲装运输提供便捷。该露天煤矿的铲装运输系统为集控中心控制模式,运输时该系统可实时监控运输情况。空气间隔装药爆破试验区用PC-2000型反铲。再进一步分析,PVC管空气间隔器长度增大的情形下,挖机铲装效率逐步降低,长度为0.8、1.0、1.2m时整体虽有波动但波动相对较小,当空气间隔器长度达1.5m时,挖机铲装效率相对较低。因此,从经济性、技术性等角度,此露天煤矿的间隔装药技术下,PVC管长度应为1.2m。

结束语:

间隔装药是爆破施工中的新技术,为提高爆破施工的安全性,保障施工质量与效率,相关爆破工程中应严格调查现场的具体情况,制定最佳的间隔装药爆破施工方案,优化技术参数与工艺流程。

参考文献:

[1]吕文伟,王元清.特殊地质条件下露天矿爆破质量提升措施[J].露天采矿技术,2020,35(2):5.

[2]杨凯,李杨春.中深孔爆破施工技术在采石场的应用及质量控制措施[J].中国水运:下半月,2020,20(2):2.

[3]谢烽,江雅勤,余德运,等.钙结砾岩空气间隔装药爆破试验及应用[J].爆破,2020,37(4):6.

[4]杨潘磊,高峰.矿山掘进爆破周边孔轴向间隔装药数值模拟及应用[J].现代矿业,2020,36(6):5.