安徽江淮汽车集团股份有限公司

摘要:在碳排放管理日益严格的背景下,国内新能源汽车产业得到快速发展,2009年以来,在政策及市场双轮驱动下,新能源商用车市场逐步发展壮大,大量纯电动轻卡推向市场1。经过油车改电车发展一段时间后,原燃油车平台固有的限制逐步显现,纯电轻卡专用平台成为新能源轻卡发展的必然选择。而伴随着纯电平台车型的开发,动力电池的匹配设计成为重要环节。

关键词:新能源商用车、纯电轻卡、专用平台、动力电池

引言:近年来,随着纯电乘用车、城市客车市场化推广,城市内物流配送领域新能源化成为绿色城市的必然选择,而油改电新能源轻卡平台存在诸多限制,如电池包两侧悬挂时,电气连接较多,电池包支架结构复杂,电池包离地间隙不够理想,其次电池电量兼容性也偏差。为彻底解决油改电车型固有限制,开发纯电轻卡平台势在必行。

1,拟开发纯电轻卡性能需求

参考竞品车型动力性、经济性摸底测试结果,设定拟开发纯电轻卡较有竞争力的整车性能指标:

表1 整车动力性、经济性指标2

整车性能参数 | 最高车速(km/h) | ≥100 |

最大爬坡度 | ≥30% | |

0-50km/h加速时间(s) | ≤5 | |

续航里程(km) | 220~300 | |

拟选电机参数 | 电压平台 | 540V |

额定功率/峰值功率 | 70/150kW |

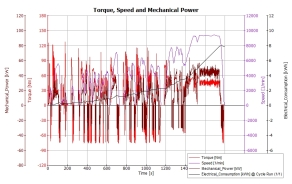

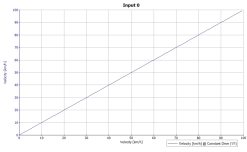

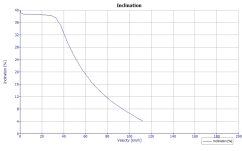

开展动力性、经济性仿真分析3,初步确定满载、最高车速电机功率需求约70kW,满足爬坡30%,需求电池满足30s峰值放电功率大于150kWh,百功率电耗约32kWh。

图1 CWTVC工况能耗仿真

图2 满载、最高车速巡航功率需求仿真 图3 加速爬坡工况功率需求仿真

以此计算电池满足续航里程需求,E最小电量(预留SOC15%)=32*2.2/0.85≈80kWh,E最大电量(预留SOC15%)=32*3/0.85≈110kWh,拟开发电池电量在80kWh~110kWh,可以满足整车220km~300km续航里程要求。

2,动力电池电芯选型

随着新能源汽车(乘用车、城市客车)保有量剧增,近期偶有发生新能源车烧车事的报道,动力电池安全成为拟开发车型重点关注方面。磷酸铁锂固有的橄榄石正极材料结构及耐高温性能,稳定性较好4;参考新能源物流车出货电池,较少使用三元或锰酸锂电池,且三元523体系电池价格比磷酸铁锂电池高15%以上。兼顾安全及低成本需求,拟开发车型选择磷酸铁锂电池,随着技术进步,后期可切换成钠离子或磷酸锰铁锂电池5。

电池电量在80~110kWh,兼顾产业化电机平台(包含380V、540V、600V等平台),电池容量估算在130Ah~210Ah。因专用于纯电轻卡电芯规格较少,一般用乘用车小容量电芯,先并后串或适配大巴的大容量电芯,直接串联组成系统。经广泛的产业化电芯种类调研及电池厂商推介其适配轻卡物流车主推电芯,初步确定拟开发车型适配电芯规格范围,适配纯电轻卡车型电芯规格,主要有160Ah、200Ah、202Ah、175Ah等四种规格。

3,动力电池系统设计

随着同轴电驱桥、平行轴电驱桥技术的产业化应用,动力电池系统从多标准包向集成单包方向发展,纯电轻卡车架底部空间得到有效释放,有了布局更大电量的可能。在拟开发车型车架底部电池仓有效空间内,经过多维度空间校核,不同规格电池排布,初步确定标准大电量单包电池参数,成组为1P156S,电池技术参数502.3V200Ah,系统持续放电1C,30s峰值放电3C。

满足车辆满载最高车速、加速性能需求校核:

电池需满足驱动电机70kW持续放电功率需求,电机等系统的直流效率约为0.8,电池连续放电电流应为:

I持续放电=P/V/η;

其中,P持续为电机需求功率;V1为放电平台电压,其中放电单体电压3.1V;η为系统效率;

I持续放电=70000/(3.1*156)/0.8=180A;

电池还应满足电机150kW峰值放电功率需求,电机等系统的直流效率约为0.8,电池峰值放电电流应为:

I峰值放电=150000/(3.1*156)/0.8=387A;

P峰值为需求功率;V2为放电平台电压,其中放电单体电压3.1V;η为系统效率;

持续放电180A相当于0.9C(<1C),峰值放电387A,相当于1.94C(<3C),常温、30%以上均满足功率需求。

表2 拟开发大电量单包持续放电map

表3 拟开发大电量单包峰值放电Map

其中横坐标表示电池SOC,纵坐标表示电池温度,查表数值为持续放电电流,中间数据采用等比例差分计算;

如电池持续、峰值放电map,经过差分计算,在-2℃以上、SOC19%以上均满足持续放电电流≥180A需求;在8℃以上、SOC≥29%以上均满足峰值放电电流≥387A,即满足全加速性能需求。

参照以上初步校核,车辆设计SOC%15进行仪表充电提示,且车辆具备行车加热功能,在环境温度8℃以下,开启行车电池加热功能,提升行车电池温度,满足全加速性能需求。

4,整车热管理选择

相较于市场量产车型,纯电轻卡用动力电池一般采用的自然冷却,PTC或加热膜加热方式的热管理设计,其突出优势为热管理部件简单,成本较低,已产业化应用部件稳定性较好,但夏季高温环境存在充电时间过长,电池高温循环寿命锐减等问题。

拟开发车型设计采用一体化热管理设计方案6,如图4所示,尽量降低纯电轻卡车型百公里能耗。磷酸铁锂电池低温性能较三元差,即低温允许放电功率会比常温大幅下降,拟开发车型设计行车加热功能。为降低低温行车加热消耗的电池能量而造成低温续航里程大幅下降,行车加热模式下,通过超级水壶、五通阀模式调节,热管理处于设定模式二循环。如图6,将电池加热回路与电机、电控回路连通,回收电机、电控余热,经电池水循环回路给电池加热,减少行车加热时PTC或电池加热膜开启时间。春、秋季高负荷放电或充电时,电池需要散热,相较于市场液冷车型直接开启空调Chiller,拟开发车型可通过五通阀调节模式四循环。如图7,将电池水路与整车散热器连同,优先使用整车散热器给电池散热。

图4 拟开发车型整车一体式热管理 图5 拟开发车型底部换电构想

图6行车加热模式二 图7 行车或充电冷却模式四

5,兼容换电

近年来,剧增的新能源车辆的快充补能给电网带来的巨大冲击,传统补能已无法满足市场需求,各大车企在快速补能方式上探索可推广的技术路线。高端乘用车采用三元体系快充电池,以800V快充或大电流为例,充电功率可以达到500kW,充电10min续航400km;纯电轻卡电池从成本、安全性考虑,主要应用磷酸铁锂,暂不具备4C及以上快充能力,主流充电倍率1C,充电SOC15%至80%充电时间约40min,可以满足大多数应用场景。而换电作为一种快速补能方式,因其换电效率高,电池补能对电池寿命影响小,成为纯电轻卡快速补能的优选方案,纯电轻卡换电补能方式应运而生7。换电补能不仅可以降低对市网负荷冲击,而且换电电池的接近恒温箱慢充方式,大幅延长了电池的使用寿命。

换电方式主流由分箱换电、侧向换电及底部换电,兼顾换电时效、电池技术发展方向,底部换电成为关联企业研究、应用最多的换电方式。拟开发轻卡电池方案选择为中置单包,新开发换电托盘即可与非换电中置包兼容,且底部换电也可与现有乘用换电车实现共站换电,大幅降低新建换电站建造费用,成为最容易实现的一种产业化路径。

6,结论

本文阐述一款纯电轻卡车型动力电池的匹配设计。动力电池技术路线选择,以磷酸铁锂为主,后期可切换钠离子或磷酸锰铁锂电池。纯电轻卡用电池从初期的整车厂定制开发,到电池企业主推多标准包串联,再到电池企业开发专用轻卡电芯,集成单包系统方向发展。拟开发纯电轻卡平台为油改电迭代车型,选择电池包中置的设计方案。整车动力性校核,满足匹配电机额定功率、峰值功率放电需求,重点校核-2℃、SOC在SOC15%~30%动力性满足情况,还需搭载车辆工况标定、测试。

考虑磷酸铁锂电池低温性能下降,拟开发车型设计行车加热功能,兼顾能耗采用一体式热管理系统,电池热管理方案。设计热管理模式,进行电机、电控余热回收加热电池。在补能方式的选择上,开发专用电池包托盘,与非换电单包兼容,底部换电可与乘用车换电车型共用换电站。

动力电池系统,其他如电池高、低压电气、电池管理系统匹配设计可参照传统“油改电”车型,本文未做详细阐述。

参考文献:

[1]尤嘉勋等.纯电动物流车的用户使用模式与趋势研究.《专用汽车》2017年第12期50-53共4页.

[2] 王永鼎.李恒等.纯电动物流车动力系统设计与优化[J].《机械强度》2021年第1期244-249,共6页.

[3] 李雪凡.白世伟.王贵山等.电动物流车匹配设计与效率优化控制策略研究[J].《汽车实用技术》2021年第18期1-5,共5页.

[4] 谢辉.橄榄石型磷酸铁锂的研究进展[J].《广东化工》2009年第3期35-39,118,共6页.

[5] 夏广辉.王丁等.钠离子电池金属硫化物负极材料的研究进展[J].《材料导报》2021年第13期13041-13051,共11页.

[6] 曾凯.林学杰.纯电动车热管理系统控制策略设计[J].《电脑编程技巧与维护》2022年第6期99-102,共4页.

[7] 殷志柱王魏王云等.运营类电动汽车采用换电的模式探讨[J].《中国科技信息》2016年第19期26-27,共2页.