(中车永济电机有限公司)

摘要定子铁心焊接铁心内圆圆度控制是全叠片电机生产的关键项点,电机定子铁心加工前,通过对定子铁心圆度采取各种工艺控制手段,后续进行圆度检测值的统计对比分析,对圆度超差产生的机理进行分析并进行工艺改进。

关键词定子铁心 圆度 全叠片

0 引言

随着城市轨道交通的飞速发展,对车辆轻量化的要求越来越高。车辆配件的轻量化设计势在必行。作为车辆主牵引电动机,轻量化设计目前多采用全叠片无机壳结构。

全叠片结构设计是将定子冲片,两端压圈及多块固定拉板焊接为一个固定整体,在电动机全叠片定子铁心焊接制造过程中,由于配件冲片公差、叠压过程工装与内面间隙配合、产品焊接结构设计不合理及焊接顺序不当等原因,造成焊接完成后的定子铁心内圆会出现不同程度的圆度超差,造成电功机定转子之间气隙不均,引起电动机涡流效应,进而导致集肤效应、引起电动机转子电阻增加和转子漏抗减少,影响电动机整机性能。

综合大批量全叠片牵引电动机定子铁心焊接情况,气隙大于1.5mm时,定子铁心焊接时,铁心圆度变形较小;定,转子冲片气隙小于1mm时,定子铁心圆度出现变形的情况较多。

本文通过分析焊接变形及应力分布,通过焊接设计结构改进、工艺调整、工装改进、改进焊缝分布结构,总结出一些预防圆度超差的方法,用以解决小气隙全叠片牵引电动机圆度超差问题。

1定子铁心圆度超差现象

全叠片定子铁心焊接时,在不影响电动机性能的前提下,从设计和工艺角度对定子核心内圆圆度变形量进行控制,焊接完成,定子铁心进行振动时效处理后,检测定子铁心内圆圆度超出理论设计控制值,即为定子铁心圆度超差。

2 定子铁心圆度超差原因分析

全叠片定子铁心为硅钢片与钢板料贴合的焊接,为钢与钢之间的焊接,钢与钢结构的焊接过程实际上是在焊件局部区域加热后又冷却凝固的热过程。但由于焊接过程中存在不均匀温度场。会导致焊件不均匀的膨胀和收缩,从而使焊件内部产生焊接应力,引起焊接变形。

常见的焊接应力有:①纵向应力。②横向应力。③厚度方向应力。

常见的焊接变形有:①纵向收缩变形。②横向收缩变形。③角变形。④弯曲变形。⑤扭曲变形。⑥波浪变形.

定子铁心圆度超差的情况按结构及变形分析原因如下:①焊接工艺顺序不当。②焊接夹具约束度不足。③焊接结构设计不当。

本文选用1mm气隙两种定子铁心全叠片电动机的铁心圆度变形进行原因分析。

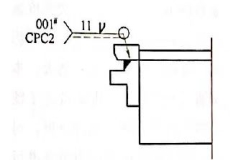

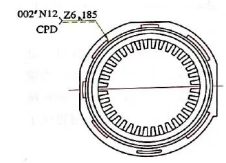

(1)约束度及焊接顺序原因:定子铁心叠压完成后,采用上下螺杆拉紧式焊接夹具焊接环形焊缝(001),如图1所示。拉板与铁心冲片间的纵向焊缝(002)如图2所示。

图1 图2

由于在焊缝、熔合区、热影响区和母材在热能作用下熔化,形成熔池。热源离开熔池后,熔池里的母材金属和填充金属冷却结晶,与母材连成一体,形成焊缝接头。为减少焊缝接头,图1环形焊缝(001)采用每层道一次焊接成形,拉板与铁心冲片间焊缝为单道焊缝,采用对称焊接,单道焊缝焊接完成后,出现铁心圆度超差及冲片槽型错位现象。

原因分析如下:①采用螺杆拉紧式焊接夹具,因铁心焊接过程中产生收缩变形,螺栓松动拉紧力减弱影响铁心整体结构刚性约束,对焊接过程中应力变形控制减弱。②拉板与铁心冲片间采用6块拉板连接,焊缝共12处。为避免焊后脱胎困难,焊接夹具与铁心内圆采用过渡配合,夹具与铁心内圆间存在间隙,导致铁心内圆轴向的约束度较小。铁心内圆约束度的减弱不足以控制焊接过程时产生的瞬间内应力,因此引起铁心焊接过程中局部变形收缩,使铁心局部冲片槽型错位及圆度超差。③环形焊缝采用每层道一次焊接成形,因焊接过程中产生瞬间内应力,会造成与焊缝径向方向距离0-50mm长的铁心发生旋转,从而引起冲片槽型错位及圆度超差。

(2)焊接结构及焊缝分布设计原因:定子铁心焊接时,焊接主焊缝为铁心两端的压圈与拉板之间焊缝。采用上下螺杆拉紧式焊接夹具进行对称焊,每层道焊接完成后对螺栓进行拧紧加固。铁心焊接完成后,出现铁心圆度超差现象。

3 预防铁心圆度超差措施

根据电动机铁心结构的不同,其预防圆度超差的工艺措施也有所不同,采取的主要工艺措施如下。

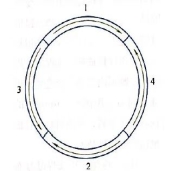

(1)焊接结构设计变更:拉板与铁心冲片间由6块拉板焊接变更成4块,将其中一块大拉板由两块板子拼焊的形式,变更为采用一块钢板折弯后,再与硅钢片焊接,将12道焊缝减少为8道焊缝。同时将焊接顺序调整为对称焊接(见图3)。

图3 图4

(2)焊接约束度控制:对焊接工艺进行细化,要求焊接程中每层道焊缝焊接完成后,对螺栓进行紧固。以保证整体焊接结构刚性及约束度,控制减小焊接应力引起的变形。

(3)增加铁心冲片约束度:焊接夹具进行涨胎设计,铁心内圆与工装涨紧至过盈配合状态,增大铁心冲片约束度。

(4)焊接顺序进行调整:对铁心纵焊缝及环焊缝焊接顺序进行调整。首先对拉板与铁心8处的纵焊缝,采用对称交错焊接。对环形焊缝分为四段,进行对称分段退焊,具体焊接顺序如图4所示,减少焊缝的持续加热试件,避免温度过高引起焊接变形。达到每层道焊缝四段焊缝应力相互约束以控制铁心冲片偏转,减小铁心槽型错位及圆度超差(焊接过程中须控制焊缝层间温度≤100℃) .

通过细化工艺,选取合适的焊接夹具、焊接顺序调整等措施,可有效控制铁心槽型错位及圆度超差,同时产生的焊接内应力也会随之增大,因此铁心焊接完成后务必进行热处理或振动时效,以消除焊接内应力,保证焊接结构整体的稳定性。

4 结语

铁心圆度是电动机整机质量提升的关键项点,焊后的焊接变形或焊接缺陷会降低电机结构的承载能力,同时铁心内圆圆度超超差会对电机的热态损耗产生影响,电机温升高的几率增大。本文通过对两种结构电动机定子铁心圆度超差的原因进行分析,对圆度超差的机理和预防措施进行了探讨,并运用于批量全叠片电动机定子铁心制造,改进效果显著。

通过本文的分析和探讨,总结了铁心圆度超差的原因,为城市轨道交通领域全叠片电机焊接结构设计及工艺措施改进提供了一些方法和思路。

参考文献:

[1]钱强,焊接生产及应用.北京:机械工业哈尔滨国际焊接培训中心,2014.

![]() 中车永济电机公司

中车永济电机公司