中国能源建设集团广东火电工程有限公司 510735

摘要:除盐水箱体积大、壁厚薄、焊缝多,在焊接过程中不可避免地产生焊接应力和焊接变形。本文分析了

ATE除盐水箱的焊接特点、焊接施工过程中的难点、焊接变形的原因;总结控制焊接变形的焊接原则、焊接变形控制方法和焊接变形控制措施。为后续大罐现场焊接变形控制提供参考。

关键词:水箱 焊接 变形控制

1.背景概述

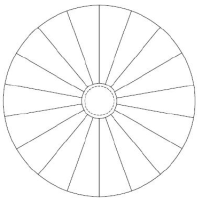

某核电厂常规岛每台机组配备一台400m³不锈钢ATE除盐水箱,水箱为圆筒立式储罐,水箱内径8100mm、高8150mm(至顶边角钢),单台水箱(包括水管、平台爬梯及人孔门等附件)重量约17t。主要由一个球冠形封头(上封头)、一个由6层壁板焊制成的圆柱形简体、底板等其它附件组成,如图1所示。箱体主体材料为022Cr19Ni10钢板(304L),顶板分18个瓣片,底板及最底层壁板厚度为6mm,其他壁板及顶板厚度均为5mm。该类不锈钢的导热系数小、热膨胀系数大,焊接时易产生较大的变形和焊接应力。因此,控制焊接变形尤为重要。

2.变形控制

2.1 水箱顶板焊接变形控制

顶板由瓜瓣钢板拼焊而成的锥形体(见图2),为保证顶板的拱度和圆周度,需在顶盖内部设置支撑装置。顶板安装顺序应从中间开始往两边结束,安装一张板就应焊接牢固后方可安装第二张板,板边位置没有和架构搭上的位置应安装临时支撑梁,并应焊接牢固,顶板焊缝先点焊完后,再焊接水箱顶面的搭接焊缝,待顶板上面焊缝焊完后,再焊顶板下面的仰焊位置焊缝。径向的长焊缝,采用隔缝对称施焊方法,并由中心向外分段施焊;顶板与包边角钢焊接时,焊工对称均匀分布,并沿同一方向分段焊接。

图2 水箱顶板

2.2 壁板变形控制

壁板共分六节(V1~V6), 见图1。利用倒装工艺,从上往至下倒序来焊接壁板V6、V5、V4、V3、V2和V1,焊缝形式主要为对接焊缝。

(1)水箱壁板纵焊接变形控制

防变形工装有效

为了防止壁板纵焊缝焊接时的变形,在焊接纵缝前,现场还需采取机械固定焊接变形控

制方法,主要是通过在焊缝母材正反面点焊加强筋板,由于采用双面交替焊,其加强筋板也需要在内外面之间变换,考虑到焊接的连续性,尽可能减少接头数量,在焊缝正面平行于焊缝点长条加强筋板,在焊缝背面垂直焊缝点加固筋板,如图4所示。

图4 纵焊缝防变形措施

优化焊接方法

优化纵焊缝焊接顺序,改为双面清根交替焊,确保焊缝两面热输入均匀,降低单面焊造成的应力收缩。由于纵焊缝的组对特点以及壁板焊缝在加工过程中存在的轻微卷边特性,相对环焊缝而言,纵焊缝更容易出现往外凸的现象,因此双面焊时,应优先焊接壁板外坡口,利用焊接过程中的收缩应力抵消往外凸的应力趋势。焊接过程中,采用较大电流快速焊接,尽可能降低热输入,热影响区范围越小越好,且保证热输入匀称,严格注意焊缝表面色泽,及时调整焊接速度及电流,避免热输入出现较大波动;在关注焊缝的同时,密切关注母材的变形情况,对局部产生的变形,需要及时进行纠偏,避免后续造成变形的扩展。纠偏的方法可包括适当锤击或者在背面打磨局部焊缝,然后再填充焊接,利用背面的焊接收缩降低变形。严重时应割除焊缝重新组对再焊接。将变形控制在萌芽中,避免出现恶化,否则后期纠偏的难度更大。

减少焊接接头

相对于其他位置,丁字焊缝处往往变形最严重为此在6号机焊接过程中,要求焊工避免不必要的焊接中断,以尽可能的减少焊接接头,尤其是在纵焊缝与环焊缝的接头处,务必要将纵焊缝全部焊完,不保留预留段(见图5)。同时为避免在纵焊缝断头位置启收弧,在端部点焊起(收)弧板,尽可能的减少端头位置的应力集中。

图5 丁字接头不留保留段

(3)水箱壁板环变形控制

待纵焊缝焊接完成后,再焊接上下两层壁板间的环焊缝,相对纵焊缝而言,环焊缝的焊接量大,纵焊缝每条仅长1-1.5m,而环焊缝一整圈下来长度达接近25m,焊接变形控制难度更大。

加装胀圈

同纵焊缝类似,首先是确保环焊缝的组对质量,为保证壁板的圆周度及错口值,在

壁板内壁设置围板胀圈,将预制好的弧形槽钢数根,置于壁板内侧拼成一圈,调整好槽钢位置之后,两槽钢之间放置千斤顶,形成胀圈(见图6)。胀圈的弧度尤为重要,且必须与壁板完全贴合,否则在未贴合处容易出现受力不均而变形。胀圈位置离焊缝距离能保证焊枪能够摆动即可(50mm左右),不宜过大。此外还需在焊缝内侧点焊防变形板(大约间隔200mm点一块)。

图6 胀圈示意图

减少壁板重力影响,保证壁板受力均匀

在焊接环焊缝过程中,若壁板直接坐落在底部支座上,则受上一层壁板的重力作用及底

部的支撑力作用,使环焊缝的受力情况更加复杂,受力的不均匀容易造成焊接变形。为此在焊接环焊缝时,利用吊耳将壁板吊起,减少上层壁板的重力影响,同时壁板吊起后,下层壁板也与底部支撑脱离(图7),避免底部支撑不平齐导致壁板的受力不均匀。将壁板吊起焊接既能保证焊缝的受力均匀,同时也保证壁板下端的自由度,有利于焊缝的应力的释放,从而减少变形量。

图7 将壁板吊起,使壁板脱离底部支撑

优化焊接方法

为确保焊缝两面热输入均匀,降低单面焊造成的应力收缩,环焊缝也采用双面焊接的方

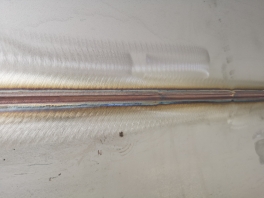

法。根据环焊缝容易出现内凹的特点,调整焊接顺序,先在内部进行打底,给焊缝形成往外凸的应力,然后在外面进行焊接,外面焊完后再转到内部进行盖面。焊缝先后经历先凸再凹最后再凸的循环,以降低环焊缝内凹的倾向。焊接过程中,采用较大电流快速焊接,尽可能降低热输入,热影响区范围越小越好,且保证热输入匀称(见图8)。

图8 焊缝外观成形良好

2.3 水箱底板变形控制

水箱底板变形较为复杂,是多种焊接变形的集合,主要包括两个方面的焊接变形:a、焊缝的横向和径向收缩对钢板产生的应力和变形;b、底板与壁板的角焊缝焊接的径向收缩引起底板的应力和变形;以上两种应力的叠加容易使钢板失稳,产生较大的波浪变形。以往机组就出现严重的波浪变形,最大变形量甚至达70mm,变形量的处理耗费了大量的人力及时间。

优化焊接顺序

为避免底板与壁板的角焊缝焊接的径向收缩引起底板的应力和变形,优化底板焊接顺序,底板焊缝在壁板及底板角焊缝焊接完成后,再进行焊接。其中先焊底板边缘对接焊缝,待壁板与底板角焊缝焊完后,再将原先组对的底板定位焊缝打开,便于底板与壁板角焊缝焊接引起的径向收缩应力及变形释放,然后再对底板进行重新组对点焊,将底板的应力减到最少。为有效控制焊接变形,在换料水箱罐底板施焊时,除应遵守“先焊短焊缝,后焊长焊缝;由底板圆周往中心焊接,最后焊接中心部位焊缝,在焊接中心部分焊缝时,若出现变形,仍可打开局部点焊焊缝,将应力释放,然后再进行焊接,确保焊接应力最小。

图10 底板焊接顺序

刚性加固防变形

同时为进一步控制变形在底板焊接过程中,在焊缝附近点固加强筋进行刚性固定,以减

少底板变形。为减少焊接热输入,提高根部焊缝质量,变更原有焊接方法,水箱本体焊缝将原有的电弧焊焊接方法改为氩弧焊(壁板及顶板焊缝)和氩弧打底及电焊盖面(底板与壁板角焊缝及底板焊缝)。

3 总结

通过对水箱不同部位的焊接及变形特点进行分析,在环焊缝、纵焊缝、底板焊缝等容易变形部位有针对性的进行控制,分析了ATE除盐水箱的焊接特点、焊接施工过程中的难点、焊接变形的原因,通过对水箱焊缝的焊缝布局、接头形式、坡口形式、安装顺序等进行全面分析,从焊接方法、焊接顺序、焊接工艺参数和防变形措施等方面来控制焊接变形,成功将焊接变形控制在标准范围内,效果良好。

参考文献

1、中国机械工程学会焊接学会.焊接手册(二)

2、《焊接工艺评定规程》DL/T 868-2014

3.《电力钢结构焊接通用技术条件》 DL/T 678-2013;收件地址:陆瑞勇 13422035198 广东省广州市花都区炭步镇观绿西路6-7号(广东火电热网工程项目部)