中电建铁路建设投资集团有限公司

摘要:本文以雄安新区至北京大兴国际机场快线项目第五组团站工程为实例,对无对拉双侧高大钢模板支撑体系受力进行研究。通过实践验证得出无对拉双侧高大钢模板可以顺利完成8m高级别侧墙混凝土浇筑,在确保施工安全同时,能有效消除侧墙结构对拉螺杆,降低地下车站结构降水概率,提升侧墙混凝土施工质量。

关键词:无对拉;高大钢模板;明挖地铁车站;贝雷梁

1 工程概况

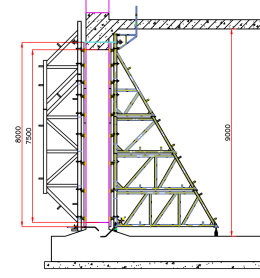

雄安新区至北京大兴国际机场快线项目第五组团站为明挖地下二层双岛四线车站,车站长390多米,宽45米;负一层侧墙高9米、厚1m,负二层侧墙高6.95m、厚0.8m,采用C40P10防水混凝土进行浇筑。

2 侧墙模板选型

2.1 木模板+止水对拉螺杆

特点是木模板施工工艺成熟,市场产品充足,安拆方便,浇筑完成后侧墙表面光泽度较好;缺点是受力薄弱,容易产生变形,受力结构为对拉螺杆,对拉螺杆需要留在完成的混凝土侧墙结构内,易形成漏水点,对结构防水不利。

2.2 钢模板+止水对拉螺杆

特点钢模板刚性好,承载力性能好,受力变形小,成型后侧墙混凝土面平整;能有效减少止水对拉螺杆的数量,但不能全面取消对拉螺杆,仍存在漏水点,不利于地下车站结构防水。

2.3钢模板+钢支撑架

特点钢模板平整度高,承载能力强,受力变形小,采用在结构底板和中板施工中埋设地脚螺栓做为受力结构,能全面取消穿墙对拉螺杆,成型后混凝土表面平整度高,无对拉螺杆;有利于成型结构后的防水效果。

基于三个方案对比,由于地下车站防水要求高,结构耐久性要求高,故本方案钢模板+钢支撑架做为第五组团站侧墙混凝土成型受力体系。

3 无对拉双侧高大钢模板设计方案

侧墙模板体系由定制钢模板+三角桁架(贝雷梁)组成,车站结构内侧采用三角桁架受力,车站结构外侧采用贝雷梁受力。负二层侧墙一次浇筑高度最高为8m,负一层侧墙一次浇筑高度为6.05m。埋地系统包括:高强螺栓、连接螺母、外连杆、外螺母和支架,支架竖向支撑采用14B双槽钢,横向支撑采用14B双槽钢,斜向支撑采用12B单槽钢。

模板面板采用6mm钢板,模板楞采用10号槽钢,连接筋为12◊100钢板。

两块模板之间采用M16螺栓连接,保证模板的整体性,使模板受力合理、可靠。

单段侧墙长18m~24m不等,根据结构洞口进行划分。

车站侧墙模板重量一览表

序号 | 名称 | 规格 | 单位 | 数量 | 单件重量 | 备注 |

1 | 三角撑 | 3.6m标准节 | 榀 | 64 | 1100kg | 拼装成整体吊装 |

2 | 三角撑 | 1.6m加高节(大) | 榀 | 64 | ||

3 | 三角撑 | 1.6m加高节(中) | 榀 | 64 | ||

4 | 三角撑 | 1.6m加高节(小) | 榀 | 64 | ||

5 | 贝雷架 | 6.8m高 | 榀 | 64 | 800kg | 拼装成整体吊装 |

6 | 贝雷架 | 6.8m高 | 榀 | 64 | ||

7 | 钢模板 | 1.5◊4m | 块 | 64 | 1200kg | 拼装成整体吊装 |

8 | 钢模板 | 1.5◊2m | 块 | 64 | ||

9 | 钢模板 | 1.5◊1m | 块 | 64 |

图1:负二层侧墙大模板体系示意图 图2:负一层侧墙大模板体系示意图

4 无对拉双侧高大钢模板施工工序

4.1 埋件部分安装

地脚螺栓采用M24钢45钢高强螺栓勾头高地面处与砼墙面距离:埋入砼面为600mm,出地面为150mm;各埋件杆相互之间的距离为375 mm。在靠近每一施工段墙体的起点与终点处各布置一个埋件,具体尺寸根据实际情况而定,预埋情况见下图所示。

1)埋件与地面成45°角,现场埋件预埋时拉设通线,以保证埋件在同一条直线上,同时,所有埋件角度必须统一按45°预埋。

2)地脚螺栓在预埋前应对螺纹采取保护措施,用塑料布包裹并绑扎牢固,以免施工时砼粘附在丝扣上影响安装连接螺母。

3)因地脚螺栓不能直接与结构主筋点焊,为保证砼浇筑时埋件不跑位、不偏移,在相应部位增加附加钢筋,地脚螺栓点焊在附加钢筋上,点焊时,请注意不要损坏埋件的有效直径。

图3:内模三脚架加固节点详图

图4: 外模桁架加固节点详图

4.2负一层侧墙模板安装

侧墙受力支撑架架体间距为750mm。下部用地脚螺栓固定,上部采用25精轧螺纹钢与对侧模板进行对拉固定。侧墙内测三角支撑外侧采用工字钢进行支垫,外侧贝雷梁支撑采用钢围檩进行支垫,以确保模板受力体系的稳定性。模板安装流程如下:

钢筋绑扎并验收后→弹外墙边线→合外墙模板→侧墙支架吊装到位→安装侧墙支架→调节支架垂直度→连接、紧固对拉杆→安装上操作平台→再紧固检查一次埋件系统→验收合格后砼浇筑。

1)合墙体模板时,模板下口与预先弹好的导墙边线对齐,垫好木方,然后将模板安装就位。

2)吊装侧墙支架,采用塔吊将侧墙支架由堆放场地吊至施工现场,侧墙支架在吊装时,应轻起轻放,多榀支架堆放在一起时,应在平整场地上相互叠放整齐,以免支架变形。

3)在直面墙体段,每安装五至六榀侧墙支架后,穿插埋件系统的压梁槽钢。

4)支架安装完后,完善埋件系统。

5)用主背楞连接件将模板背楞与侧墙支架部分连成一个整体。

6)调节侧墙支架后支座,直至模板面板上口向墙内侧倾斜约10mm为止,因为侧墙支架受力后,按照悬臂模板变形曲线,模板将略向后倾。

7)最后再紧固并检查一次埋件系统,确保砼浇筑时,模板下口不会漏浆。

图5:侧墙内侧三角桁架大模板支撑效果图

图5:侧墙外侧贝雷架大模板支撑效果图

4.3负二层侧墙模板安装

负二层侧墙模板受力桁架间距同负一层侧墙为750mm,桁架底部用地脚螺栓固定,上部采用25精轧螺纹钢与对侧模板进行对拉固定。侧墙内侧三角桁架同负一层侧墙,外侧贝雷架采用盘扣支撑架+钢围檩进行支垫,盘扣支架从结构底进行搭设,搭设高度满足负二层侧墙施工。其余加固及安装方法同负一层侧墙。

4.4侧墙混凝土浇筑

由于侧墙高度高,混凝土下料采用串通下料,确保混凝土自由降落高度小于1.5m;由底至顶分层浇筑,每层高度控制在50cm。由于左、右侧墙同时浇筑,布料应依据分层均匀对称布料的原则,即浇筑完侧墙一层砼后,应将下料管移至另一侧侧墙开始浇筑,如此反复直至侧墙浇筑完成。

4.5侧墙模板及支架拆除

(1)拆模准备

施工工具:撬棍、扳手、锤子、图纸

现场设备:塔吊或吊车等吊装设备

(2)拆模流程

松动支架→吊离架体→用橇棍在模板下部的一端,将模板松动→将模板吊离墙面。

①外墙砼浇筑完12~24小时后,先松动支架后支座,后松动埋件部分,并拆除对拉杆。

②彻底拆除埋件部分,并分类码放保存好。

③吊走侧墙支架,模板继续贴靠在墙面上,临时用钢管撑上。

④用撬棍在模板下边的一端将模板松动,然后沿墙上口将模板推开,确保墙体砼不粘模后,将模板吊离。拆完的模板立靠在堆放架上。

⑤当一段墙体上有角模与直墙模板存在时,先拆直墙模,后拆角模。

⑥砼拆模后应加强保温措施和混凝土养护等有关事项。

4.6模板系统维护

(1)模板面板在储存时,要避免暴晒雨淋。切割和钻孔后用防水油漆封边。

(2)施工完一个节段,要及时清理模板表面,并对沉头螺栓处重新涂刷油性腻子。

(3)吊运模板时注意不能碰坏模板,特别是板面和支架。

(4)支架吊装过程中若遇阻力,不可强行起吊,避免将支架拉弯或使支架变形。

5.高大模板受力计算

5.1模板整体情况计算说明

(1)新浇混凝土的侧压力

新浇混凝土对模板侧压力标准值:根据《混凝土结构工程施工规范》(GB50666-2012),混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度而增加,当浇筑高度达到某一临界时,侧压力就不再增加,此时的侧压力既为新浇混凝土的最大侧压力。侧压力达到最大值的浇筑高度称为混凝土的有效压头。通过理论和实践,可按下列二式计算,并取其最小值:

![]()

![]()

式中F-新浇筑混凝土对模板的最大侧压力(KN/m2)

![]() -混凝土的重力密度(KN/m3)取25 KN/m3

-混凝土的重力密度(KN/m3)取25 KN/m3

to -新浇筑混凝土的初凝时间(h),可按实测确定;当缺乏实验资料时,可采用t=200/(T+15)计算,T为混凝土的温度(℃);按T=15℃计算, to=6.67h。

![]() -混凝土塌落度影响修正系数,当塌落度在50mm~90mm时,取0.85,100mm~130mm时,取0.9,140mm~180mm时,取1.0。

-混凝土塌落度影响修正系数,当塌落度在50mm~90mm时,取0.85,100mm~130mm时,取0.9,140mm~180mm时,取1.0。

V-混凝土的浇筑高度与浇筑时间的比值,既浇筑速度1.2m/h;

H-浇筑墙体高度用模板高度(m),取8m;

取二者中的较小值,F=51.36KN/㎡作为模板侧压力的标准值。并考虑到混凝土产生的水平荷载标准值取2 KN/㎡;串通下料取2 KN/㎡,则作用于模板的总荷载设计值为:

q=51.36◊1.2+2◊1.4=64.44 KN/㎡;

有效压头高度:![]()

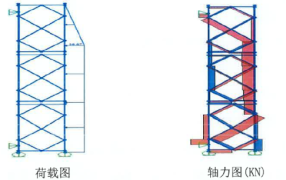

5.2支架计算说明

(1)计算概要

浇筑高度:架体总的高度为8.9m,混凝土的浇筑高度为7.5m,钢模板高度8m。

单侧支架间距:1.8m钢模板配置3个架体。

单个支架承担混凝土侧压力以折线荷载的形式作用于支架上,则单个架体均布荷载设计值。

F架=64.44◊0.6=38.67KN/m;

埋件系统布置间距:0.25m;

有效压头高度:h=2.05m;

由SAP2000中自动计算杆件自重,在此不再重复加载。

用SAP2000对支架进行受力分析:

(2)各杆件的轴力、弯矩、剪力见下表:

1)受拉杆件稳定验算:

受拉杆件满足要求,只需要验算受压杆件的稳定性即可。

2)受压杆件稳定验算:

稳定验算中,受压杆件的长细比小于容许长细比,应力小于抗压设计值,满足要求。

5.3贝雷梁验算

(1)计算概要

浇筑高度:架体总的高度为9m,混凝土的浇筑高度为7.5m,钢模板高度8m。

单侧支架间距:1.8m钢模板配置3个贝雷片。

单个支架承担混凝土侧压力以折线荷载的形式作用于支架上,则单个架体均布荷载设计值。

F架=64.44◊0.6=38.67KN/m;

埋件系统布置间距:0.25m;

有效压头高度:h=2.05m;

由SAP2000中自动计算杆件自重,在此不再重复加载。

用SAP2000对支架进行受力分析:

(2)各杆件的轴力、弯矩、剪力见下表:

1)受拉杆件稳定验算:

受拉杆件满足要求,只需要验算受压杆件的稳定性即可。

2)受压杆件稳定验算:

稳定验算中,受压杆件的长细比小于容许长细比,应力小于抗压设计值,满足要求。

6.结束语

通过雄安新区R1线项目第五组团站外侧墙无对拉双侧模板施工验证;无对拉双侧高大钢模板能够满足8m级侧墙施工,钢模板受力好,变形小,完成的侧墙表面平整光洁;由于完全取消了模板受力对拉螺杆,大大降低了地下车站侧墙渗漏风险,同时也提升了施工安全、文明施工和工程进度。为后续相似工程提供了借鉴依据和施工经验。