安徽江淮汽车集团股份有限公司 安徽 合肥 231299

摘要:某型轻卡在调整检验时发现如下现象:离合踏板连续快速踩踏三次,踏板无法踩到底,其它配置的车型未出现此问题。此种现象影响用户操纵感受,急需找到问题原因加以解决。本文通过现状调查、目标设定、原因分析、措施制定、整改验证的系统性问题分析方法,剖析问题,借此深入了解离合操纵系统的构成及工作原理,培养问题分析思维,共同成长。

关键词:轻卡;离合操纵

1 离合操纵系统概述

离合操纵系统,顾名思义,就是控制离合器结合与分离的系统,由离合油壶、离合踏板、离合总泵、离合管路、离合助力器(分泵)、离合助力器支架等构成,能让驾驶员按照自己的意图控制位于驾驶室后面的离合器的结合与分离。离合操纵系统性能优劣直接影响驾驶体验,甚至关乎行车安全。

2 现状调查及目标设定

2.1 现状

对某轻卡车型按照调试检验方式操作,查看离合踏板无法踩到底时的踩踏次数。操作方式如下:离合踏板一脚快速踩到底,然后快速松抬离合踏板到初始位置,紧接着再次一脚快速踩到底,再快速松开到初始位置,如此往复,当第三次快速踩下离合踏板时,离合踏板停留在总行程的2/3处,无法踩到底。

正常的离合操纵系统检查方法:

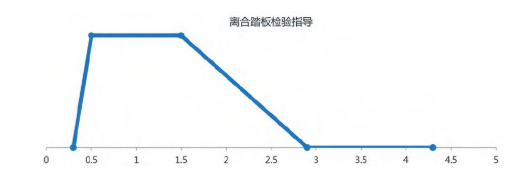

(1)快速踩下离合踏板,0.2 s;

(2)离合踏板在最低位置停留1.0 s;

(3)缓慢松抬离合踏板,由最低位置回到自由位置,1.4 s;

(4)离合踏板在自由位置停留1.4 s,之后再进行第二个循环,参见图1。

按照此方式踩踏离合踏板两个循环,检查离合操纵系统有无泄漏、踏板回位是否迅速、踏板力有无异常。

如果此车型按照上述检验方法是正常的,但是,当操作人员不按照上述检验方法,而是采用非常迅速的踩下踏板、迅速的松抬踏板、再迅速的踩下踏板,如此往复三次,就会出现异常现象。

其它轻卡车型离合踏板连续快速踩踏八次,亦未出现此异常现象,考虑到此车型载重及驾驶员习惯,需要解决此问题。

2.2 目标设定

根据现状调查试验数据,将此车型优化为离合踏板连续快速踩踏八次,不出现离合踏板无法踩到底的现象。

3 原因分析

因其它车型与此车型离合操纵系统结构相近,而其它车型并没有此异常现象,故本次采用对比分析的方法查找问题原因。问题排查对照见表1。

离合操纵系统外部连接变速器、离合器,变速器和离合器会随发动机变化而变化,故优先对比此车型与其它车型的发动机、离合器和变速器的规格与异同点。

离合操纵系统内部由离合油壶、离合油、离合踏板总成、离合总泵总成、离合硬油管、离合软油管和离合助力器总成组成,需逐项对比此车型与其它车型在这些分件上的异同点。

图1 离合踏板检验指导

图1 离合踏板检验指导

经过一系列的计算分析,还原异常现象发生的过程:

(1)离合踏板第一次被踩下时,离合油壶中的离合油进入离合操纵系统,操纵离合助力器推出一定的行程A mm;

(2)快速松抬离合踏板,离合操纵系统管路内的离合油开始在外力的作用下回流到离合油壶中;

(3)由于离合油回流存在滞后效应,在离合油仅回流了约60%的时候,第二次离合踏板已被踩下,剩余在管路里的约40%离合油会参与第二次工作,导致离合助力器推出的行程约为A+40%A mm;

(4)如此往复,在第三次踩下离合踏板时,离合助力器推出的行程约为A+40%A+40%A mm,此时的行程已超过离合助力器的工作极限,离合助力器无法继续往前推出,会反馈到离合踏板上,导致离合踏板无法踩到底,只能停留在总行程的2/3处。

问题原因:离合助力器气缸初始位置较为靠前,导致离合助力器剩余可用行程较小,遇到离合踏板连续快速踩踏极限工况时,产生第三次离合踏板无法踩到底的情况。原因查找鱼骨图见图2。

图2 原因查找鱼骨图

图2 原因查找鱼骨图

4 措施制定

针对问题原因,需要将离合助力器气缸位置往后移动,考虑到离合助力器为自调助力器,且变速器和离合助力器支架改动工作量较大、改动周期长,本着最小改动量、最快体现新状态的原则,采取加大离合助力器推杆长度的方法,问题得以解决。整改前后示意图见图3。

图3 整改前后示意图

5 整改验证

(1)由试制车间在现有零件的基础上加长推杆并装车验证,在同一台车上,采用相同的操作方式,离合踏板连续快速踩踏八次,未出现异常情况。

表1 问题排查对照

注:项目29为从前面算V=h·s(mm3);项目30为从前面算V=h·s(mm3);项目31为h2=h1·(d1/d2)2(mm);项目32为s2=s1·l2/11(mm)。

注:项目29为从前面算V=h·s(mm3);项目30为从前面算V=h·s(mm3);项目31为h2=h1·(d1/d2)2(mm);项目32为s2=s1·l2/11(mm)。

(2)联系供应商按照最新要求提供离合助力器,再次装到同一台车上,采用相同的操作方式,离合踏板连续快速踩踏八次,未出现异常情况。

(3)检验人员复检,此问题关闭。

6 结束语

本文结合离合操纵系统,阐述了一疑难问题的分析、排查及解决的方法。通过问题的解决,让我们更加了解离合操纵系统构成组件的内部结构,熟练掌握问题分析工具的使用方法。希望通过此案例的分享,能为同行提供问题解决思路,共同推进国产车辆的性能提升。

参考文献

[1] 王望予.汽车设计,机械工业出版社,52-77.

[2] 史文库,姚伟民.汽车构造,机械工艺出版社,14-34.