石嘴山市瑞宁煤矿机电设备有限公司,宁夏,石嘴山,753000

摘要:文章介绍了一种围绕带式输送机托辊润滑剂、托辊轴承摩擦面以及托辊的密封组件结构三方面内容而优化设计的一种免维护长寿命带式输送机托辊,试验结果表明,当带式输送机托辊采用复合固体润滑剂、托辊轴承摩擦面设置来复线沟槽潜伏坑、托辊密封组件采用非接触式迷宫密封和接触式密封的复合密封结构时,托辊的防水防尘性能优异,托辊使用寿·命达到5万小时,可实现带式输送机托辊在运行过程中长寿命、免维护、减少润滑污染,降低成本的目标。

关键词:带式输送机、托辊、复合固体润滑剂、来复线沟槽潜伏坑、复合密封结构、长寿命

Abstract:This paper introduces a kind of maintenance free and long life belt conveyor idler optimized design based on three aspects: lubricant of the belt conveyor, friction surface of the belt conveyor bearing and the structure of the seal assembly of the belt conveyor. The test results show that, When the roller of belt conveyor adopts composite solid lubricant, the friction surface of the roller bearing is provided with a double line groove latent pit, and the roller seal assembly adopts the composite seal structure of non-contact maze seal and contact seal, the roller has excellent waterproof and dustproof performance, and the service life of the roller can reach 50,000 hours. It can realize the goal of long life, no maintenance, less lubrication pollution and less cost of belt conveyor idlers during operation.

Key words:Belt conveyor, roller, composite solid lubricant, wire trench latent pit, composite sealing structure, long life

带式输送机是用于建材、轻工、煤矿、港口、船舶等行业的一种重要的运输机械设备,尤其在煤矿开采行业,因其运送距离长、载荷量大、运送连续高效、性能安全可靠等优点,被作为重要设备发挥着关键作用,而托辊作为带式输送机装置的关键组成部分,其使用寿命直接影响输送机在煤矿开采中的使用性能。因在煤矿开采中,托辊运输负载大、距离长,周围作业环境粉尘大,导致托辊的使用寿命短,损坏率高,分析损坏原因,主要有以下两方面:一是托辊中的润滑剂受粉尘、杂质、机械剪切等因素的影响而变质、流失,润滑失效,造成托辊内轴承磨损。二是托辊密封效果不好,不能防水防尘,造成轴承损坏。为提升托辊在输送机运行中的可靠性、平稳性,进一步减少拆解和维护的难度及成本,提高托辊的使用寿命,针对托辊损坏的两项主要原因,通过优化托辊使用的润滑剂以及托辊密封件结构,设计出一种免维护长寿命带式输送机托辊,其防水防尘性能优异,使用寿命达到5万小时,符合《MT821-2006煤矿用带式输送机托辊技术条件》、《MT820-2006煤矿用带式输送机 技术条件》和《GB/T 10595-2017带式输送机》相关的技术要求,减少了润滑污染,降低了维护成本,能满足国内外大型矿井对带式输送机托辊可靠性和寿命长越来越高的要求,同时有助于实现煤炭绿色开采,推动“碳达峰、碳中和”。

1托辊润滑剂优化设计

1.1托辊润滑剂现存在的问题分析

托辊在使用过程中,其内轴承会出现摩擦、磨损现象,而良好的润滑剂是减小轴承摩擦、磨损的有效措施。目前托辊轴承的润滑剂为2#锂基润滑脂,是一种半固体油膏状形状,在轴承运转时,因其轴承摩擦产生的热量,润滑脂变稀起到润滑效果,轴承停止转动后,恢复原来的状态,具有优异的防水性能。但随着托辊使用时间的增加,润滑脂会因为化学原因、物理原因以及环境因素而变质、流失。在轴承转动摩擦中,润滑脂容易被氧化而发生结构破坏、以及容易受到剪切应力而发生结构破坏造成润滑脂软化流失的现象,同时作业环境中的灰尘、杂质、水分会侵入轴承中的润滑脂,导致润滑脂发生乳化反应、流动性变差,缩短使用寿命。因润滑脂的流失、变质,轴承摩擦界面润滑脂的量无法保证,润滑效果降低,轴承会出现没有润滑脂而干摩擦的现象,为此需要不断补充润滑脂,尤其在高温环境时,润滑脂的补充次数增加。

1.2托辊润滑剂的优化设计

通过设计托辊专用复合固体润滑剂以及轴承摩擦面结构两方面进行润滑效果提升。

(1)复合固体润滑剂设计

采用固体润滑材料的复合技术、多相材料的协同技术、以及对复合固体润滑工程技术的摩擦优化技术,设计出托辊专用复合固体润滑剂,润滑剂具有超强的极压性能、超过7840N的烧结负荷,具有稳定的安定性、不析油、抗氧化,受机械剪切力作用后,结构不易受损。可抗磨修损、抗冲击、减震降噪、防水防尘、自动密封,保证轴承摩擦系数自始至终不变、托辊表面与皮带的摩擦力自始至终不变,延长托辊轴承使用寿命,实现托辊全寿命周期润滑有效、免维护。同时减少环境污染、降低劳动强度、方便管理、较少维护成本、提高综合效益。

(2)轴承摩擦面结构设计

托辊在高速运转时,轴承滚动摩擦产生一定的热量使润滑剂流失,为此在轴承摩擦面设置来复线沟槽潜伏坑,通过潜伏坑的设置实现轴承在运行时其界面之间存留大量的润滑剂,达到界面之间不管在任何条件下都有足够的润滑剂存在量,最大程度保证润滑有效,且在冲击载荷发生时,潜伏在界面之间凹陷结构中的润滑剂被气流带出,从而保证摩擦面之间不直接接触,减少托辊轴承内部磨损,杜绝摩擦面之间的金属摩擦,保证润滑效果提高。

2托辊密封组件结构设计

2.1现有密封结构存在的问题分析

托辊的密封性是影响其使用寿命的关键因素,只有当托辊的密封性起到防尘防水作用时,才能保证轴承可以避免侵入水分、灰尘、杂质,零部件使用有效。传统的托辊密封方式多采用的是非接触式迷宫密封方式,通过设置多个依次排列的环形密封齿,气体通过环形密封齿与轴承表面构成的间隙时,其压力、温度下降,当气体到达齿与齿形成的空腔时,温度升高,回到节流前,从而将气体的压差能转为热能,通过多级节流,使气体最终压差能与初始压差能平衡,气体不外流,从而实现密封效果。但是此种密封效果受制于托辊转速的限制,高速运行时,其密封效果良好,低速运行或者停车状态时,其密封效果差,迷宫密封用弹簧挡啳定位,装有压紧盖,不管压井盖如何安装,压紧盖与托辊转动中都会形成缝隙,造成灰尘、杂质水分进入,防水防尘性能差。且不适宜在低温环境下使用,低温环境下轴承承受的阻力远高于常温,轴承磨损加快,使用寿命达不到1万小时。

2.2密封结构的优化设计

为提高托辊的密封性,采用一种非接触式迷宫密封方式与接触式密封的复合密封结构,提升托辊的防水防尘性能。

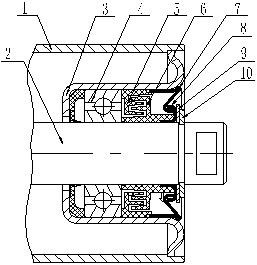

图 1原有托辊密封结构

图 2复合托辊密封结构

复合托辊密封结构主要装置包括3-密封圈;4-轴承;5-内密封圈;6-外密封圈;7-内挡圈;8-外挡圈;9-挡板;10-挡圈;11-唇形密封圈。较原有密封结构设计主要增加了11-唇形密封圈,由唇形密封圈与内、外密封圈的迷宫密封,共同组成托辊的整体密封结构体系。其中外侧的唇形密封圈切断轴承外侧灰尘、杂质、水分的侵入途径,确保托辊防水防尘。内侧的迷宫密封可实现润滑剂的存储,托辊在低温转动时,摩擦产生热量使润滑剂变稀,达到润滑的效果,保证托辊存放和运转时最佳的密封效果。

3托辊的性能测试

通过托辊润滑剂优化、托辊轴承摩擦面结构优化、以及托辊密组件结构优化,设计出产品规格为Ø159×465mm的带式输送机托辊,根据标准MT821-2006、GB/T 10595-2017对其进行旋转阻力、密封性能、使用寿命测试等7项性能指标的测试。均达到或高于标准要求。

图 3带式输送机托辊

3.1防水防尘性能测试

按照标准GB/T10595-2017要求,在装有煤尘的容器内,托辊以600r/min的速度旋转,连续运转200h后,煤尘没有进入润滑剂内;在浸水工况条件下,连续运转24h后,分析进水前后托辊的质量,计算托辊进水量为3g,符合标准要求:防水托辊进水量小于5g。

3.2旋转阻力测试

按照标准GB/T10595-2017要求,在250N的径向压力下,托辊以600r/min的速度旋转,测其阻力不应该大于表1的数值,停止1h后旋转时,其值不应超过表1数值的1.5倍。

表1托辊旋转阻力标准要求

辊直径/mm | ≤108 | >108 | |

旋转阻力/N | 防尘辊子 | 2.5 | 3.0 |

防水辊子 | 3.6 | 4.35 | |

经测试,托辊的旋转阻力为2.3N,且停止1h后其值为4.1N,符合标准要求。

3.3使用寿命测试

按照标准MT821-2006要求,将托辊安装在装有煤粉的密封容器内,负荷运转,每运转5h,停止1h,运转中吹拂煤粉形成工况条件,运转累积600h时,托辊没有出现堵转和损坏情况。在实际煤矿开采使用中,托辊实际寿命达到5万小时,损坏率为5%,符合标准GB/T10595-2017托辊实际寿命不小2.5万小时,损坏率不大于10%的要求。

其他未列指标均符合标准要求。

4结语

文章针对托辊在使用中出现的润滑剂变质、流失以及托辊密封性能不优异而造成的托辊使用寿命短,密封性能差、维护次数高等问题,提出了一种带式输送机托辊的优化设计方案,试验结果表明,当带式输送机托辊采用复合固体润滑剂、托辊轴承摩擦面设置来复线沟槽潜伏坑、托辊密封组件采用非接触式迷宫密封和接触式密封的复合密封结构时,托辊的防水防尘性能优异,托辊使用寿命达到5万小时,可实现煤炭开采行业带式输送机托辊在运行过程中长寿命、免维护、减少润滑污染,降低成本的目标。

参考文献

[1]刘博.皮带机高速托辊方案的设计及试验[J].机械管理开发.2021年第7期;

[2]马矩明.带式输送机托辊的设计[J].浙江大学现代制造工程研究所.起重运输机械.2006年第6期;

[3]刘杰;于涛;孙丽英.新型复合密封托辊的结构设计与试验研究[J].铸造设备.2015年第3期;

[4]靳建顺;杨达文;韩东劲.托辊质量分析[J].煤矿机械.2001年第9期。