遵义精星航天电器有限责任公司,贵州 遵义 563125

摘要:某系列罩壳合件是公司常用的连接器附件之一,通过螺套和尾部外壳旋铆而成,旋铆后需要在螺套斜面上沿圆周方向上加工三个斜孔,斜孔与罩壳合件的中心轴线呈30°夹角,经过对钻斜孔夹具改进完善,保证斜孔加工质量,提高加工效率,达到去手工化,提质增效的目的。

关键词:罩壳合件 斜孔 夹具设计 去手工化

1 引言:

连接器作为电器连接或信号传输比不可少的元器件,其作用为借助电信号、光信号或机械力量实现接通、断开或转换的功能。本文所介绍的某系列罩壳合件作为圆形连接器中的附件,主要起保护连接器导线的作用。近年来随着市场需求逐渐增大,质量要求日益严格,罩壳合件的生产也变得越来越困难,在加工罩壳合件斜孔时,需要人工划线,划出斜孔的中心,然后再通过夹具钻孔,在整个斜孔的加工过程中,需要大量的手工操作,对人员技能和质量意识要求较高,急需通过工装予以解决。

2 钻斜孔夹具的需求

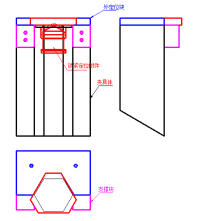

在连接器的设计中,部分结构根据安装及使用需求,需要加工斜孔,即孔的中心轴线与零件的中心轴线不平行或者不垂直,呈一定的夹角,公司某系列的罩壳合件就有斜孔要求,如图一所示,3-Φ1圆周均布的孔,Φ1孔中心线与罩壳合件中心轴线呈30°夹角。斜孔需要加工在螺套上,而螺套与尾部外壳是旋铆相接,两个零件组合后可以自由旋转,无法使用其他机床固定罩壳合件加工斜孔,需要使用夹具将合件定位后,在钻床上加工斜孔,罩壳合件如图1所示。

图1 罩壳合件

3 传统钻斜孔的方式

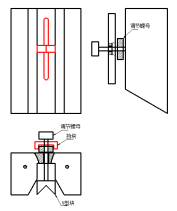

传统钻斜孔一般是采用V型块进行角度控制,用钻床加工斜孔,夹角角度不一样,就需要割制不同角度的V型块。零件通过夹具放在V型块上,无法进行固定,需要在被加工部位进行划线,靠肉眼定位进行加工。如果零件如图一所示,需要在斜面上进行划线确定孔的中心,划线时容易出现偏差,钻孔时需要肉眼找划线的中心,两种误差累积,会造成更大的加工误差,传统钻斜孔夹具如图2所示。

图2 传统钻斜孔夹具

4 新型钻斜孔夹具设计

在设计新型钻斜孔夹具时,总体思路定向为以加工某系列罩壳合件为主,在钻斜孔时取消划线,直接定位,不需要靠肉眼去判断孔中心位置,保证加工的斜孔在圆周均布,角度符合工艺文件要求,在加工不同直径的罩壳合件时,能快速切换,尽量减少配件规格种类。在总体思路确定后,开始针对夹具的各个结构进行构思设计。

罩壳合件是由螺套和外壳旋铆而成,两个零件之间能自由旋转,在固定罩壳合件时,同时将两个零件固定的方法不合理,不需要考虑这种固定方式;斜孔是加工在螺套上,那么就该往固定被加工零件的方向进行设计。螺套的外形为圆形,无扁或四方等结构,那么只能通过螺纹连接进行固定,如果连接螺纹做在夹具体上,那么在更换不同直径的罩壳合件时,需要更换不同的螺纹规格,这样就不能将连接螺纹设计在夹具体上,需要设计成可以方便更换的附件,这个附件既能固定螺套,又能起分度作用。整个夹具在实现固定罩壳合件、分度的同时,还要需要考虑加工斜孔的方式,罩壳合件放在夹具上以后,能直接与钻床主轴直接成工艺文件要求的30°夹角,是最为快速有效的定位方式。

4.1夹具体的设计

夹具体在钻孔夹具中主要起支撑、定位作用,在设计夹具时,必须考虑到夹具体在满足这两个方面的作用后,再进行其他结构的设计。在加工某系列罩壳合件时,需要将螺套固定后才能进行钻孔,而且固定装置还需要进行分度定位,这样才能满足工艺文件的需求,那么夹具体上应该具备固定和分度两个功能。首先进行分度功能的设计,罩壳合件是三孔均布在圆周上,即三孔夹角为120°,那么在分度时可以采用正六边形进行,采用正六边形其中的三个边即可,通过对整个系列的罩壳合件进行统计分析,为了避免定位结构与罩壳合件产生干涉,将正六边形的尺寸设计为S45。

表1 螺套尺寸统计表 | |||

序号 | 螺套名称 | 最大直径 | 旋铆后最大尺寸 |

1 | NX1号螺套 | Φ19 | Φ18 |

2 | NX2号螺套 | Φ19 | Φ18 |

3 | NX3号螺套 | Φ22.4 | Φ21.3 |

4 | NX4号螺套 | Φ22.4 | Φ21.3 |

5 | NX5号螺套 | Φ25.4 | Φ24.4 |

6 | NX6号螺套 | Φ25.4 | Φ24.4 |

7 | NX7号螺套 | Φ29.4 | Φ28.4 |

8 | NX8号螺套 | Φ29.4 | Φ28.4 |

9 | NX9号螺套 | Φ32.4 | Φ31.4 |

固定螺套用的连接螺纹不能设计在夹具体上,在更换不同型号的螺纹时快速方便,同时罩壳合件装在夹具上以后需要与钻床主轴中心呈30°夹角,那么罩壳合件装在夹具上以后,中心轴线与夹具的中心轴线平行,是最合理的定位方式,再结合螺套不能直接固定在夹具体上的要求,就只能将定位结构设计在夹具体上,通过附件固定螺套,附件在夹具体上定位的方式进行设计。

4.2锁紧定位附件的设计

六角定位块与夹具体的配合部位确定后,需要设计固定螺套的结构,固定螺套只能通过螺纹结构进行连接,因此固定部位需要设计为螺纹;螺套有18种规格,相应的螺纹也有18个规格,如果定位块螺纹连接部位直接与螺套相连,那么就需要做18个定位块,夹具的加工时间较长,需要的材料也比较多,因此在六角定位块与螺套之间需要采用螺纹芯棒进行连接。

4.2.1六角定位块的设计

在夹具体上设计了S45的定位结构,罩壳合件不能直接在夹具体上固定,需要通过附件固定在夹具体上,因此,定位块与夹具体配合处也要设计成S45的六角,才能将罩壳合件既能准确的定位在夹具上,又能实现快速准确的分度。当夹具在使用过程时,罩壳合件与钻头之间的空间较小,在分度过程中可能会因为操作匆忙等原因造成装夹不到位,以此带来不必要的零件报废以及钻头折断因此在六角定位块的上方增加一个不等边的六角结构,用双重定位的方式避免装夹不到位的现象。

4.2.2连接芯棒的设计

连接芯棒主要起连接六角定位块与螺套的作用,同时长度方向上需要根据钻床夹头大小来确定,在加工时避免钻床夹头与连接芯棒或者早课合件产生干涉,由于螺套螺纹规格的跨度较大,如果连接芯棒中间的直径太小,在钻斜孔时会由于刚性不足导致震动,会降低钻头的使用寿命,也会造成孔壁产生振纹,影响零件的使用,所以对连接芯棒的规格设计上分成三种规格,相应的六角定位块也做成三种规格,以此来增强整个夹具的刚性。在连接螺套端,螺纹长度按2-3牙设计,这样既能固定螺纹,又可以减少旋合长度,在装卸罩壳合件时比较方便。

4.2.3外形定位附件的设计

六角定位块设计为双重定位,上层不等边六角形 尺寸大于S45的定位结构,在装入夹具体后,上层不等边六角形无法起到定位作用,因此需要在夹具体上方设计一个外形定位块,用于对六角定位块的上层结构进行定位,外定位块外形与夹具体一致,高度、定位形状与不等边六角结构一致。六角定位块在夹具体前方无支撑结构,仅靠两个六角结构支撑,在钻孔时,整个锁紧定位结构会产生晃动,因此在夹具体前方设计了两个支撑块对不等边六角结构进行支撑,夹具组装后为如图3所示。

图3 组装夹具

4.2.4调节支撑结构的设计

当罩壳合件装入夹具后,麻花钻在螺套上钻孔,作用力垂直向下,而螺套此时处于悬空状态,当钻孔时,锁紧定位结构无法完全支撑住罩壳合件,罩壳合件会因垂直向下的作用力而晃动,晃动后罩壳合件的中心轴线将会偏离夹具的中心轴线,从而不能满足30°斜孔的要求。为此,在夹具体背面增加一个调节支撑结构,调节支撑结构主要是通过螺杆连接V型块,通过调节螺杆的伸缩量控制V型块,以此来适应不同直径的螺套钻孔,调节支撑如图4所示。

图4 调节支撑

5 新型钻斜孔夹具的优势

与传统钻斜孔夹具相比,新型钻斜孔夹具具有定位准确、加工效率高的优点。传统钻斜孔直线需要在螺套圆周上划线,划线时不能采用坚硬的金属工具,以免造成零件表面划伤,只能采用铅笔或圆珠笔做记号,这样会给零件表面产生多余物,增加镀前处理难度,划线时采用辅助夹具手工操作,会产生一定的误差,产生的记号本身有一定的宽度,在钻孔时肉眼难以完全找到记号的中心位置,进一步增大了误差。而采用新型夹具钻孔时,可以取消划线工序,通过六角定位块能快速准确定位,避免划线和肉眼找中心时产生的角度误差。

6 总结

本文通过设计钻斜孔夹具,解决了某罩壳合件钻斜孔的生产难题,通过固定螺套,避免中心难以找正的难题,达到去手工化的目的,在客户质量要求日益严格的大环境下,通过工装定位大幅度提高零件加工质量,为公司产品提高竞争力;取消手工划线工序,提高零件的生产效率,切实做到了提质增效,为公司的产能提升作出了贡献。

参考文献:

【1】周莉.工装夹具对多品种小批量零件加工的作用分析【J】.中国设备工程

【2】杨洋,等.工装夹具在航天零件机械加工中的应用【J】机械制造.

作者简介:贲定彪,男,大学本科学历,工程师、技师,从事数控加工及工艺研究13年,2021年度贵州省最美劳动者获得者,多次被航天电器评选为企业劳模、优秀员工。