长春中车轨道车辆有限公司 吉林省长春市 130052

摘 要 针对我厂钢管扩口加工的现状,提出自主设计钢管扩口工装的方案,并对工装各组成部分的设计可行性进行计算论证。

关键词 钢管扩口 工装设计

1 前言

铁路客车车下部分电线管管口为扩口结构,目前我厂加工班进行扩口加工的方法是使用尖嘴锤子作为工具砸电线管口,使管口形成外扩,此种人工扩口方式不仅效率低,而且会对电线管的内绝缘层造成一定程度的破坏,加工效果并不理想。若采购成型扩口设备加工电线管,成本极高且产品加工范围不能完全满足我厂实际加工需求。为解决钢管扩口问题,尝试自行设计符合生产实际需要的钢管扩口工装,通过计算论证,该钢管扩口工装是完全可行的。

2 钢管扩口工装的设计

2.1 工装适用范围

基于我厂实际检修需要,常见扩口管件为钢管:DN15、DN20、DN25、DN32、DN40、DN50、DN65;以此明确该工装适用钢管直径范围为:Φ15mm ~Φ80mm ;厚度:dmax=5。

2.2 工装结构组成

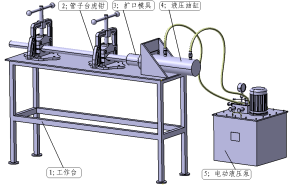

如图1所示,扩口工装组成由以下五部件组成:1、工作台; 2、管子台虎钳;3、扩口模具; 4、液压油缸;5、电动液压泵。

图1 钢管扩口工装结构组成

该工装工作程序如下:工装的动力来源于电动液压泵,电动液压泵将机械能转换为液体的压力能;液压泵连接液压油缸,液体的压力能推动油缸的活塞杆做直线往复运动;活塞杆连接扩口模具;管件由台虎钳固定在工作台上;活塞伸出,钢管受模具挤压变形,扩口实现;活塞退回,工序完成。

2.3 经济效益

根据工装的结构组成分析,工作台和扩口模具两部分可由我厂自行加工;重型台虎钳(约500元),电动液压泵(约4000元),液压油缸(约2000元)三部分可直接采购成本件;预计整体费用能够控制在1.5万元以内。

2.4 适用范围内,最大扩口力的计算

变形区材料受到双向应力的作用:切向应力σθ 与径向压应力σr (厚向应力σt ≈0.),P为要求解的扩口力。

扩口变形程度用扩口系数ke =r/r0(= d/d0)表示;

厚度变化t=t0(1+r0/R)/2<t0 (1)

沿法向N列出其平衡方程式为:pA4-2σθA3sin(dβ/2)=0;

取sin(dβ/2)≈dβ/2,

整理得:p=σθt0 cosa(1+r0/R)/2R (2)

沿法向N列出其平衡方程式为:

Rdσr /dR+σr+σθ(1+μcota)=0 (3)

实践证明,一般扩口件系数ke =r/r0<1.7,

则有σa= βK(1-n/2+nR/ra)-σr (4)

由于R<r,故:(R/r)![]() ≈1-μcota(1-R/r) (5)

≈1-μcota(1-R/r) (5)

积分整理得:扩口力 P = 1.15Kπrat0(1+μcota)cosa{(1-2a)(ke-1+lnke)+n/2(ke-1)(ke+3)-(1+μcota)(1-2n+nke)[(ke-1)(ke-3)+2kelnke]/2ke} (6)

取加工上极限,管径Φmax=80mm;壁厚dmax=5mm;扩口系数ke =1.58;由上诉公式计算得知所需最大扩口力Pmax=159.2KN。

2.5 组成部件选型和设计

2.5.1 管子台虎钳的选型

管子台虎钳的型号选择取决于所需夹紧力的大小和扩口管的直径范围共同决定。为保持夹持管径的平衡,使用2台管子台虎钳平衡支撑。机械效率η=0.75,Pmax=159.2KN;则最小夹紧力 P夹min= Pmax/2η=159.2/2x0.75 =106.14 KN。根据QB/T2211-1996管子台虎钳规格表,选择3#管子台虎钳(可夹持管子直径15~115mm,夹紧力(KN)≥127.4)。

2.5.2 工作台的设计

2.5.2.1 外形尺寸选择

根据人机工程学有关功能参数中站着工作时手工操作的有关尺寸,以175男性为例,工作台面最合适高度为950mm;宽度尺寸大于管子台虎钳横向尺寸即可,宽度定为500mm;长度尺寸结合我厂加工实际情况,定为1800mm。

2.5.2.2 承载力计算与选材

工作台需承载垂直方向的力为管子台虎钳,管料,液压油缸及附属的重力;经计算最大需承重P需max=420kg。

工作台的承载能力P(总载重),材料的许用应力为[σ],横梁长度为L,抗弯截面模量为WZ。按简支梁承受均布载荷计算,其承载力为:

考虑材料的力学性能和经济性,选取材料Q235,规格为60x40x2.0的矩形钢管作为骨架;其许用应力为120MPa,计算得知承载力P = 3150kg》P需max。

综上,工作台外形尺寸为1800x500x950;支撑骨架是材料Q235,规格60x40x2.0的矩形钢管;骨架上铺设10mm厚的Q235钢板,并焊接牢固,以便操作和固定;为防止工作台水平移动,在工作台腿脚焊接带孔圆板并用地脚螺栓固定于地面。

2.5.3 液压油缸的选型

已知最大扩口力Pmax=159.2KN ;根据需要推进速度V=2米/min;求液压油缸缸径D。

Pmax=π×(D÷2)![]() ×P压强/1000

×P压强/1000

计算得知选取缸径D=180mm。

2.5.4 电动液压泵的选型

2.5.4.1 计算液压泵的最高工作压力

快速上行时工作压力最大,估取沿程压力损失 ![]()

![]() 。

。

2.5.4.2 计算液压泵的流量

取系统泄漏修正因数K=1.1。快速上行需泵流量![]() ;

;

慢速上行需泵流量![]() ;慢速下行需泵流量

;慢速下行需泵流量![]() 。

。

2.5.4.3 选择液压泵的规格

根据压力和流量值,查相关液压元件产品目录,选取型号为DSS0.8/6。基本参数如下,流量:3L-70L/min 压力:0-80Mpa;功率:1.5kw;容积:35L;外形尺寸:450×350×670 ;重量 :62Kg。

2.5.5 扩口模具的设计

2.5.5.1 模具材料选择

为保持模具有较高的使用寿命,选择材质Cr12MoV材料制造,并对工作部分进行氮化处理,氮化深度0.35-0.40mm。

2.5.5.2 模具结构设计

模具冲头斜度a与扩口变形程度相关,扩口变形程度等于扩口后工件直径与扩口前原料直径之比,简称为扩口系数,用字母K表示: K=D1/D (1)

D1 ——扩口后零件直径

D——扩口前原料的直径

该零件的模具冲头斜度a=arctan(D1-D)/2L (2)

L——由直径D扩口至直径D1的直线段距离,简称为行程

以直径为DN25电线管为例:已知扩口前内径D=Φ25,扩口后直径D1=Φ35,行程为L=20,则冲头斜度

a = arctan(D1-D)/2L=arctan(34.9-24.9)/2x20 ≈ 14°

为保证冲头顺利进入管内,将冲头水平直线段延长至2L,从而得出直径D2=D-tan a×2L=24.9-tan14°×40=14.9。

4 结论和建议

钢管扩口加工采用人工扩口方式不仅效率低,而且会对电线管的内绝缘层造成一定程度的破坏,加工效果并不理想。自行设计符合生产实际需要的钢管扩口工装,通过计算论证是完全可行的,同时在很大程度上节约了生产成本。

参 考 文 献

1 成大先.机械设计手册.北京:化学工业出版社,2010

2 李耀天.五金手册.北京:中国电力出版社,2008

3 王同海.管材塑性加工技术.北京:机械工业出版社,1998

4 臧克江.液压缸.北京:化学工业出版社,2010

5 林承全.冲压模具设计.北京:中国轻工业出版社,2010

6 周恩涛.液压系统设计元器件选型手册.北京:机械工业出版社,2007

-1-