1. 广东省高端不锈钢研究院有限公司,广东 阳江 529533;2. 广东广青金属科技有限公司,广东 阳江 529533;3.广东广青金属压延有限公司,广东 阳江 529533

摘要:随着我国经济贸易的迅速发展以及人民生活水平的不断改善,物质要求大幅度提升,不锈钢保温杯由于其耐用、健康、环保的属性,深受人们追捧,对不锈钢保温杯表面品质及其耐蚀性能、加工性能等要求也越来越高。本文主要针对冲压成型保温杯半成品表面出现砂眼缺陷异常情况进行分析,经电子扫描显微镜微观分析,缺陷位置存在Mg、Al、Si、Ca、O等异常元素,为CaO-SiO2-A12O3-MgO典型炉渣型氧化夹杂物,后续通过调整碱度及炼钢工艺可明显改善此问题,本文对保温杯用途304奥氏体不锈钢的生产具有重要参考意义。

关键词:304不锈钢;砂眼;保温杯;冲压;夹杂物;

304奥氏体不锈钢因其突出的耐腐蚀性能、尺寸精度高、较好的强度与延展性,被广泛应用于机械制造、家电厨卫、日用餐具等领域[1-2]。304奥氏体不锈钢为广东广青金属科技有限公司主要生产钢种,年产量达100万吨以上,其生产主要流程为矿热炉镍铁水→AOD→LF→连铸→热轧→退火酸洗→冷轧→退火酸洗。工业生产中,对304不锈钢表面质量要求较高,现有研究多聚焦于表面品质问题,对冷轧板后续的制品成型的关注欠缺。在实际生产过程中,某厂304不锈钢NO.1原料经冷轧生产出板面均匀,无砂眼NO.2B板,在后续深冲制品时,出现砂眼失效问题,影响产品美观度、耐腐蚀性能及后续使用效果。本文结合产品实际生产现况,分析了典型“砂眼”缺陷产生原因,提出大颗粒夹杂物在大规模实际生产过程中的钢水纯净度控制措施,取得了良好的改善效果。

1、缺陷宏观形貌

不锈钢钢卷通常经固溶退火生成NO.1白皮钢卷,经连轧或单轧机压延、冷酸退火后产出NO.2B板面钢卷,再经分条,供制品厂生产有一定成型能力要求的日用产品[3-5]。其中保温杯内胆等日用产品作为常见深冲制品件占据较高市场份额。使用3.0mm厚度宽板不锈钢入料轧制成0.4mm厚度规格NO.2B钢卷,分条过程中未发现板面存在异常缺陷。在深冲成型后,内胆表面出现类似小气孔的砂眼缺陷,目视有凹凸色差,缺陷严重者触摸有手感,内外表面缺陷型态类似,实物图片如下图所示:

图1 保温杯砂眼缺陷图片

Fig.1![]()

![]() Picture of pinhole defect of insulation cup

Picture of pinhole defect of insulation cup

2、砂眼缺陷形成机理

2.1 缺陷样板光谱成分分析

该卷钢材光谱成分检测如下,为典型304成分,符合ASTM A240-2021成分标准:

元素 | C | SI | Mn | P | S | Cr | Ni | Mo | Cu | N |

含量% | 0.035 | 0.40 | 1.06 | 0.028 | 0.003 | 18.2 | 8.02 | 0.006 | 0.021 | 0.0548 |

2.2 缺陷样板扫描电镜分析

位置 | C | O | Mg | Al | Si | Ca | Cr | Mn | Fe | Ni |

谱图1 | 0.58 | 6.28 | 1.08 | 1.23 | 3.54 | 3.8 | 16.22 | 1.21 | 59.43 | 6.62 |

谱图2 | 0.63 | 16.45 | 2.16 | 2.35 | 7.07 | 11.23 | 12.31 | 1.25 | 42.39 | 4.16 |

谱图3 | 0.48 | 0 | 0 | 0 | 0.63 | 0 | 18.9 | 1.16 | 71.3 | 7.54 |

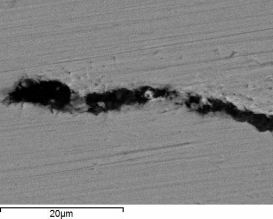

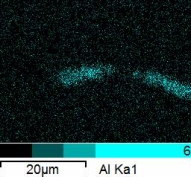

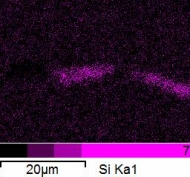

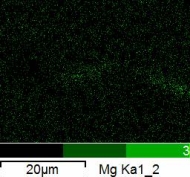

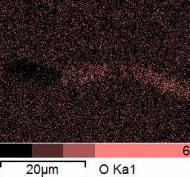

图2 保温杯砂眼缺陷微观示意图

Fig.2 Micro schematic diagram of pinhole defect of insulation cup

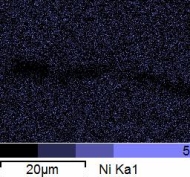

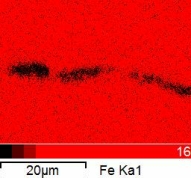

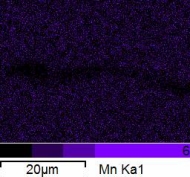

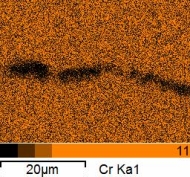

样品缺陷位置检测,缺陷对应位置横截面皮下情况,皮下66μm位置存在长857.4μm线状夹杂物,区域3为正常基体材料,主要含Cr、Ni、Mn、Fe以及少量C、Si元素,区域1、区域2检测到异常Mg、Al、Si、Ca、O元素,为CaO-SiO2-A12O3-MgO典型炉渣型氧化夹杂物,具有熔点高、塑性差的特点,属于不锈钢中常见夹杂物[6-7]。

2.3 砂眼缺陷形成机理

现有不锈钢冶炼技术和水平下,非金属夹杂物在钢液中存在不可避免,根据夹杂物的来源可分为内生与外来夹杂物。内生夹杂物一般尺寸颗粒较小、分布均匀,对后续钢材机械性能及表面品质影响较小。外来夹杂物多来源于冶炼过程中与钢液接触的耐火材料、炉渣、泥沙等,混入的大颗粒夹杂物对钢水纯净度影响较大,本次样品检测到夹杂的为CaO-SiO2-A12O3-MgO硅酸盐夹杂物[7]。

在热轧变形时,夹杂物发生破碎,光学显微镜下观察为沿轧制方向一字排开[3]。大工业生产中,304多生产0.3~1.0mm厚度规格冷轧板材,此时,大尺寸夹杂物会在冷轧过程中划破基材,暴露出来,产生线性夹杂物缺陷。尺寸更小的夹杂物残留在钢基材中,在后续深冲成型过程中,钢板基材进一步延展、变薄,夹杂物的存在破坏了钢基材的连续性,夹杂物周围基材产生应力集中,成为基材失效裂纹的来源,在目视条件下形成类似气孔的砂眼缺陷。Ahmadian等[4]通过研究夹杂物对不锈钢的影响,发现随着夹杂物的尺寸的增加,成型时夹杂物引起的应力集中会更加明显,夹杂物导致的应力集中与夹杂物的物理性能以及夹杂物尺寸大小有相关性。夹杂物尺寸越大,夹杂物及其附近基材越有可能成为断裂起始的场所。此外,夹杂物形貌及尺寸的变化也会影响夹杂物附近基材的断裂形式

[8-9]。

故结合保温杯砂眼缺陷电镜分析结果可知,砂眼缺陷主要产生原因为:随着不锈钢板材在保温杯深冲成型的过程中不断减薄,夹杂物逐渐暴露于基材表面,由于夹杂物塑性差且硬度大于不锈钢基材,在不锈钢钢基材形变过程中,夹杂物-基材的交界面处将因形成应力集中产生微裂纹,这些微裂纹随着冲压时钢基材多次形变而不断扩展,暴露形成 “砂眼”缺陷[10-11]。

2.4 改善措施

不锈钢中的夹杂主要可归属为两类:一是以CaO-SiO2-A12O3-MgO为主要成分的夹杂,一般称为炉渣型夹杂物;二是MgO·A12O3,即镁铝尖晶石夹杂。夹杂物控制作为不锈钢生产过程中的重点及难点,一直影响不锈钢工业高端精尖划进程[12]。研究表明,耐材选择、包况、AOD碱度、精炼时间、还原时间,LF碱度、总处理时间、软搅拌时间、镇静时间,连铸拉速、留钢量、液面波动均可能对夹杂物控制造成影响[13-14]。本文中主要通过研究炼钢过程中碱度的控制对夹杂物的影响:

AOD精炼夹杂物控制

对不同AOD精炼后钢水进行取样,进行以下实验 。a)夹杂物尺寸评定:对样本抛光研磨后,使用光学显微镜观测夹杂物的分布、大小和数量。b)全氧质量分数测定,在不同铸坯相同部位取样,对上下表面打磨后,制成小圆柱后采用氧氮分析仪测定全氧含量。通过对不同AOD渣碱度的试样视场内的夹杂物尺寸大小及全氧含量测量统计后可知:AOD渣碱度较高时,对钢液脱氧产物吸附作用较强,更有利于形成更细小的夹杂物。从实验结果来看,精炼渣的碱度R≥2时,精炼渣碱度对夹杂物尺寸的影响逐渐减弱,且考虑到还原后期钢液的脱硫效果,故生产中选择碱度R≥2的精炼渣系为最优选择。

(a)Total Oxygen (b)Inclusion Size

图3 不同AOD精炼渣碱度全氧及夹杂物尺寸变化示意图

Fig.3 Schematic diagram of changes in alkalinity, total oxygen and inclusion size of different AOD refining slag

LF精炼夹杂物控制

将不同LF碱度产出304不锈钢铸坯进行取样,对钢样切割、研磨、抛光后加工制成15mm*15mm试样。通过扫描电镜能谱分析方法对夹杂物进行形貌观测及分析夹杂物的成分,对整个试样进行观察,记录下全部夹杂物的形貌和成分。从实验结果来看,炉渣碱度对夹杂物的影响:随炉渣碱度增加,夹杂物中氧化锰和二氧化硅含量略有降低;随炉渣碱度增加,夹杂物中氧化铝含量逐渐增加,碱度控制在1.5以下,对减少夹杂物中的氧化铝含量有明显效果;随炉渣碱度增加,夹杂物中硫化锰含量明显减少,说明高碱度有利于硫化夹杂物的去除;随炉渣碱度增加,夹杂物中氧化镁含量增加,与渣中氧化镁规律相反。

图4 不同LF碱度夹杂物成分变化示意图

Fig.4 Schematic Diagram of Composition Change of Inclusions with Different LF Alkalinity

3、调整效果

为确认304不锈钢铸坯中选择碱度R≥2的精炼渣系以及LF碱度控制在1.5以下的夹杂物现状,在生产现场中随机挑选同期生产改进工艺前后的铸坯分别取样进行分析。改进后铸坯中不同部位的典型夹杂物形貌尺寸如图5所示。对试样视场内的夹杂物尺寸大小统计进行统计,边部和中部试样中夹杂物均以5-10μm为主,夹杂物分布零散、数量较少。对比改进前的夹杂物大小,可以发现经优化调整工艺,钢液中夹杂物大小和数量均得到了明显控制改善。

(a)改进前 (b)改进后

图5 改进前后夹杂物尺寸

Fig.5 ![]() Inclusion size before and after improvement

Inclusion size before and after improvement

采取上述工艺措施后,产品发往相同客户进行保温杯内胆生产验证改善效果,客户反馈未出现“砂眼”缺陷情况,品质情况良好。

4、结论

(1)经分析,本次保温杯深冲砂眼缺陷主要产生原因为:随着不锈钢钢板的厚度在冲压保温杯过程中不断减薄,夹杂物逐渐暴露于基材表面,由于夹杂物塑性差且硬度大于不锈钢基材,在不锈钢钢基材形变过程中,夹杂物-基材的交界面处将因应力集中而形成微裂纹,这些微裂纹随着冲压时不锈钢基材多次形变不断扩展,最终形成 “砂眼”缺陷。

(2)通过调整选择碱度R≥2的精炼渣系以及LF碱度控制在1.5以下,夹杂物大小和数量得到了明显改善,下游“沙眼”缺陷也得到明显改善。

参考文献

[1]陆世英. 不锈钢概论(38)[J]. 不锈:市场与信息, 2012(8):3.

[2]夏渊. 奥氏体不锈钢冷轧板材成形性能及耐蚀性能研究[D]. 兰州理工大学.

[3]季灯平, 毕洪运. 304不锈钢中的夹杂物及其冷轧变形行为[J]. 宝钢技术, 2008(3):4.

[4]Ahmadian P,Taghizadeh M. The effect of non-metallic inclusion size and orientation on tensile properties of stainless steel (simulation and experiment) [J]. Metallurgical and Materials Engineering,2020,26(1):43 .

[5]徐佳林, 陆海飞, 田伟光,等. 304不锈钢冷轧板线鳞缺陷改进实践[J]. 炼钢, 2020(2):6.

[6]朱梦赟, 丁恒敏, 刘振宝,等. 冶炼工艺对C-Cr-Ni-Mo不锈钢中夹杂物及其力学性能的影响[J]. 钢铁研究学报, 2018, 30(2):6.

[7]马骏, 陈兴润. 304不锈钢2B板表面线鳞缺陷改进实践[J]. 中国冶金, 2015(6):5.

[8]杨钒, 梁君, 杨瑞霞. 304不锈钢板材冲压成形中应变诱发马氏体及其影响[J]. 机械工程学报, 2021, 57(8):9.

[9]白建雄, 陈先朝, 王江南,等. 304不锈钢壳变薄拉深的组织结构与性能[J]. 锻压技术, 2016, 41(1):6.

[10]张雅丽, 王建军, 罗林根, et al. 304奥氏体不锈钢铸锭中非金属夹杂物研究[J]. 安徽工业大学学报:自然科学版, 2011, 28(4):5.

[11]夏琴香,梁淑贤. 不锈钢保温杯外胆胀形工艺的研究[J]. 锻压技术, 1996, 21(3):4.

[12] 蒋香归, 任英, 杨文,等. 钢轧制过程中非金属夹杂物变形研究进展[J]. 钢铁研究学报, 2022(004):034.

[13]吴玉红, 王俊海, 张爽,等. 不锈钢保温杯内胆水胀开裂原因分析[J]. 四川冶金, 2014, 36(3):5.

[14]陈保梁, 崔利民, 李本朋. 奥氏体不锈钢氧化铝类夹杂物控制工艺实践[J]. 中国金属通报, 2021(5):2.