上海法维莱交通车辆设备有限公司 201401

摘要:文章从制冷剂管与压缩机导管的焊接、相同管径的管件焊接、毛细管的焊接这三方面入手,对制冷空调管件的焊接方式及其操作要点内容进行了分析与说明。在此基础上,提出了一系列制冷空调管件的焊接质量控制策略,包括强化焊接前期准备、合理调整焊枪火焰、优化焊接问题处理、把握焊接注意事项,以此保证制冷空调管件焊接作业质量水平达到最佳。

关键词:制冷空调管件;焊接;质量控制

引言:制冷空调管件焊接质量影响着其使用寿命以及整个制冷空调的性能发挥,所以,必须要强化落实对焊接过程及其质量的管控。

一、制冷空调管件的焊接方式分析

(一)制冷剂管与压缩机导管的焊接

焊接作业中,要确保制冷空调管件插入压缩机导管内,一般需要保证插入深度在10-15毫米的范围内,避免在焊接期间发生制冷空调管件频繁外移的问题,降低焊剂进入管内并堵塞管道的问题发生概率。在防错技术的支持下,需要对接管使用打定位点控制,此时要求制冷管均插到限位点为止。

(二)相同管径的管件焊接

对于制冷空调管件而言,紫铜管材的应用更为常见,所以,在进行相应管件的焊接时,更适合选用套管焊接的方式。此时,在针对相同管径的管件展开焊接作业实践中,要求重点落实对以下操作要点的把控,即:第一,必须要提前落实对待焊接制冷空调管件的扩张处理,促使其转变为喇叭口形或是杯形,并将另一根铜管插入。在插入铜管期间,需要重点把控插入深度,确保其达到一定的标准要求。如果插管深度未满足标准,则会导致接口位置的焊接强度以及密封性有所下降,同时,在实际的管件焊接期间,也容易造成焊材进入管道内部的问题,最终引发管口堵塞现象,引起制冷剂流量受阻或限制流量,导致相应空调难以在后续的使用期间发挥出更为理想的制冷效果。第二,焊接期间,需要加大对内外管间隙参数的关注与控制力度,内外管间隙控制在0.10-0.15mm之间。如果在焊接操作中发生间隙过小的现象,则焊剂难以顺利流入包容面,造成焊剂在接口表面位置大量堆积,焊剂熔入深度不够,焊接强度不足。一旦遭受外力的影响则容易导致弯曲问题的发生,管件破裂问题的发生概率增大,不利于空调制冷效果的保护与提升;如果在焊接操作中发生间隙过大的现象,则焊剂难以实现对缝隙的填满;而焊剂填充过多容易导致堵塞管路问题的发生,造成不同程度的材料浪费问题,也会对焊接质量产生较为明显的影响,最终使得相应空调的实际使用年限有所缩减,也可能会对空调性能的发挥造成直接性的负面影响。

(三)毛细管的焊接

为确保相应空调能够在后续的使用期间正常、稳定运行,并更好发挥出其制冷效果,就必须要定期对其中的干燥过滤器构件实施检修,同时,在此过程中要加大对毛细管焊接处理的关注度。在对焊接管件、干燥过滤器、其他管件实施连接处理期间,受到管径差异性相对较大的影响,且毛细管实际所具备的热容量长期保持在偏低水平,所以在焊接作业期间产生超热问题的概率相对较高。此时,会使得毛细管的金相晶粒表现出随之增大的发展状态,最终促使焊接断裂问题的发生概率有所增加。所以,在进行毛细管的焊接期间,要重点落实对焊接工艺以及各项技术参数的合理把控。以对毛细管与干燥过滤器进行焊接连接处理为例进行说明,在实际的焊接作业期间,要求将毛细管的插入深度控制在5-10毫米的范围内,并设定过滤网端面与插入端面之间始终存在约为5毫米的间距;控制管之间的间隙维持在0.06-0.10毫米的范围内。在此基础上,还要对毛细管与气焊火焰之间距离的调控,尽可能促使两者之间实际存在的距离增大,以此保证毛细管可以与干燥过滤器保持在焊接温度相同的条件下。

二、制冷空调管件的焊接质量控制策略探究

(一)强化焊接前期准备

第一,准备工作。熟悉作业图纸,并进入现场进行查看,确定是否具备焊接作业条件。准备管材与配件,如果待焊接连接的管件所使用的材料相同(一般均为铜),则应当选取铜磷焊料。同时,在振动强度和频率较大的使用环境下,更适合使用含银量更高的焊接材料;若是管材均为钢,则可以选定黄铜条作为焊接材料。如果待焊接连接的管件所使用的材料不同,如铜与钢焊接、铜与铝焊接,则应当选取银铜作为焊接材料,并搭配使用适当的焊剂;如果焊接管材为铜与铁,则可以选定黄铜条、铜磷作为焊接材料,并搭配使用适当的焊剂。另外,还要提前进行机具与测量工具的准备,包括氧气-乙炔,割刀,钢锯,电锤,扳手,水平尺,卷尺,锉刀等等。

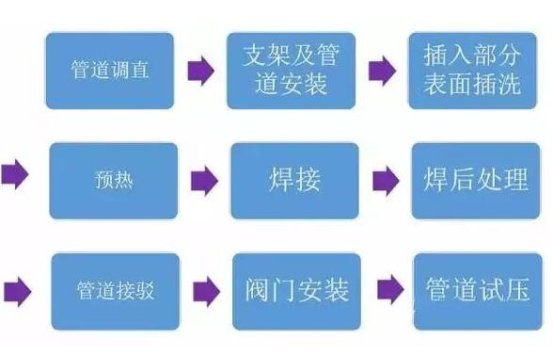

第二,焊接工艺流程设定。如图1所示,包括管道调直、支架及管道安装、插入部分表面插洗、预热、焊接、焊后处理、管道接驳、阀门安装、管道试压等。

图1 制冷空调管件的焊接工艺流程图

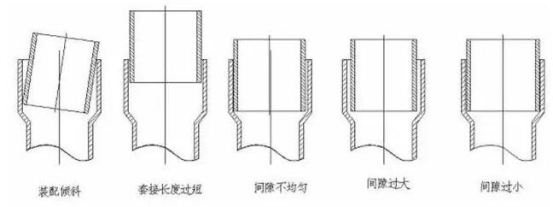

第三,端部清洗与插入。对于制冷空调管件插入接头部分的表面区域,要求严禁其中包含任何杂物,如灰尘、污迹、氧化物、油脂等等,避免对焊接质量造成负面影响,形成焊接缺陷。实践中,需要投放有机溶剂对管件表面落实及时性的擦洗。通常而言,铜管接头不存在污垢,如果发现具有污垢,则可以应用铜丝刷、钢丝刷进行端部处理。在完成端部插入接头部分的清洁后,要确保铜管插入铜配件内,并保证插接深入到位,且防止发生插入过深的问题。如果插入深度过大,则容易使得管件端头接触到滤网等结构,使得制冷剂的流量表现出随之下降的状态,最终导致实际制冷效果降低。如果插入深度过小,则会促使焊料掉落在管件内部并造成管件内部堵塞问题发生概率有所增高。同时,要重点避免以下几种问题现象(图2)。

图2 管件端头插入问题表现

第四,预热。预热在制冷空调管焊接中占据着极为重要的地位,与焊接质量之间有着较为紧密的联系性。在预热期间,要重点控制两母材均得到均匀加热,并将焊接材料加热至熔解温度,合理调整火焰。实践中,要求均匀加热待焊接的制冷空调管件,在缝隙位置使用加热后的钎料粘取助焊剂落实均匀涂抹;持续升温,在温度逐步提升至650℃-750℃的条件下即可组织展开钎料送入操作[1]。在此过程中,要重点规避利用火焰对钎料进行直接加热,同时,在观察到钎料全部转入熔解状态后即可终止加热。此时,因为连接位置的外围均应用焊粉进行了填满处理,所以在焊料转入凝固状态后,能够生成“栓塞”结构,有效避免其他焊料流出。在加焊料期间,要保证制冷空调管件与接头的温度始终保持在高于焊料熔点温度的状态下。

(二)合理调整焊枪火焰

在实施制冷空调管件焊接作业期间,所应用的焊枪普遍能够提供三种不同的火焰,即:中性焰、氧化焰以及碳化焰。对于这三种火焰而言,其在颜色、形状等多个方面均表现出较为明显的差异性,所以,要重点参考焊接需求选定更为合适的火焰类型。一般来说,中性焰的温度保持在3000-3500℃的范围内,在紫铜管材焊接处理实践中能够发挥出较为理想的作用;氧化焰的温度保持在高于中性焰温度的状态下,在黄铜管材焊接处理实践中能够发挥出较为理想的作用;碳化焰的温度保持在2700℃左右,在制冷空调管件烘烤实践中能够发挥出较为理想的作用,若是直接将碳化焰引入至制冷空调管件的焊接作业,则很容易发生焊料进入管件内的问题,焊接质量有所下降。

(三)焊接中的防氧化

当前,为了使用更为合适的火焰类型,保证制冷空调管件的最终焊接质量达到预期,就需要切实参考制冷空调管件材料的特性,落实对火焰类型的合理选定以及科学调节。实践中,要落实对焊枪喷射火焰的控制,具体而言,就是要合理调节氧气与可燃气体。现阶段,在制冷空调管件焊接实践中最为常用的焊接气体有两种,即“氧气+乙炔”以及“氧气+丙烷”。通常情况下,当选定“氧气+乙炔”作为焊接气体时,需要将氧气的压力调整至0.2-0.5兆帕的范围内,并将乙炔的压力控制在0.05兆帕左右;当选定“氧气+丙烷”作为焊接气体时,需要将氧气的压力调整至0.4-0.7兆帕的范围内,并将丙烷的压力控制在0.04-0.07兆帕的范围内。在将焊枪氧气阀、可燃气体气阀转入开启状态后,能够点燃焊接气体,在此基础上,可以参考上述参数调节氧气与可燃气体的比例,以此达到对焊枪火焰进行合理性调节的效果。以调节中性焰为例进行说明,在将中性焰由大调整至小时,需要完成的流程操作主要如下所示:当观察到中性焰相对较大时,对氧气比例进行降低,此时可以观察到火焰表现出羽状焰的状态;对乙炔的比例进行调小处理,以此将较大的中性焰调节为较小的中性焰。在将中性焰由小调整至大时,需要完成的流程操作主要如下所示:当观察到中性焰相对较小时,对乙炔比例进行增大,此时可以观察到火焰表现出羽状焰的状态,且有所变大;对氧气的比例进行调大处理,以此将较小的中性焰调节为较大的中性焰。

(四)优化焊接问题处理

在进行制冷空调管的焊接实践中,容易发生焊接质量问题,此时,必须要结合相应问题的现实情况及时组织展开针对性应对处理,避免引起更为严重的后果[2]。实践中,要重点关注对以下几项问题的处理,即:第一,在慢慢加热升温的条件下,容易引发焊接流动性明显不好、焊不透且强度不够、产生气孔等问题。此时,需要重新调整火焰,将火焰的温度提高,以减少加热时间母材加热至豆沙色。第二,在加热不够的条件下,容易产生气孔等缺陷,且不容易焊透,强度不够。此时,需要将母材加热至足够温度后再插入焊料,并切实保证加热均匀。第三,在加热过度的条件下,容易产生焊点颜色发暗发黑、母材起泡等问题。此时,需要重新调整火焰,将火焰的温度降低,并适当减少加热时间。第四,在母材不干净的条件下,容易产生气孔或真空,或是引发焊接流动性不好的问题。此时,需要按要求去除母材表面的灰尘、油污、氧化物。同时,还要按要求去除母材端口的毛边和锈斑。

(五)把握焊接注意事项

为确保实际得到的制冷空调管件焊接质量水平满足相关标准要求,体现出对空调后续使用中制冷效果的维护,在企业展开对制冷空调管件的焊接作业期间,还要重点把握以下几项作业要点:

第一,检查。在实际的制冷空调管件焊接实践中,相关操作人员必须要重视对待焊管件材料的质量检查,并参考待焊管件的现实材料情况和使用的场所,选定合适的焊剂、焊条,并确定出最优的配对组合方式。除了焊剂与焊料种类之外,焊接温度也会对制冷空调管件的焊接质量产生较为明显的影响,所以也需要落实重点检查与管控[3]。在焊接作业期间,要求相关操作人员始终将焊条温度控制在高于焊剂温度的水平,两者之间的温度差需要维持在不低于50℃的状态,以此确保实际获取到的制冷空调管件焊接质量成效达到最理想水平。同时,在完成焊接作业后,也要及时展开对焊接质量的检查,对焊接位置的密封性水平进行检查。一般而言,可以在加入制冷剂一段时间后,投放肥皂水,观察焊接位置是否存在泄漏。另外,也要落实对焊接位置外观的检查,判断是否存在烧穿、焊瘤等缺陷,如果发现存在焊接质量问题,必须要迅速组织展开返工。

第二,准确性。在特殊情况下,在进行制冷空调管件焊接操作期间,还可能应用套管焊接、在粗管内插入细管的方式。此时,就需要落实对焊接操作准确性的重点维护。实践中,要求相关焊接操作人员落实对焊管参数的检查,保证插入焊管的长度能够满足相关标准要求。同时,在实际的制冷空调管件焊接期间,还要落实对插入管深、管件之间的间隙等参数的重点把控,避免发生间隙过大或是过小的问题,确保制冷空调管件焊接质量能够达到预期。

第三,方法。在实际的制冷空调管件焊接作业中,要求落实对焊接管件坚硬程度的重点保证,尽量选定更为平稳的位置展开焊接操作[4]。若是实际的作业环境并不满足最佳焊接作业要求,则应当选择平焊的方法组织展开对制冷空调管件的焊接;若是选择使用立焊的方法组织展开对制冷空调管件的焊接,则要求扩管后的管件尽可能更小,避免在实际的焊接作业中由于熔化而导致焊接堵塞管道问题的发生。

第四、人员。焊接岗位属于特殊岗位,各项操作的技术性以及专业性相对较强,而这就要求着焊接人员必须要具备较高的从业资质与专业能力水平。实践中,要求所有焊接人员均持证上岗,以此实现对焊接质量的维护。同时,由于焊接质量的检查属于破坏性检查,所以应该定期组织展开解剖检查,以此了解每个焊工的质量水平,并结合检查结果设定专业培训计划,持续性提升焊接人员的专业技术能力。

总结:综上所述,在制冷空调管件的焊接作业中,难免会发生一些质量问题,为避免这些问题频繁产生,延长制冷空调的实际使用寿命,需要合理选定制冷空调管件焊接工艺操作,并强化落实对焊接操作质量的全方位把控,实现制冷空调管件焊接作业升级。

参考文献:

[1]范少兵,邱贵文,韩东升,袁俊杰. 空调用铝合金衬耐热聚乙烯复合管道电熔焊接施工工艺[J]. 安装,2022,(10):63-65.

[2]黄佳钦,屠永峰. 制冷空调管件的焊接与质量控制[J]. 设备管理与维修,2022,(02):117-118.

[3]胡战明,曹兆斌,张学海. 小直径管件感应钎焊焊接工艺的研究[J]. 包头职业技术学院学报,2019,20(01):1-3+8.

[4]邹道,袁攀亮,李景德,等. 汽车空调管件柔性焊接夹具设计与制作[J]. 山东工业技术,2019,(03):22.