(重钢钢铁股份有限公司 炼铁厂)

摘要:焦炉单孔炭化室压力调节技术是目前应用在大型焦炉环保领域的新技术之一。对现有三种炭化室压力单调技术技术进行比对分析,对其各自的适用性以及功能效果进行综合性的剖析,结合我公司焦炉特性选用适合我公司焦炉特性的炭化室压力单调技术。

关键词:焦炉单孔炭化室;压力调节;技术分析

1 引言

焦炉单孔炭化室压力调节技术是进入21世纪以来,专门应对焦炉装煤以及结焦过程出现的污染物而研发的技术。炭化室压力调节技术通过自动控制可对单孔炭化室的压力进行在线调节,使焦炉炭化室底部压力在整个结焦周期内均稳定地维持在微正压。该技术克服了常规焦炉在结焦末期由于单个炭化室煤气发生量减少,没有调控手段而出现负压,从而吸入空气导致焦炭烧损、灼烧炉墙造成窜漏,影响煤焦系数及焦炉使用寿命及煤气产量等不利情况。目前,国际上主流的炭化室压力调节技术主要有3 种: 德国的PROven 技术、意大利PW公司的SOPRECO 技术及我国中冶焦耐开发的具有自主知识产权的CPS 技术。这3 种技术均可以实现上述功能,但技术路线各有特点。

2 三种技术的原理

2.1 PROven技术工作原理

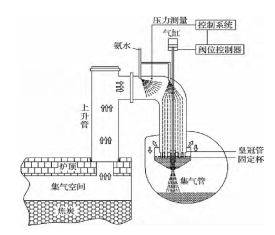

PROven技术的原理如图1 所示。集气管为负压状态生产,通过桥管处测压,反馈给控制系统,控制系统通过驱动气缸来实现控制意图。其核心工作部件是一个底为锥形的固定杯( 位于集气管内部) ,通过气缸驱动气动执行机构操纵的中心拉杆控制其开关,同时,由中心拉杆带动的内套筒壁的溢流孔高度在底阀关闭时可调节杯内液位。桥管下部沿圆周开有均布的长条缝,形成皇冠管,伸入固定杯,通过杯内的液位高度调节荒煤气的流通断面,从而调节炭化室压力。

图1 PROven 的系统构成

2.2 SOPRECO技术工作原理

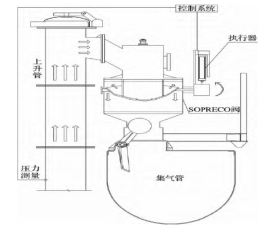

SOPRECO 技术的原理如图2 所示。集气管为负压状态生产,通过上升管根部测压,反馈给控制系统,控制系统通过驱动执行器来实现控制意图。其核心工作部件是一个称为SOPRECO 阀的装置,该装置通过执行器控制半球阀,通过球型阀门的开度变化调节荒煤气的流通断面,从而调节炭化室压力。

图2 SOPRECO 的系统构成

2.3 CPS炭化室调节技术工作原理

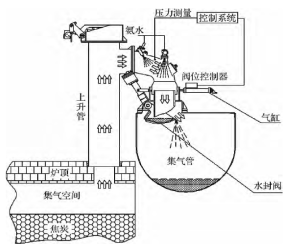

CPS 的系统构成见图3。CPS 系统通过桥管处测压,反馈给控制系统,控制系统通过驱动气缸进而调节水封阀盘开度,实现调节荒煤气的流通面积而调节炭化室压力。CPS 的核心工作部件是我国焦炉普遍采用的水封承插式桥管阀体和其内的水封阀盘。将原来通常手动操作、只能全开或全关的阀盘改为由控制系统通过气动执行机构操作、可按需要调节开度的阀盘,同时保留了常规水封阀的手动操作功能。

图3 CPS 的系统构成

3 三种技术对比分析

3.1 德国PROven技术

将表征炭化室内煤气压力的桥管测压点的压力作为重要的控制对象,无高压氨水(中压蒸汽备用),无装煤除尘地面站,集气管负压,为了保证无高压氨水喷射抽吸的条件下确保装煤烟尘不外泄必须保证集气管内部有足够高的负压,具体所需要的负压值是由炭化室高度、容积、入炉煤水分等因素共同影响和作用的结果,一般会被稳定在-300~-350pa的范围。采用炉口密封式装煤车,自动清扫炉盖,炉座,自动浇泥浆。加煤时装煤烟气只有一条通路,由于装煤时,-300Pa~-350Pa 的集气管压力与炭化室相通,易造成大量煤粉被吸入到集气管内,煤气净化系统易堵塞,焦油渣量大,焦油氨水质量变差,难于分离。

3.2 意大利SOPRECO技术

将表征炭化室内煤气压力的上升管根部压点的压力作为重要的控制对象,无高压氨水(中压蒸汽备用),无装煤除尘地面站,集气管负压,装煤烟气只有一条通路,为了保证无高压氨水喷射抽吸的条件下确保装煤烟尘不外泄装煤时集气管需保持-300Pa~-400Pa负压,因集气管压力与炭化室相通,易造成大量煤粉被吸入到集气管内,煤气净化系统易堵塞,焦油渣量大,焦油氨水质量变差,难于分离。

3.3 中冶焦耐CPS—NG技术

本质而言,CPS系统的结构和PROven以及SOPRECO存在高度的类似性,但是其工作原理以及完成煤气压力调节的核心工作部件存在很大的不同。CPS的核心工作部件是水封承插式桥管阀体和其内的水封阀盘,这也是目前我国焦炉所普遍采用的技术。只不过其将原本需要手动操作的阀盘更改为通过控制系统执行机构操作,能够按照需要进行调节的阀盘。将表征炭化室内煤气压力的桥管测压点的压力作为重要的控制对象,)配置高压氨水,需设置地面除尘站,集气管微正压。使用桥管高压氨水喷射抽吸以及装煤除尘地面站相结合的方式,能够满足无烟装煤的实际诉求。即便是在集气管的压力在+120Pa的情况下,也可以让40%的烟尘顺利导入到集气管当中,剩下的大约60%的烟尘则可以被抽吸到地面站进行净化。

4 焦炉单孔炭化室压力调节的功能效果和适用性评价

以上3 种技术均可在新建焦炉项目中应用,但针对现有焦炉项目想要实现炭化室调节技术,需根据实际情况分析。

(1)PROven技术由于其独特的结构特点,需要将调节机构深入集气管中,因此在生产状态下的焦炉无法实现不停炉改造。SOPRECO和CPS技术下部的水封阀盘可切断生产中的集气管,因此二者都具备不停炉改造的基本条件。

(2) PROven技术主要采用了集气管高负压抽吸技术,没有任何桥管高压氨水喷射抽吸以及装煤除尘地面站等设施,炉顶操作简化、工艺系统简单,而且整个装煤的过程都是在完全密闭的空间里进行的,也不会有任何的污染物排放。

(3)SOPRECO需要在现有阀体上增加其特有的机械装置,该机械装置需要考虑与现有水封阀体和桥管在结构上密封结合,甚至可能需要更换配套桥管,还要增加相应配套的工艺管路。增加SOPRECO 机械装置,上升管也需要做相应加高改造。每套SOPRECO 机械装置单重1t 以上,每孔炭化室增加1 套,这部分重量将增加在已生产多年的集气管及护炉铁件上。须对集气管和护炉系统核算评估是否可承受这部分增加的载荷。

(4)采用CPS技术,不改变桥管结构,在现有桥管上增加测压导管,几乎不增加重量。在现有阀板配重杆件上增加气缸接头,将可调气缸固定在现有操作台或集气管上方即可,对集气系统和护炉系统不会造成较大载荷的影响。CPS 技术不影响现有的生产操作方式,对集气系统操作影响小。配合高压氨水和除尘地面站可实现无烟装煤,适当降低集气管压力可减轻装煤初期炉门冒烟冒火的压力,不会因集气管的负压操作模式给后续电捕焦油器带来氧含量增加的风险。

5 结语

综上对三种技术对比分析,3 种炭化室压力调节技术各有特点,均可在新建焦炉项目上实施。通过综合分析对比,在现有焦炉上进行炭化室压力调节技术改造,中冶焦耐 CPS—NG 技术更适合我公司焦炉改造使用,PROven 技术对设备和工艺技术功能精度氨水质量要求高,同时需停产改造无法满足公司对焦炭的需求。 SOPRECO技术需在阀体上增加其特有的机械装置,根据目前我公司焦炉集气管及护炉铁件条件无法满足增加的载荷。CPS 技术更具优势,其改造内容少,投资少,符合我公司焦化生产操作习惯。

参考文献

[1]赵岩.热处理工艺在压力容器设计中的控制要点分析[J].化工设计通讯,2020,211(01):119-120.

[2]周君.焦化厂焦炉集气管压力模糊控制应用研究[J].2021(17):122.

[3]杨利娜.压力容器焊接中常见技术问题分析[J].2021(6):93.

[4]杨铭斯.基于动力学方程的压力容器泄放过程分析[J].科技资讯,2020,581(08):49-50.

[5]胡宏炜.锅炉压力容器检测中的常见事故及检验方法分析[J].中国科技纵横,2019(12):87-88.