广州轨道交通建设监理有限公司 广东 广州 510000

摘要:在软弱地层中由于一般盾构带压开仓未能满足长时间作业,需要采取加固措施创造常压开仓条件,来对盾构机刀盘进行开仓动火作业或设备检修改造。因需满足长时间常压开仓,结合考虑经济性及场地条件,通过对比冷冻法、搅拌加固等方案比较,通过采用地面钻孔化学注浆加固+填仓方式创造常压开仓进行尝试,总结本次成功案例,为同类工程提供借鉴参考。

关键词:丙烯酸盐;富水砂层;盾构开仓

1、引言

复合地层双仓式泥水盾构掘进施工由于经常存在堵管、堵仓现象,掘进不连续,导致泥水仓切口压力波动频繁,影响掌子面的稳定控制,对此需要采取加固措施创造常压开仓对盾构机设备进行改造,解决堵仓、堵管问题及刀具更换。此次加固盾构机所处掌子面地层自上而下为<3-2>中粗砂、<5n-2>硬塑状碎屑岩残积土、<6>全风化泥质粉砂岩。在此地层中常压开仓是一个巨大的挑战,国内应用丙烯酸盐地面加固常压开仓施工技术极少,十一号线出入段线Ⅰ线采用了丙烯酸盐地面注浆加固创造常压开仓顺利完成了设备改造及刀具更换作业,应用取得了关键成效。

2、工程概况

广州地铁十一号线出入段线Ⅰ线连接赤沙滘站和赤沙车辆段,从赤沙车辆段始发,沿东南方向敷设,穿过红卫村用地,下穿华南快速干线,下穿大洲涌后东折,沿新滘中路布置,进入赤沙滘西端明挖段。Ⅰ线长1297m,隧顶埋深为11~17.7m,最大坡度为25‰。

3、工程地质及水文情况

3.1加固及开仓位置地质情况

Ⅰ线隧道从上至下地质主要为<2-1a>淤泥、<2-2>淤泥质粉细砂、<2-3>淤泥质中砂、<2-1b>淤泥质土、<3-2>中粗砂、<5n-2>硬塑状碎屑岩残积土、<6>全风化泥质粉砂岩、<7-3>强风化泥质粉砂岩。埋深13.5m。 加固区地层为<3-2>中粗砂、<5n-2>硬塑状碎屑岩残积土、<6>全风化泥质粉砂岩,洞身3m的<3-2>中粗砂,隧顶为厚度3.82m的<3-2>中粗砂。

3.2水文情况

加固区域中粗砂<3-2>中,其含水性能与砂的形状、大小、颗粒级配及黏粒含量等有密切关系。<3-2>层透水性强,含水层较连续分布,富水性较好。

根据场地内水文地质特征及场地情况,抽水试验 2 组,共进行 12 次降深试验。在砂层及基岩、岩层、砂层,对砂层、基岩强中风化层分别进行抽水试验,利用抽水试验成果如下:

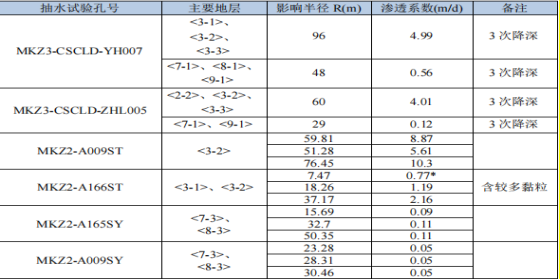

表1 抽水试验渗透系数成果一览表

![]()

根据试验成果可知,砂层透水性较好,红层强风化和中风化层透水性弱。

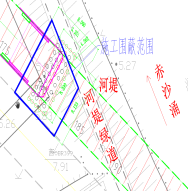

3.3加固及开仓位置地面概况

地面刀盘切口环里程为:IDK1113.22,盾构掘进177环s=306mm位置,加固及开仓位置地面为红卫村农田范围靠近赤沙涌侧,刀盘所处位置为赤沙涌绿道与红卫村农田范围,加固前将完成施工现场围蔽,加固位置距离北侧赤沙涌河道位置约为4.26m。

图2 地面平面示意图

4、盾构机加固开仓目的

盾构机掘进至177环,考虑到下穿河涌段为190环,长距离下穿赤沙涌存在较大风险,加上盾构机掘进过程出浆管频繁堵塞,掘进过程中气垫仓与泥水仓处闸口频繁堵塞导致切口压力波动较大,容易造成地面沉降。为了避免盾构机下穿河涌掘进由于压力波动,掘进不连续导致压力击穿河床风险,保证盾构机下穿河涌顺利掘进,需对盾构机设备进行常压开仓改造优化。

5、加固方案

5.1加固方案机理

丙烯酸盐分子结构为化学键缩合连锁反应成大分子结构,具有真溶液、粘度低、可灌性和渗透性好,通过快速渗透至软土地层中形成整体性,能渗透到0.03~0.001mm缝隙中,甚至能深入到软土泥岩中,浆液凝结时间快,化学灌浆材料能快速达到设计强度(10min左右),从很稀的液体变成凝胶体或固结聚合物,粘度突变特性强,最终形成固结、堵水或空腔充填,达到粘结、抗压、抗拉、抗剪切、适应动压变形性等。丙烯酸盐加固在富水地层中体现较强的堵水反应特性和反应结果,在水中破碎体注浆固结,浆液固结特性和力学性能不受水影响,是亲水型凝胶材料。

图3 丙烯酸盐灌浆凝固时间曲线 图4 水泥灌浆凝固时间曲线

5.2加固方案

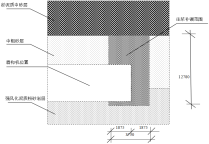

注浆加固范围为盾构机刀盘上方宽3米,长8.28米,盾体上方布置两排纯丙烯酸盐化学注浆孔位,梅花形间距0.8475m,排距0. 75m,钻孔深度13.4m(盾体上方0.1m),加固范围:13.4~8.5m范围,加固深度4.9m。

刀盘切口环上方布置1排双液注浆孔位,梅花形间距0.8475m,排距0. 75m,钻孔深度13m(刀盘上方0.5m),加固范围:13~8.5m范围,加固深度4.5m。

刀盘前方布置2排,间距0.8475m,排距0. 75m,加固深度盾构机底部以下1.5m,钻孔深度21.28m,加固范围:21.28~8.5m范围,加固深度12.78m。

盾体两边各布置1排丙烯酸盐加水泥注浆孔位,梅花形间距0.8475m,排距0. 75m,加固深度盾构机底部以下1.5m,钻孔深度21.28m,加固范围:21.28~8.5m范围,加固深度12.78m。

图5 化学注浆加固示意图

5.3加固工艺流程

地面注浆施工前测量部门需根据交底对地面注浆加固孔位及刀盘位置进行放点。

(1)钻孔

本次加固共计57个孔,钻孔时须严格根据测量放点位置进行钻孔。钻孔深度根据现场情况和需要调整,钻头不得接触到盾构机盾体,避免对盾体造成损坏。

(2)下注浆管:首先制作诱导管,用Φ50塑料管制作,管周边钻Φ5的小孔,间距约250mm,梅花形开小孔,根据注浆加固厚度来确定花管长度。

(3)封孔:下管完成后管外缝隙灌注水泥化学浆进行封堵。

(4)冲管:管外缝隙封堵硬化后,用高压水把管内泥沙冲洗干净。

(5)安装灌浆管路系统,然后进行灌浆。灌浆自下而上,缓慢进浆,少量多次的施工工艺。

图6 地面加固照片

5.4前期辅助加固

5.4.1径向孔注入膨润土及聚氨酯

目的:

盾构机在加固前通过中体径向孔注入膨润土,防止地面加固导致卡盾。

控制要点:

(1)使用双液注浆泵注入高浓度膨润土,注入粘度80s以上。

(2)调整好注入量按照注入压力2bar控制,尽量保证膨润土注入饱满。

膨润土注入完成后,再通过气垫仓及中体径向孔注入聚氨酯,防止盾体后方来水。

(1)使用双液注浆泵注入水溶性聚氨酯。

(2)注入前和注入后都要使用丙酮清洗管路。

(3)当管路中充满聚氨酯后再打开径向孔的球阀。

(4)调整好注入量(约4-5桶/点位),尽量保证聚氨酯不要流到土仓内。

5.4.2填仓

(1)填仓目的及控制要点

目的:

在加固前将仓内利用惰性浆液填充,防加固浆液入仓及增加泥水仓对掌子面支撑能力。通过地面砂浆站拌制惰性浆液填仓。

控制要点:

根据地面试验,选用三组配比试验。分别配比为A组按每槽用量:水泥:300kg,膨润土:100kg,水:600kg;B组每槽用量:水泥:300kg,膨润土:60kg,水:300kg;C组每槽用量:水泥:250kg,膨润土:60kg,水:300kg;根据惰性浆液配比效果进行试验,观察稳定性和可挖性,既要稳定性又要可挖性对比结果,A组配比符合要求,浆液的性能指标为:12小时初凝,72小时达到终凝,凝结强度为3Mpa,确保土层渗漏、固结密封、防渗效果,过程中做好惰性浆液的性能指标监控是避免刀盘箍死最有效的,满足上述要求后再进行浆液配置。

(2)填仓效果检测及二次补浆

仓内浆液凝固1-2天后,打开排浆管确定浆液是否已经初凝,当排浆管无水流渗出后,常压打开气垫仓,由仓内补注水灰比比为0.5的水泥浆,压力控制在3-4bar,通过高压让水泥浆继续向周边地层渗透并填充由于浆液凝固收缩产生的缝隙。注浆采用对称跳孔注入法,注浆时打开泥水仓隔板上所有平衡管,当注入过程中有水泥浆流出后,逐个关闭,或压力急剧上升时,停止注浆,然后换下一个对称注浆孔继续注入。

5.5丙烯酸盐浆液制备及灌浆

5.5.1双组份注浆浆液制备:

(1)水泥-水玻璃制作:

从安全考虑,为保证刀盘顶部地层加固需具有满足一定的强度,综合双液浆及丙烯酸盐两种材料特性,在刀盘上方设置一排双液浆加固,主要是避免双液浆在刀盘前方注浆渗入泥水仓,又保证了刀盘顶部土体具有一定强度来增强土体稳定,使强度最大化来保证开仓安全。

浆液配比为,水泥浆-按水灰比1:1制作成A液;水玻璃溶液按-体积比2:3制作成B液。注入比例A液:B液=1:1(体积比),所采用水玻璃波美度为25度。

(2)丙烯酸盐-水泥浆制作:

刀盘前方及两侧采用一排丙烯酸盐加水泥浆浆液灌浆主要是对外围土体固结加固效果,形成加固体整体性,保证加固体整体稳定。

混合液配比为,丙烯酸盐:水泥:交联剂:还原剂:水=100L:150L:2L:2L:150L制作成A液;固化剂:水泥:水=2L:150L: 150L制作成B液。注入比例A液:B液=1:1(体积比)。

(3)纯丙烯酸盐浆制作:

采用纯丙烯酸盐对盾体周围进行加固目的在于止水作用,堵住前方及盾体后方来水,避免因流水流沙导致掌子面加固体失稳。

纯丙烯酸盐配比为,丙烯酸盐:交联剂:还原剂:水=100L:2L:2L:100L制作成A液;固化剂:水=2L:100L制作成B主份。注入比例A液:B液=1:1(体积比)。

5.5.2灌浆

灌浆需通过袖阀管先对盾构机切口环上部20~28号孔采用双液注浆(水泥-水玻璃);

后对盾构机周边29~57号孔采用丙烯酸盐高分子化学浆材料灌浆;最后对盾构机头前方松散部位1~19号孔,采用丙烯酸盐高分子化学浆材料加水泥混合灌浆。采用逐步加密法,最终终孔注浆压力为0.2~0.5MPa。每孔需经过2~3次灌浆,逐步加压加密。再灌浆:在灌浆过程中,要对前段灌浆效果检查,主要通过观测灌浆压力变化;进浆量;观测盾构机泥水仓内部土压力变化、渗漏变化,通过以上数据做出相应段施工参数调整再注。根据清孔返浆是否有泥沙判断灌浆加固是否充分有效。

5.6开仓前注浆效果检测及开仓作业过程中控制要点

5.6.1开仓前注浆效果监测

(1)罐浆效果检测

灌浆过程中的监测是通过地面试验,取钻孔返浆泥渣混合料加丙烯酸盐、水泥丙烯酸盐、纯丙烯酸盐分别试验,化学浆初凝时间2~3小时,终凝时间6~8小时,固体为胶凝状态,强度不高,抗压强度在0.8~1.0MPa左右,固结体遇水膨胀,具有良好的抗渗性能和耐水性能力,粘结力和抗挤出能力好,并且不会对盾体有包裹现象。

图7 化学浆加固试验样图

(2)开仓前效果检测

泥水仓仓门开启前在气垫仓内通过隔板球阀对泥水仓进行抽芯取样检测填仓效果及泥水仓内稳定性,稳定后才能打开仓门,注意取芯长度须大于1m,须检测到刀盘面板及掌子面的安全稳定性。可进仓标准为所取芯样为填仓惰性浆固结,具有一定强度,抽芯孔无流水流砂现象。

(3)开仓过程中控制要点

泥水仓门打开后,须从仓门位置再次进行横向及纵向抽芯打探孔检测掌子面及仓内惰性浆填充情况,待满足上述可进仓标准后进行开挖。

明确开挖方向及开挖目的,第一次开挖须先沿仓门进行水平开挖,水平开挖至刀盘面板位置查探面板的刀箱编号或刀盘辐条编号,以此来确认刀盘主动搅拌棒的当前位置,确保尽量少挖土来保证掌子面稳定。

开挖需从泥水仓门口进行直线开挖,注意开挖前须采用超前探孔进行探测,采用探1m开挖0.5m的方式进行开挖,以此来确保开挖安全。开挖本着“多留少挖”的开挖原则,沿着泥水仓壁进行开挖,开挖大小范围满足人员作业空间需求即可,不对刀盘方向进行过度开挖。

过程中须做好仓内安全情况的确认及监控,如有流水流砂现象时须立即转为带压作业,以保证人员安全。注意不对刀盘切口及刀箱内渣土进行清理,留最后完成,在清理过程中,若刀盘背部开口处土体存在流水或湿渍情况,需采用挂网涂抹快干水泥进行封堵护壁,防止水流增大。

6、总结

本次加固于2021年6月26日开始加固至7月21日加固完成,从8月17日进泥水仓至9月2号开仓完成开仓时间17天,开仓过程中掌子面稳定,通过开仓效果总结采用丙烯酸盐化学浆加固具有一定的稳定性,但由于丙烯酸盐加固强度并不高,从试验结果验证,固结强度只有0.8~1,.0MPa,所以在软土地层采用丙烯酸盐加固创造常压开仓具有一定的风险性,丙烯酸盐主要作用体现在很好的固结、止水隔水作用,凝结迅速。总结认为,采用丙烯酸盐加固主要存在强度的不足和较强的止水两方面的优缺点,可结合丙烯优缺点来通过尝试其他化学浆液代替或混合弥补丙烯酸盐的不足,从经济、环保上考虑,在软土富水地层中采用化学浆液创造常压开仓应用前进广阔,继而代替传统加固方式,希望本次总结能过为大家提供一个新的方向,共同探索。

参考文献:

[1]周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004

[2] 鞠世健、竺维彬. 复合盾构地层中的盾构施工技术[M]. 中国科学技术出版社, 2006

[3]洪开荣.高速铁路特长水下盾构隧道施工技术[M].中国铁道出版社,2013

1