中车唐山机车车辆有限公司国铁服务事业部 河北省 唐山市 063035

摘要:针对动车组发生警惕装置脚踏反馈故障,本文基于警惕装置的工作原理及对实车采集数据对比分析,通过对实车调查和地面试验模拟确定故障原因为警惕装置该型速动开关存在机械行程间隙,当速动开关动静触头处于临界状态之内,常开常闭触点无法闭合,造成网络监视判定出错;查找原因制定有效的改进措施,需对网络监视时间进行调整,避开速动开关动作的临界状态,从而有效解决警惕装置反馈故障。

关键词:动车组;警惕装置;速动开关

1项目背景

某型动车组司机警惕装置的作用是监控司机在动车组运行中的工作状态,郑勇涛[1]研究了动车组司机警惕装置的发展历程,带有警惕装置的司控器在动车组的广泛应用。杨丽丽[2]基于网络系统软件的高速动车组司机警惕装置功能设计及优化。陶伟[3]HX_D3型电力机车运行途中非正常紧急制动故障分析及处理措施。司机未在规定时间内进行有效操作,将触发警惕报警,施加紧急制动指令。检查发现司机在规定的30秒内任何时间段踩完一次踏板后,会习惯性的将脚放在踏板上,无意识中会将踏板轻微踩下,踩踏力度恰好达到临界值,速动开关动触头既不与常闭静触头接触也不与常开静触头接触(动触点悬空),常闭触点断开,常开触点没有闭合,此状态会导致常开常闭反馈同时为0,常开、常闭触点动作不同步超过2秒,网络系统判定为反馈故障。

2警惕装置脚踏开关工作原理

ZL290B1型脚踏开关是依靠磁铁同性相斥原理工作,该脚踏开关通过在上盖板组件的永磁铁和装在盒子里的永磁铁相互排斥力,带动开关触头动作;在工作过程中,由上盖板上突出的部分与下盖板凹进的部分相互作用起到限位的作用。同时,在脚踏开关中有复位弹簧,该弹簧装在限位套上,起复位作用。如图1所示。

ZL290B1脚踏开关总行程:上动程≥3mm,下动程≥2.5mm。当脚踏开关自由状态时,将其缓慢向下压听到接点响声,测得行程≥3mm。继续向下压直到不动为止,测得行程≥2.5mm。

![]()

![]()

![]()

![]()

![]()

图1 速动开关动作示意图

该型速动开关为状态转换开关,即动触头只有一组,开关动作时,动触头与常开静触头接触、与常闭静触头分离。正常情况下,速动开关动触头只有两种状态转换(与常闭静触头接触或与常开静触头接触,如图2所示)。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图2 与常闭静触头接触(左)、与常开静触头接触(右)

3 现车调查分析情况

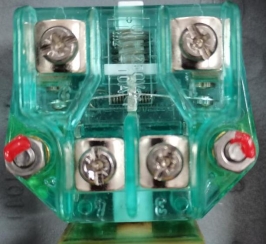

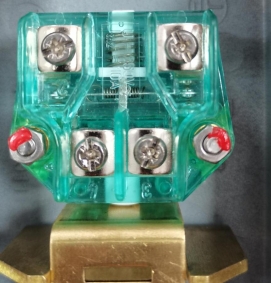

动车组08车报警惕装置踏板反馈故障,检查警惕装置踏板脚踏开关盖板组件动作灵活,拆解测试速动开关触点接触电阻,其常闭点接触电阻为10.75mΩ,常开触点接触阻值为14.05mΩ,如图3所示,符合技术规范要求。

图3速动开关触点接触电阻测试

4试验室模拟试验

速动开关动触头动作行程仅受踩踏力度大小影响,经试验,当踩踏力度恰好达到临界值时,动触头处于常开静触头与常闭静触头中间位置时,将导致动触头与常开静触头、常闭静触头都不接触(动触点悬空,如图4所示),常开与常闭触点同时不导通。

图4 动触点悬空

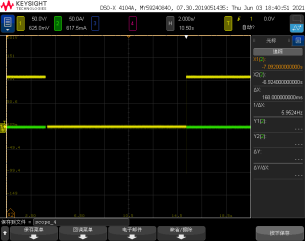

使用示波器监测速动开关触点状态,正常未踩动情况下,常闭触点(黄色)反馈为1(波形高电平),常开触点(绿色)反馈为0(波形低电平),踩下脚踏时,常开常闭状态转换(波形翻转)。

在试验中,当踏板未完全踩下或未完全释放,使踩踏力度恰好达到临界值,动触点悬空时,常开与常闭触点同时不导通,反馈同时为0时(黄绿波形低电平重叠)。试验波形如图5所示。

![]()

![]()

图5 模拟试验监控波形

现车模拟试验

对实车进行故障模拟试验,试验将警惕装置踏板开关的常开、常闭点分别使用两个网络模块及示波器采集,试验如图6所示。

图6 上车模拟试验

(1)模拟司机踩踏警惕装置踏板开关约5000次,未报反馈不一致故障。

(2)故障模拟。缓慢对警惕装置踏板施加力,使施加力逐渐接近并达到动触点弹片动作的临界值,即模拟踏板触点处于悬空时。示波器采集开关常开、常闭触点电压均为低电平(正常为一个高电平一个低电平),如图7所示,当该状态持续2秒以上时,车组报出警惕装置踏板反馈故障,分析车载数据,数据记录与模拟故障现象一致。

图7 模拟正常时波形(左)、故障时示波器波形(右)

5故障原因分析

分析动车组运行网络数据,故障时刻触点反馈异常数据为常开常闭反馈同时为0,结合模拟试验分析,踩踏力度恰好达到临界值,速动开关动触头既不与常闭静触头接触也不与常开静触头接触(动触点悬空),此状态会导致常开常闭反馈同时为0。分析车载数据发现,数据中出现大量反馈为两个0闪报数据,如图8所示,分析为司机在操作警惕装置踏板时,缓慢施加力或释放,在触点动作临界点时出现短暂动作延时导致,因异常数据未保持2秒,未报出反馈不一致代码。

图8 故障车组解析数据

结合现场故障模拟,警惕装置踏板反馈不一致分析为司机在动车组运行过程中,因需要频繁操作(每30秒需要至少操作一次警惕装置踏板),在不操作踏板时也会将脚放在踏板上,无意识中会对踏板施加力,当施加力达到触点弹片动作临界值时,触点出现悬空状态,若该状态持续2秒以上时,报反馈故障。

6 结论

经上述分析,确定该踏板开关各项性能均符合技术规范要求,更换踏板开关返回测试内部速动开关动作灵活、导通正常,踏板开关合格。结合原因分析,判断该故障非踏板开关故障导致。

参考文献

[1]郑勇涛,田军.中国机车司机控制器的发展[J].城市轨道交通研究,2010,13(04):94-96.

[2]杨丽丽.基于网络系统软件的高速动车组司机警惕装置功能设计及优化[J].科技创新导报,2016,13(23):103-104.DOI:10.16660/j.cnki.1674-098X.2016.23.103.

[3]陶伟,周宝存,程文选.HX_D3型电力机车运行途中非正常紧急制动故障分析及处理措施[J].铁道机车车辆,2014,34(01):95-97.

1