中车唐山机车车辆有限公司,唐山

摘要:根据近期某平台动车组普查结果,共查出5起转向架横向止挡橡胶体开裂松脱故障,故障原因为极个别产品在运行过程中出现橡胶与金属粘接失效问题,因此有必要在现有横向止挡结构基础上进行防脱结构设计以保证橡胶与金属粘接失效情况下产品能够正常工作不受影响。本文基于现有横向止挡结构通过将橡胶与铁件连为整体,完整包覆外扩铁件,增设过胶孔硫化橡胶钉,增大粘接面积等方法优化设计了一种多角度防脱止挡结构。通过有限元理论校核防脱结构技术方案刚度性能、金属橡胶应力与脱胶状态、脱胶状态不同工况等,结果均满足产品使用要求。且试验验证证明,防脱结构产品在接口尺寸及性能参数与原型产品一致可对等替换的基础上,可实现有效的防脱功能。本文一方面,成功设计出带有防脱功能的横向止挡产品。另一方面,积累了金属橡胶件产品防脱结构设计经验,为同类型产品橡胶体防脱设计提供有力的参考。

关键词:横向止挡;粘接失效;多角度防脱;对等替换

1背景

2022年8月30日,某动车组经TEDS轨边检测设备时,发现07车1架左侧横向止挡橡胶体脱落。同类故障2022年8月29日同型号动车组检修发现6车1位左横向止挡松脱。故障发生后,立即制定了专项普查方案,对同型号的543列(自然列)动车组进行了全面普查,共查出5起开裂松脱故障,其中同类松脱故障2起,边缘包胶局部小尺寸开裂2起,外力局部损伤1起。为深入分析故障件原因,选取故障件同批次样件、故障同车样件、同生产日期新件和松脱 1/2 圈等样件共计18 件进行对比检测试验。通过对样件检测分析、国内工艺对比评估和工艺因素模拟验证,判断开胶原因为极个别产品硫化过程胶黏剂与橡胶体硫化不同步或不合格品发生混料,如金属骨架装模后长时未注胶、胶料出现焦烧等,导致金属与橡胶粘结强度大大降低。因此有必要在现有横向止挡结构基础上进行防脱结构设计以保证即便出现橡胶与金属骨架的失效问题,橡胶体能够保持在安装位置,不发生脱落,且产品仍能具备正常功能。

2原型横向止挡产品

某动车组转向架设置有横向悬挂装置,主要由横向减振器和横向止挡组成。横向止挡用以吸收由轨道道床不规则性和横向加速度造成的横向力。当运行在直线段时,车体相对于转向架的位移很小,横向止挡几乎不起作用,当运行在曲线段或轨道激扰较大的道岔区段时,此时车体相对于转向架的位移超过设定的间隙,横向止挡可以起到限制车体横向运动的作用。

原型横向止挡由金属骨架和橡胶体组成,金属骨架为4mm钢板折弯成型一体件,为实现金属与橡胶的粘结强度可靠,在金属骨架粘结面上涂有底胶和面胶两层胶粘剂。通过硫化过程实现橡胶成型及橡胶与胶粘剂的粘结。产品结构如下图2.1。

1-金属骨架 2-橡胶体

图 2.1原型横向止挡结构示意图

3多角度防脱结构设计

新产品防脱结构设计需满足以下原则:

a)有防脱结构;

b)接口和原型产品保持一致;

c)性能和原型产品保持一致;

d)与原型产品可对等替换。

根据以上原则,拟定了如图3.1所示结构方案。该结构采用金属座与橡胶整体硫化的形式,所有接口尺寸与原型产品保持一致,可实现对等替换。多角度防脱结构设计,保证橡胶与金属座之间连接可靠,橡胶无脱出风险,具体设计特点包括:橡胶与铁件周向连为整体可有效防脱,过胶孔结构硫化垂向形成4个橡胶钉可有效防脱,外扩铁件结构垂向可有效防脱;铁件与橡胶粘接面积大,相较于原型产品粘接面积增大86.8%,垂向与横向可有效提升防脱能力;利于封胶,工艺过程易把控。

图 3.1 多角度防脱横向止挡结构示意图

4防脱结构理论分析

4.1刚度性能

有限元计算产品位移-载荷曲线如图3.1所示,计算得产品垂向刚度性能理论计算满足要求。

图 4.1 多角度防脱横向止挡垂向刚度计算曲线

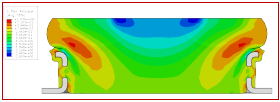

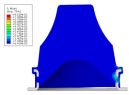

4.2材料强度

以横向止挡工作过程中垂向最大工作位移工况条件,分析产品极限位移下橡胶应力与金属应力,计算结果如图4.2所示。可知橡胶最大应力为1.04MPa,远小于橡胶拉断强度20MPa,金属最大应力为69.81 MPa ,远小于金属座屈服强度170MPa,因此产品材料设计安全系数高。

图 4.2 垂向最大工作位移下金属与橡胶应力

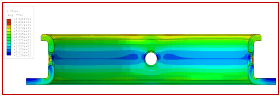

4.3脱胶状态不同工况分析

为评估产品即便在金属与橡胶与粘接失效状态下(即脱胶)产品可靠性,对不同垂向预载,横向施加相应工作位移工况下进行橡胶最大应力校核,结果如表4.1所示。各工况下橡胶应力计算结果如图4.3所示。可知,产品在各工作工况下,橡胶最大应力均远小于拉断强度20MPa,因此,橡胶本体具有良好的防脱可靠性。产品在垂向未受载,单纯横向剪切工况可使防脱结构产生应力最大为3.115MPa,这是由于该工况下,橡胶横向变形未受垂向载荷限制,横向变形过大导致。在有垂向预压的剪切工况下,防脱结构处的应力随着垂向预压载荷增加而增加,这是由于在垂向预载越大的情况下,产品横向施加同样的位移15mm,需要更大的横向载荷支持,导致橡胶应力增大。

表 4.1 各工况下橡胶最大应力结果

序号 | 工况条件 | 橡胶最大应力MPa |

1 | 垂向00mm,横向15mm | 3.115 |

2 | 垂向20mm,横向15mm | 1.453 |

3 | 垂向40mm,横向15mm | 3.166 |

4 | 垂向70mm,横向15mm | 5.560 |

5 | 自重10g状态 | 0.599 |

6 | 垂向00mm,横向30mm | 9.753 |

7 | 自重10g状态+5g拉伸 | 0.811 |

工况1 工况2

工况3 工况4

工况5 工况6

工况7

图 4.3 各工况下橡胶最大应力

5防脱结构验证试验

5.1 垂向刚度试验

根据TB/T 2843试验标准,对产品进行垂向刚度试验,其位移-载荷曲线如图5.1所示,计算得产品垂向刚度与理论计算结果误差为1.05%,符合产品刚度性能要求。

图 5.1 垂向刚度试验曲线图

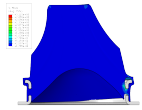

5.2 脱胶产品剪切试验

采用未涂胶黏剂产品进行不同工况下的剪切试验,评估产品粘接失效后是否有橡胶脱落的风险。分别施加横向载荷至15mm、30mm,保载1min。保载结束,卸载。各工况下橡胶状态如图5.2所示。未涂胶产品极限横向剪切工况下均未发生脱落,主要变形区域为橡胶上部,防脱结构所在下部基本无变化。可知,产品防脱结构在橡胶与金属完全无粘接情况下仍具有良好的防脱效果。

垂向0mm横向15mm 垂向0mm横向30mm

垂向70mm横向15mm 垂向70mm横向30mm

图 5.2各工况下橡胶状态图

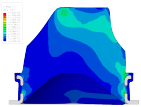

5.3 脱胶产品疲劳试验

为评估寿命周期内防脱结构产品疲劳可靠性,针对脱胶产品进行疲劳试验,垂向预载55mm,剪切变形±15mm,频率1Hz,25万次。试验后,产品橡胶本体无脱落,检查橡胶表面状态良好,无任何裂纹等缺陷,四处橡胶钉(过胶孔处橡胶)状态如图5.3所示,两处橡胶钉开裂约整周3/4,两处橡胶钉开裂约整周1/2。可知,在产品金属与橡胶无任何粘接情况下,产品仍能够正常完成疲劳试验次数要求,无橡胶脱出,因此防脱结构有效,能够有效保证橡胶体在产品运行过程中无掉落风险。

图 5.3脱胶产品疲劳试验后橡胶钉状态图

6总结

横向止挡作为轨道车辆二系悬挂中重要的橡胶减振元件,其运行过程中橡胶与金属之间的粘接可靠性尤其重要,橡胶作为主要的承载减振核心部件,如脱落则会使得产品完全丧失功能,进而影响车辆的平稳性与舒适性。本文以某动车组横向止挡为研究对象,进行了以下工作:

(1)通过合理优化原型产品结构,设计橡胶包覆型铁件、外扩型铁件、铁件过胶孔形成硫化后橡胶钉、粘接面积最大化等方式,大大提升产品垂向、横向、周向多角度橡胶体防脱性能。同时保证与原型产品接口尺寸及性能完全一致,可以实现对等替换;

(2)利用有限元理论分析计算防脱结构的刚度性能、材料强度及脱胶状态下产品垂向及横向正常受载不同工况下产品防脱性能。结果表明防脱方案设计合理,能够满足产品性能参数要求,材料选择安全性高,不同工作状态下,防脱结构效果良好;

(3)采取合理的验证试验方法,对防脱结构产品进行了垂向刚度试验、脱胶产品剪切试验、脱胶产品疲劳试验进一步验证了产品的性能参数合理性及防脱设计的有效性。

本文设计的横向止挡能够满足金属与橡胶粘接失效状态下使用要求,保证产品正常工作寿命期内橡胶本体无脱落风险,同时,也积累了金属橡胶件产品结构设计经验,为今后类似结构悬挂部件防脱结构的设计提供了有力的参考。