身份证号: 12010219881129501X

摘要:近年来,随着我国制造行业的不断革新与改进,智能化水平显著提高,生产效率大幅提升。但大多数生产线存在设备彼此独立、信息共享不完善、信息数据分析能力弱和人机交互功能不友好等问题。作为“机器”的PLC具备功能完善、可靠性高、适用性强等多种优点,已成为了现代工业智能集成控制系统的核心控制器件。

关键词:智能制造;生产线;PLC控制系统;设计;应用

1PLC技术功能定位

可编程逻辑控制器(Programmable Logic Controller,PLC)技术的主要功能是实现用户对控制程序的预编程,同时按照预编程的程序流程控制整个智能制造过程。PLC在智能制造自动化控制程序中发挥着重要作用,是整个自动化控制系统的核心模块。预编制控制程序存储在PLC模块,由PLC模块的中央处理器(Central Processing Unit,CPU)芯片按照既定程序调用各个功能性模块(通信模块、遥感模块、电气控制模块),实现对当前生产工况的研判和对下一步生产控制指令的生成,将生产流程从一个流程推进到下一个流程,对各个生产加工设备发布一个控制指令到另一个控制指令,从而实现对整个生产流程的自动化控制。PLC技术对智能制造的自动化控制是单向的。整个控制过程会按照预设的流程顺序,从一个控制阶段过渡到另一个控制阶段,使得整个设备的运作状态进入既定的加工程序,并一直循环下去。

2智能制造生产线中PLC控制系统设计应用

2.1消毒箱工艺流程设计

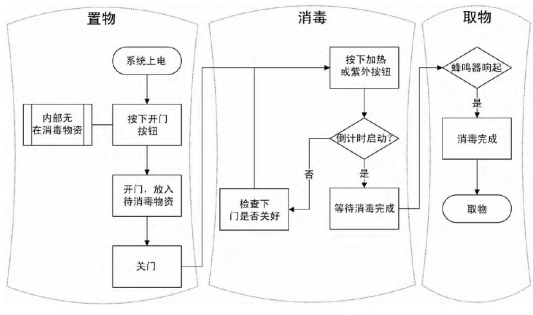

联合消毒箱工艺流程基于作业过程可分为置物、消毒、取物三部分。如图1为联合消毒箱的工艺流程,系统上电状态下,作业人员按下开门按钮,系统在判定内部无消毒物资的前提下,会打开置物入口门锁。门开启后,人员将待消毒物资放置在消毒箱内部指定位置并关闭入口门。根据待消毒物资的特性,人员选择加热或紫外的消毒方式,按下相应消毒按钮。系统在判定条件具备的情况下(受控门有效关闭、计时器复位等)启动消毒作业,计时器开始计时。消毒完成后,计时器完成计时复位,蜂鸣器响起,人员开门取物,关门完成一次消毒作业过程,系统进入下一轮消毒的待机状态。

图1 联合消毒箱工艺流程

2.2医用口罩机控制系统设计

2.2.1控制系统方案设计

医用外科全自动平面口罩机主要包括PLC、HMI(Human Machine Interface,人机界面)、变频器、驱动器、继电器、超声波、传感器、电磁阀、气缸等。

PLC主要完成对整个系统DI(Digital-Input,数字输入信号)的采集和DO(Digital-Onput,数字输出信号)的输出控制。DI用于连接系统的各个传感器、按钮、开关等输入信号,将采集到的信息传送给PLC;DO连接电磁阀、气缸等输出信号,完成对超声波、电磁阀、气缸等的控制。HMI主要用于医用外科全自动平面口罩机控制系统的工作状态显示、参数设置和手动操作等功能。驱动器用于本体机中的主电机和外耳带焊接机的托料盘输送电机。传感器用于位置信号检测。

2.2.2 控制系统软件设计

程序设计使用PLC梯形图程序编程软件进行编写。系统开机后,开启电箱内部电源热保护开关,外耳带焊接机与本体机启动,外耳带焊接机进料口传感器检测到托料盘有料,则气缸带动剪刀与送料电机同时动作,机械手夹持耳带,超声波焊接口罩本体与耳带后,送料电机带动托料盘将成品口罩送入料框;若外耳带焊接机进料口传感器检测到托料盘无料,则本体机主电机工作,将口罩机本体输送到外耳带焊接机托料盘,触发外耳带焊接机进料口传感器。

耳带焊接的具体流程是外耳带焊接机进料口传感器检测到有料进入,托料盘便正向移动一个工位→机械手进行耳带线夹取→气缸伸缩、剪刀动作剪断耳带线→最边缘机械手旋转90°,将耳带线端点固定于口罩的焊接点→气缸下压,进行超声波焊接。

2.2.3人机交互界面设计

为方便口罩机生产节拍控制与故障排查的便捷性,在口罩机本体上设计人机交互界面,使得生产过程可控化、可视化,并能通过人机交互界面实时反馈信息,从而对生产节拍进行调节。

口罩机主要用于口罩生产,它的性能参数高低决定产品质量的优劣,所以在生产过程中设计总产量显示与分产量显示窗口,用于监测口罩生产效率。根据使用者需求、口罩耳带焊接质量与口罩整体美观程度,开通外耳带焊接机的整体参数调整窗口,可以调整左、右耳带的延迟时间、接熔时间、固化时间、拉耳带速度,同时还可控制料盘速度、输送带时间、集料时间,在使用过程中可以随生产节拍控制各项参数,简化梯形图程序控制语段,改为可视化界面调节。

在自动生产过程中,假如出现生产流程问题,可通过手动操作界面进行调节,可以对料盘、拉耳带闭爪气缸、拉耳带机构、耳带剪切、接熔气缸、出料电机、夹耳带上下气缸、超声波焊接机、旋转气缸、集料气缸进行手动操作,待故障解决,便可切换至自动生产模式。

2.3医药包装生产线自动化控制系统的软件设计

2.3.1 编程装置和编程软件的选择

编程装置是灵活应用PLC技术构建自动化控制系统的基础,也是实现PLC自动化控制系统人机交互的主要渠道。编程器根据其功能特点可以分为简单型和智能型两种。简单型编程器体积较小,便于携带,同时能够实现对PLC控制系统的现场调试,能够通过编辑指令表程序进行PLC控制程序的编辑和维护。智能型编程器则是以梯形图PLC编程语言为基础的专业编程软件,一般要借助个人计算机实现相关功能,无法进行现场程序的调试与维护,但可以借助梯形图语言实现对多功能模块负载控制系统逻辑代码的编写工作,快速准确地生成程序逻辑梯形图、指令表以及功能块图,适用于从无到有进行PLC自动化控制系统程序的编辑工作。

2.3.2 STEP7软件编程特性

STEP7软件是一款应用与Window XP系统的PC端编程软件,主要针对S7-300、S7-400系列的PLC程序编写、调试工作专门开发的软件工具包,其中包括多种如语句表语言、功能块图、逻辑梯形图等功能模块,能够实现对PLC系统程序的项目管理、参数设置、监控程序编写、硬件组态以及通信网络组态等PLC编程功能。借助于逻辑梯形图功能,程序设计人员可以直观观察控制电路当前的通断情况,方便调试程序逻辑代码和相关参数。功能块图可以直观展示电子电路的逻辑图,以便合理调试PLC控制系统的电子电路联通情况。语句表的主要作用类似于汇编语言风格。设计人员可以面向机器设备直接访问它们的存储单元和控制单元。STEP7还支持中高级PLC编程语言包的扩展。要熟练应用STEP7软件,熟悉S7系列的各类型PLC编程语言的特点和应用场景。

2.3.3 STEP7梯形图程序运行流程设计

控制系统要想实现对设备工序的自动化控制,需要通过STEP7梯形图编写程序,即依据硬件构成的PLC主控核心输入、输出、模拟量等变量的逻辑判断原理,编写包装产线自动化控制系统程序。系统判断机构是否在原位,如果在原位,则判断是否有工件。若原位有工件,则进行传送,然后判断工件是否运行到位。若运行到位,则进行加工处理。完成加工后,检测工件是否合格。若工件合格,则进行计数并卸料,至此完成所有程序。

结论

综上所述,随着PLC自动控制系统与电气控制相结合技术的不断成熟,为制造智能化发展提供了广阔的空间与保障,充分发挥PLC自动化技术与自动控制的技术应用优势和价值,促进自动控制生产质量效益的提升。

参考文献:

[1] 苏建,李在娟.融合视觉和以太网技术的工业机器人分拣装配控制系统设计[J].机床与液压,2021,49(24):119-123.

[2] 黄信兵,刘小娟.智能制造切削加工系统PLC控制结构设计[J].机床与液压,2021,49(13):118-122.

[3] 金燕,代皇,李书齐.基于视觉检测的PLC智能控制系统设计[J].机床与液压,2021,49(23):113-116.